ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.07.2024

Просмотров: 50

Скачиваний: 0

1 Конструкторский раздел

1.1 Баллистическое проектирование ракеты с РДТТ

На данном этапе разработки необходимо выполнить баллистическое проектирование ракеты, имеющей стартовую ступень в виде метального устройства и неотделяемую маршевую ступень, работающую на дозвуковом режиме полета.

Стартовый двигатель, который разгоняет ракету на начальном этапе полета до сверхзвукового режима полета, представляет из себя метальное устройство.

1.1.1 Маршевый двигатель

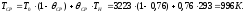

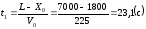

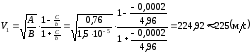

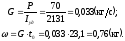

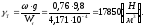

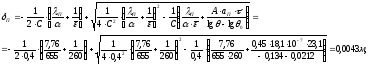

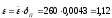

Считая движение на маршевом участке равномерным, получим время работы маршевого двигателя:

Тогда относительный запас топлива маршевой ступени составит:

,

,

где

=225

(м/с);

=225

(м/с);

.

.

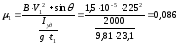

Тяговооруженность маршевого двигателя составит:

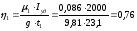

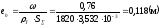

Оценим скорость ракеты в конце работы маршевого двигателя:

где

=0,76;

=0,76;

1.1.2 Характеристика двигателя

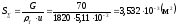

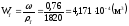

Масса топлива маршевой ступени:

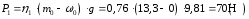

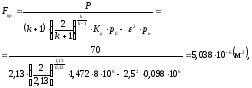

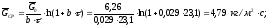

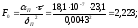

Тяга маршевого двигателя:

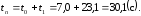

Полное время полета:

1.2 Газодинамическое проектирование РДТТ

В ходе газодинамического проектирования необходимо, основываясь на результатах баллистического проектирования, выбрать марку топлива и тип топливного заряда, а также рассчитать геометрические параметры соплового тракта и заряда.

Пусть

заряд изготовлен из баллиститного

твердого топлива марки TP-H,

имеющего следующие характеристики:

калорийность

= 5340 кДж/кг; температура горения

= 5340 кДж/кг; температура горения

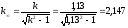

= 3640К; показатель адиабаты k

= 1,13; удельный импульс эталонного

двигателя Iуд

= 2560 м/с; скорость горения u

= 5,11 мм/с при р

= 8МПа; показатель степени в законе

горения ν

= 0,22; нижний предел давления

= 3640К; показатель адиабаты k

= 1,13; удельный импульс эталонного

двигателя Iуд

= 2560 м/с; скорость горения u

= 5,11 мм/с при р

= 8МПа; показатель степени в законе

горения ν

= 0,22; нижний предел давления

= 0,14 МПа; плотность

= 0,14 МПа; плотность

= 1820 кг/м3;

температурный коэффициент скорости

горения

= 1820 кг/м3;

температурный коэффициент скорости

горения

.

.

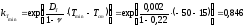

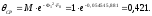

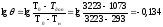

Определим

минимально допустимое давление в камере

сгорания при нормальных условиях (при

Т

= 15С,

).

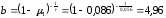

Для этого необходимо рассчитать

коэффициент, характеризующий разброс

давления в камере сгорания при изменении

температуры:

).

Для этого необходимо рассчитать

коэффициент, характеризующий разброс

давления в камере сгорания при изменении

температуры:

.

.

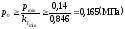

Тогда

.

.

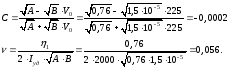

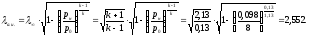

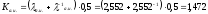

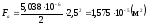

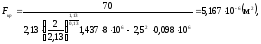

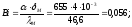

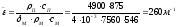

Пусть р0 = 8 МПа. Тогда приведенная скорость на срезе идеального сопла составит:

,

,

где

= 0,098 МПа.

= 0,098 МПа.

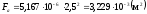

Отсюда коэффициент реактивности идеального сопла:

.

.

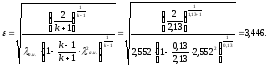

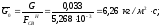

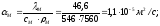

Коэффициент уширения расчетного сопла:

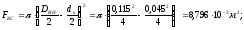

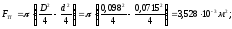

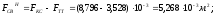

Принимаю ε = 2,5. Тогда площадь критического сечения идеального (без потерь) сопла:

пусть

двигатель имеет два сопла, следовательно,

диаметр критических сечений идеальных

сопел dкр

1,8 мм. Площадь среза

идеальных сопел составит:

идеальных сопел составит:

,

,

тогда

диаметр среза

4,5 мм.

4,5 мм.

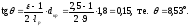

Для

расчета геометрических параметров

диффузора воспользуемся зависимостью:

Пусть

= 9 мм – длина раструба, тогда:

= 9 мм – длина раструба, тогда:

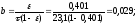

Имея величину θ, можем уточнить коэффициент реактивности сопла с учетом потерь:

,

,

где

=0,98;

=0,98;

Уточним геометрические параметры сопла с учетом нового значения коэффициента реактивности:

следовательно dкр = 1,8 мм.

,

,

следовательно

dа

= 4,5 мм, тогда при

= 9 мм получаем θ

= 9,1°.

= 9 мм получаем θ

= 9,1°.

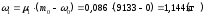

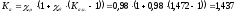

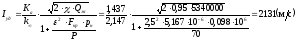

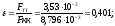

Величина удельного импульса с учетом полученных размеров соплового тракта и при коэффициенте тепловых потерь χ = 0,95 составит:

,

,

где

.

.

Поскольку

полученное значение

отличается от принятого ранее, уточним

необходимый запас топлива ω:

отличается от принятого ранее, уточним

необходимый запас топлива ω:

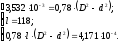

Рассчитаем геометрические параметры заряда. Для этого решим первоначальную систему уравнений:

;

;

;

;

.

.

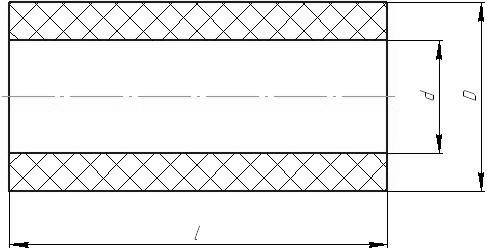

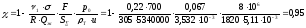

Пусть заряд - одноканальная цилиндрическая шашка торцевого горения (рисунок 1), тогда получаем следующую систему уравнений:

Рисунок 1 – Топливная шашка

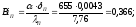

Пусть

æ = 100, тогда

Решая данную систему уравнений, получим: d = 71,5 мм; D = 98 мм; l =118 мм.

Пусть

= мм

112 мм – внутренний диаметр камеры

сгорания.

= мм

112 мм – внутренний диаметр камеры

сгорания.

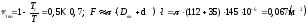

Рассчитав основные геометрические параметры заряда и диаметр камеры сгорания, можем оценить коэффициент тепловых потерь:

,

,

где

– поверхность теплоотдачи; σ

= 500...700 Вт∙м/(кг∙К) – параметр теплоотдачи

стенкам; R

= 305...330 Дж/(кг∙К) – газовая постоянная.

– поверхность теплоотдачи; σ

= 500...700 Вт∙м/(кг∙К) – параметр теплоотдачи

стенкам; R

= 305...330 Дж/(кг∙К) – газовая постоянная.

1.4 Расчет на прочность заряда твердого топлива

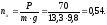

Маршевый двигатель имеет заряд в виде вкладной одноканальной шашки. Найдем удельный вес топлива:

Коэффициент осевой перегрузки равен:

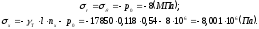

В результате действия осевых перегрузок и давления в камере сгорания, во вкладном заряде твердого топлива возникнет следующее напряженное состояние:

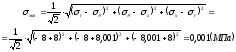

В соответствии с теорией энергии формоизменения эквивалентное напряжение составит:

Условие

прочности выполняется, т.к

= 0,9 МПа и

= 0,9 МПа и

<

<

.

.

Таким образом, заряд испытывает практически равномерное всестороннее сжатие, не приводящее к разрушению заряда.

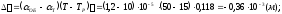

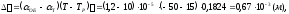

Оценим изменение длины шашки стартового двигателя при ее нагревании и охлаждении до плюс 50º С и минус 50º С.

Пусть

тогда изменение длины шашки

тогда изменение длины шашки

составит:

составит:

где

–

коэффициент линейного расширения

материала обечайки;

–

коэффициент линейного расширения

материала обечайки;

–

коэффициент

линейного расширения топлива.

–

коэффициент

линейного расширения топлива.

Таким образом, длина шашки при температуре плюс 50º С уменьшиться менее 1 мм, а при температуре минус 50º С увеличиться почти на 1 мм.

1.5 Расчет корпуса рдтт

Оценим тепловое состояние с подбором ТЗП, рассчитаем на прочность обечайку и передние днище при заданных исходных данных, также оценим тепловое состояние и подберем ТЗП для сопловых блоков.

1.5.1 Маршевый двигатель

Пусть

корпус РДТТ маршевого двигателя состоит

из цилиндрической обечайки диаметром

эллиптического днища с вылетом

эллиптического днища с вылетом

.

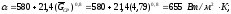

Корпус РДТТ изготовлен из стали 12Х18Н9Т

со следующими характеристиками:

.

Корпус РДТТ изготовлен из стали 12Х18Н9Т

со следующими характеристиками:

(при

(при

).

Плотность топлива

).

Плотность топлива

.

Температура горения топлива

.

Температура горения топлива

,

расчетное давление

,

расчетное давление

.

.

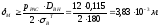

Расчет

обечайки двигателя. Пусть средняя

ожидаемая температура стенки составит

,

т.е.

,

т.е.

,

тогда потребная толщина стенки

,

тогда потребная толщина стенки

Пусть

.

Оценим тепловое состояние такой стенки.

Для этого определим величины коэффициента

теплоотдачи

.

Оценим тепловое состояние такой стенки.

Для этого определим величины коэффициента

теплоотдачи

и

критериев

и

критериев

и

и

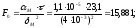

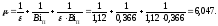

Относительный начальный секундно-массовый расход топлива:

где

Коэффициент заполнения поперечного сечения:

Площадь поперечного сечения камеры сгорания:

Площадь поперечного сечения заряда:

Начальная площадь свободного прохода газов:

где

В

этом случае имеем

,

тогда

,

тогда

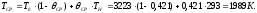

Отсюда средняя температура стенки:

Где

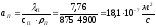

Поскольку

полученное значение температуры выше

ожидаемого, требуется теплозащитное

покрытие стенки. В

качестве пассивного ТЗП выбираем карбид

титана со следующими характеристиками:

ρп

=

4900 кг/м3,

коэффициент теплопроводности λп

= 7,76 Вт/(м К),

удельная теплоемкость сп

= 875 Дж/(кг

К),

удельная теплоемкость сп

= 875 Дж/(кг К).

К).

Определим потребную толщину слоя ТЗП:

где

,

,

,

,

.

.

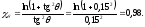

Проверим фактическую температуру на границе металла и покрытия. Для этого рассчитаем критерии покрытия:

,

,

Воспользовавшись номограммой, находим θ = 0,76. Отсюда средняя температура стенки, защищенной слоем теплозащитного покрытия: