ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2024

Просмотров: 38

Скачиваний: 0

СОДЕРЖАНИЕ

Тема «Корпоративные информационные системы»

1. Планирование потребности в материалах (Material Requirement Planning – mrp I).

3. Планирование потребности в производственных мощностях (Capacity Resource Planning – crp).

2. Планирование ресурсов производства (mrp II)

4. Замкнутый цикл планирования материальных ресурсов (cl mrp).

Планирование ресурсов предприятия (еrp)

Оптимизации управления ресурсами предприятии (erp II)

Маршрутный техпроцесс (МТП);

МТП фактически является объединением спецификации и технологического маршрута. На основе спецификации, где приводится применяемость материалов, определяется количество материалов и узлов, необходимых для изготовления готовой продукции. По применяемости также определяется и материальная составляющая себестоимости готовой продукции;

-

на основе информации о технологическом маршруте определяются:

время изготовления готовой продукции и, следовательно, время закупки и производства необходимых компонентов;

маршрут изготовления (по цехам, линиям и машинам);

загрузка производства;

стоимость рабочей силы и оборудования.

Описание производственной структуры:

подразделения с указанием графика работы;

рабочие центры (рабочие участки), линии с указанием их производительности, количества работающих машин и людей в бригаде.

Операционные данные:

Ожидаемые расходы материалов или независимые потребности:

заказы клиентов с указанием ассортимента, количества и даты закупки;

прогнозы спроса по ассортиментным группам с указанием количества и даты;

основной производственный план.

Ожидаемые приходы (пополнения) материалов:

заказы поставщикам с указанием даты прихода, ассортимента и количества;

приходы из производства.

Текущий уровень запасов каждого материала в реальном времени;

Уровень незавершенного производства.

Расчет необходимых материалов

Алгоритм работы MRP II состоит из следующих шагов:

Определение независимых (входящих) потребностей.Независимыми потребностями для системы MRP II могут являться следующие:

заказы клиентов;

прогнозы;

основной производственный план;

потребности в пополнении страхового запаса.

Расчет потребностей в материалах. На данном этапе производится расчет потребностей в материалах, узлах и компонентах с учетом имеющихся в наличии или в незавершенном производстве.

Расчет нетто-потребностей во времени. На этом этапе необходимые количества рассчитываются с учетом всех приходов и расходов материалов. Если на этом шаге система выявляет снижение уровня материала ниже определенного уровня, то определяется количество, которое нужно закупить или произвести для удовлетворения потребности.

Также возможен расчет нетто-потребностей с учетом правила партии (минимальная партия заказа, кратность партии, периодичность заказа).

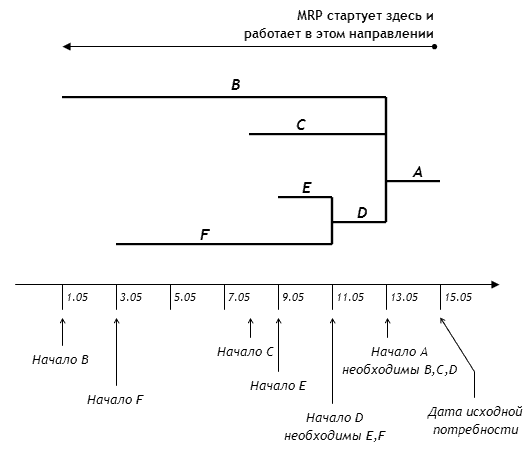

Определение сроков закупки изготовления. На этом этапе для отдела планирования (отдела снабжения) система определяет сроки начала действий по реализации рассчитанных нетто-потребностей. Алгоритм MRP берет за начало дату реализации конечной потребности и «раскручивает» назад во времени процесс изготовления изделия или закупки материалов, определяя, таким образом, даты начала производственных операций с компонентами (деталями) нижнего уровня, вплоть до определения дат формирования заказов поставщикам.

Алгоритм расчета можно проиллюстрировать при помощи схемы (рис.1.7).

Рис.1.7.

Схема расчета текущих потребностей

Рис.1.7.

Схема расчета текущих потребностей

Описанные выше шаги соответствуют алгоритму расчета потребностей MRP. Одной из особенностей метода (по сравнению с управлением по точке перезаказа) является то, что MRP не предполагает возможности отсутствия необходимых материалов на складе. Если все исходные данные и процедуры планирования выполнены корректно и все отклонения в выполнении плана учитываются своевременно, то все поставки деталей и материалов должны быть реализованы точно вовремя. Кроме того, MRP-метод не учитывает прошлое, необходимые материалы рассчитываются на основе информации о будущих потребностях и ожидаемых уровнях запасов на складах.

Отметим, что при планировании алгоритм MRP использует принцип неограниченной загрузки, то есть при расчете игнорируется ограниченность производственных мощностей других ресурсов. В действительности не все ресурсы предприятия могут рассматриваться как неограниченные. Поэтому еще одна функция планирования системы, отличающая MRP от MRP II - это функция планирования производственных мощностей, с помощью которой проводится анализ потребностей в необходимых материалах к привязке к производственным ресурсам и их возможностям, а также с учетом существующей и планируемой загрузки.

Преимущества системы:

• возможность планирования оптимальной потребности в материальных и производственных ресурсах;

• достоверный учет движения различных видов материальных ценностей от момента поступления материала на склад до отгрузки продукции потребителю;

• предотвращение дефицита или избытка материальных запасов.

Недостатки системы:

• отсутствие интеграции с процессами управления финансами и персоналом;

• ориентация на существующие заказы (без учета прогноза спроса);

• слабая интеграция с системами проектирования и конструирования

4. Замкнутый цикл планирования материальных ресурсов (cl mrp).

Этот метод появился в конце 1970-х годов в развитие метода MRP I. Особенность – налаживание обратных связей, обеспечивающих отслеживание текущего состояния выполнения плана. Кроме того, здесь имеется глобальное планирование:

укрупненное технико-экономическое планирование,

разработка календарного плана производства,

планирование потребности в производственных ресурсах.

…и микропланирование:

Формирование подробных графиков производства,

Диспетчирование хода производства и поставок,

Составление отчетности об отставании от плана.

Существует также обратная связь, гибкость планирования с учетом спроса.

Планирование ресурсов предприятия (еrp)

Продукт ЕRP является результатом интегрирования в 90-х годах системы MRP II с модулем финансового планирования и системой бизнес-планирования.

Система позволяет эффективно планировать коммерческую деятельность предприятия, включая планирование потребностей материальных, трудовых и финансовых ресурсов, ресурсов оборудования, а также осуществлять подготовку инвестиционных проектов. Обеспечивают поддержку принятия решений на различных уровнях управления производственной и коммерческой деятельностью (производство, планирование, финансы и бухгалтерия, материально-техническое снабжение и управление кадрами, сбыт и т.д.).

Системы MRP II и ЕRP позволяют:

• оптимизировать бизнес-процессы для снижения издержек на производство и реализацию продукции, работ и услуг;

• использовать оптимальные методы планирования и управления запасами материальных ценностей;

• обеспечить управление себестоимостью продукции, сократить незавершенное производство;

• сократить цикл изготовления продукции (заказов);

• вести детализированный учет работы каждой производственной единицы;

• оперативно вносить изменения в производственные планы;

• улучшить обслуживание клиенток и заказчиков; и др.

Оптимизации управления ресурсами предприятии (erp II)

В 1990-х гг. «Gartner Group» вводит понятие систем оптимизации управления ресурсами предприятия второго поколения – ERP II, которые отличаются от ERP-систем следующими признаками;

• полная автоматизация функций системы управления в режиме реального времени;

• переход от автоматизации внутренних бизнес-процессов компании к свободному взаимодействию компании со своими контрагентами (заказчиками, поставщиками, банками, налоговыми органами и пр.);

• отсутствие ограничений на масштабы и географическое положение объекта управления (подразделений корпорации);

• открытость ERP-системы, поддержка взаимодействия с внешними информационными системами на базе стандартных технологий и программных интерфейсов;

• единое информационное пространство для принятия управленческих решений, высокий уровень качества информации для реализации функций управления, современные информационные технологии обработки данных;

• высокая надежность функционирования КИС. защита данных от несанкционированного доступа, других угроз целостности и сохранное! и данных, дружественный пользовательский интерфейс и др.

Менеджмент как сотрудничество (мвс)

В 1990-х гг. возникло направление в менеджменте под названием «Менеджмент как сотрудничество» – Management by Collaboration (МВС), которое базируется наследующих положениях:

• провозглашение совместных целей, которые должны быть достигнуты всеми участникам и бизнеса;

• организация динамичных рабочих коллективов для решения проблем, направленных на достижение этих целей;

• поддержание духа сотрудничества на взаимовыгодной основе (ил уровне отдельных исполнителей, отделов и даже компаний);

• создание мотивации к труду и росту профессионализма работником.

Формируются динамичные коллективы исполнителей и менеджеров «сверх-команды», самостоятельные рабочие команды, кружки качества и др.

В течение последних лет сформировался новый тип организационной пой структуры управления — неиерархический тип сетевой организации со свободным обменом информацией и децентрализацией полномочий для принятия решений.

Производство на мировом уровне (wcm)

Методология управления «Производство на мировом уровне» сформировалась в 1980-х гг. нацелена на достижение результатов через перестройку существующих или создание новых бизнес-процессов. Применение этого метода требует использования средств моделирования бизнес-процессов – САSЕ-технологий. CASE - технология представляет собой совокупность методологий анализа, проектирования, разработки и сопровождения сложных систем программного обеспечения (ПО), поддержанную комплексом взаимоувязанных средств автоматизации. CASE - это инструментарий для системных аналитиков, разработчиков и программистов, заменяющий им бумагу и карандаш на компьютер для автоматизации процесса проектирования и разработки ПО.

Customer Relationship Management – CRM