ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.07.2020

Просмотров: 290

Скачиваний: 4

ЛАБОРАТОРНАЯ РАБОТА № 2

Диагностирование топливной системы

дизельного двигателя

Основными элементами топливной системы дизельного двигателя является: топливный насос высокого давления (ТНВД) с приводом и регулятором, форсунка, топливоиодкачивающий насос, фильтры, топливопроводы и топливный бак.

Мощность, расход топлива, надежная и бесперебойная работа двигателя, легкость пуска, дымность и токсичность отработавших газов зависят от технического состояния топливной системы.

Цель работы:

Изучить методы и освоить практические приемы проверки^ и регулирования приборов топливной системы дизеля, определить влияние технического оослужквакия пркооров сксте?иЫ питания па мощность и топливную экономичность дизеля,

Содержание работы:

1.1 Общая

диагностика технического состояния

топливной

системы

дизельного двигателя.

-

Поэлементная диагностика технического состояния системы

питания без её демонтажа с помощью переносных приборов. -

Проверка технического состояния снятых с двигателя насосов

и форсунок на стационарных стендах и устранение выявленных

неисправностей.

1.4 Определение влияния технического обслуживания на мощностные и экономические показатели автомобиля.

Общая диагностика технического состояния приборов топливной системы на двигателе состоит из внешнего осмотра системы питания и проверки её работоспособности; снятия мощностных и экономических показателей автомобиля на стенде с беговыми барабанами. При наличии признаков ненормальной работы, выполняют поэлементную проверку топливной системы непосредственно на двигателе. Неисправные приборы снимают и проверяют их при помощи стационарного оборудования. После проверки и регулировки приборы устанавливают на двигатель и замеряют мощностные и экономические показатели.

Поэлементная диагностика системы питания дизельного двигателя включает следующие виды работ: проверку герметичности системы и состояния топливных и воздушных фильтров; проверку тоцливоподкачивающего насоса, насоса высокого давления и форсунок.

В связи с тем, что ТНВД является наиболее сложным и ответственным узлом системы питания дизельного двигателя, для его проверки и регулировки используют специальные стенды. Например, СДТА-1 -- стенд для диагностирования топливной аппаратуры. На таких стендах ТНВД проверяют на начало, равномерность и величину подачи топлива на режиме, соответствующем минимальной частоте вращения коленного вала дизеля. Кроме того, проверяют величину пусковой подачи и частоту вращения, при которой регулятор выбрасывает рейку топливного насоса в положение минимальной подачи топлива.

1.5 Оборудование.

Стенд для проверки топливных насосов высокого давления ЯМЗ-236.

Проверку и регулировку топливных насосов высокого давления обычно производят через одно ТО-2 (после пробега автомобиля 10-18 тыс. км.) на специальном стенде модели СДТА 1.

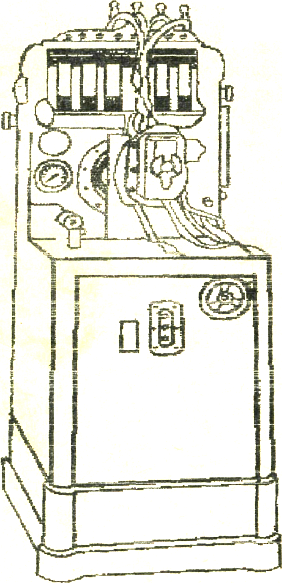

Р исунок

1 - Общий вид стенда СДТА-1

исунок

1 - Общий вид стенда СДТА-1

1- кнопки включения и выключения стенда; 2-кнопки выбора

направления вращения; 3 - штурвал вариатора; 4 - тахометр; 5 - счетчик

числа оборотов; 6 - рычаг включения счетчика числа оборотов; 7 - тумблер «Сеть»; 8 - тумблер «Лампа»; 9 - тумблеры секций насоса.

На стенде возможна проверка шестисекционных насосов дизелей, топливоподкачивающих насосов и фильтров.

Стенд оборудован электродвигателем АОЛ42-6 мощностью 1,7 кВт при 930 об/мин, автоматом для включения стенда в сеть, кнопочным пускателем, вариатором числа оборотов, механическим стробоскопом для проверки момента опережения подачи топлива, фильтрами для очистки топлива, мерными цилиндрами для сбора топлива, подаваемого форсунками (12 шт.), переключателем количества впрысков. Число оборотов приводного вала стенда может изменяться в пределах от 100 до 1300 об./мин. (рисунок ).

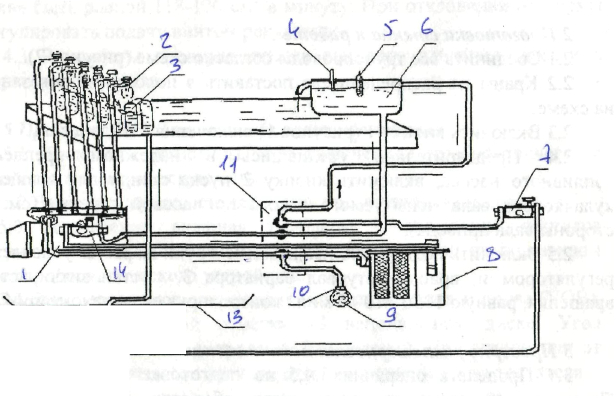

На рисунке 2 показана гидравлическая схема стенда СДТА-1: топливо из нижнего бака 12 подкачивающим насосом 7 стенда подается в распределитель 11, а затем в верхний топливный бак 6. Из верхнего бака топливоподкачивающий насос ТНВД 14 засасывает топливо, нагнетает его через топливные фильтры в горизонтальный канал ТНВД, соединяемый с надплунжерным пространством.

Рисунок

2 - Гидравлическая схема стенда СДТА-1

1 - испытываемый ТНВД, 2 - форсунка, 3 - мерный сосуд, 4 - указатель уровня топлива, 5 - термометр, 6 - верхний бак. 7 - подкачивающий насос стенда, 8 - топливный фильтр. 9 - манометр. 10 - демпфер, 11 -распределитель, 12 - нижний бак, 13 - стол стенда, 14 -топливоподкачивающий насос.

Затем топливо по топливопроводам высокого давления нагнетается в форсунки 2, распыливается и поступает в мерные сосуды 3. После слива топлива из мерных сосудов (путём опрокидывания вращающихся рамок, в которых закреплены мерные сосуды, оно самотёком поступает в нижний бак 12.

Проверка насоса высокого давления производится в комплекте с рабочими форсунками. Поэтому форсунки должны быть предварительно проверены и отрегулированы. Проверка моментов начала подачи топлива секциями насоса производится без автоматической муфты опережения впрыска.

2 Подготовка стенда к работе

-

Соединить все трубопроводы согласно схеме (рисунок 2).

-

Краны на распределителе поставить в положение показанное на схеме.

-

Включить кнопку 1 (рисунок 1) включения стенда в сеть.

2.4 Предварительно

убедившись в надежном креплении

топливного

насоса, включить кнопку 2 пуска стенда

для вращения кулачкового

вала испытуемого насоса по часовой

стрелке (см. со

стороны

вала привода).

2.5Включить подачу топлива нажатием руки на рычаг управления регулятором и, вращая штурвал вариатора 3, установить частоту вращения, равную 1050 +10 об/мин., контролируя ее по тахометру 4.

3 Проверка равномерности подачи топлива по секциям насоса

-

Проделать операции 3,4,5 по подготовке стенда к работе.Поставить рукоятку счетчика числа оборотов 5 в положение, соответствующее 1000 об/сек.

-

Включить счетчик числа оборотов и шторку для отсечки подачи топлива в мензурки нажатием руки на рычаг 6.

-

После отключения шторки для отсечки подачи топлива выключить стенд и определить количество топлива, поданное каждой секцией насоса в мерные цилиндры за 1 мин. Норма: 118-120 см3.

-

При отклонении от нормы отрегулировать подачу смещением поворотной втулки плунжеров относительно зубчатого сектора.Поворот втулки влево уменьшает, а поворот ее вправо увеличивает подачу топлива.

Регулировку производить очень осторожно, так как поворот втулки плунжера на один зуб зубчатого сектора дает отклонение подачи топлива в пределах 20-30 см3.

4 Проверка

величины подачи топлива насосом в

пусковом

режиме

4.1 При

скорости вращения кулачкового вала

насоса, равной 200±10 об/мин, она должна

находится в пределах 28-30 см3

в минуту. При отклонении от нормы

отрегулировать подачу винтом,

ограничивающим

движение рычагов управления

регулятора при положении,

соответствующем минимальным оборотам

холостого хода.

4.2 Проверить

величину подачи топлива насосом

при эксплуатационном режиме, при

скорости вращения вала 1000+10 об/мин,

и максимальной подаче топлива. Величина

подачи топлива должна

быть равной 118-120 см3

в минуту. При отклонении от

нормы

отрегулировать

подачу винтом регулятора.

4.3 Результаты проверки насоса высокого давления занести в лабораторный журнал.

5 Проверка ТНВД на момент впрыска топлива

5.1 Включить тумблеры 7,8 включения стробоскопического устройства в электрическую сеть.

5.2 Включить привод стенда и дать подачу топлива насосом.

5.3 Поочередно включая тумблеры 9 включения датчиков форсунок наблюдать за светящейся риской в прорези на подвижном диске стробоскопического устройства.

5.4 Определить угол опережения момента впрыска топлива (УОВ), ведя отсчет от нулевой отметки на неподвижном диске. Угол опережения должен быть в пределах 8..9 делений. При отклонении от нормы отрегулировать при помощи регулировочного болта толкателя.

б Проверка топливоподкачивающего насоса на стенде

6.1 Отсоединить трубопроводы от топливоподкачивающего насоса, установленного на насосе высокого давления и подсоединить их в той же последовательности к испытуемому топливоподкачивающему насосу.

-

Поставить рукоятку счетчика числа оборотов на 1000 об/мин.

-

Повернуть кран управления 1 (рисунок 2) по часовой стрелке на 90°.

6.4 Включить стенд и по мерному цилиндру проверить производительность насоса, которая должна быть равной частоте вращения - 1000 об/мин - 3 литра в минуту.

6.5 Выключить стенд и произвести его уборку.

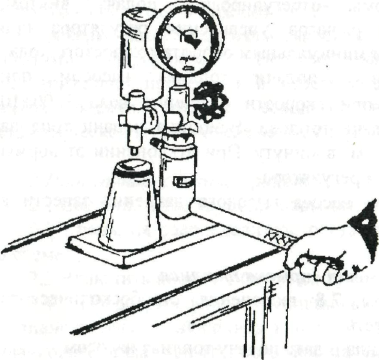

7 Проверка

состояния форсунки и регулировка ее на

нормальное

давление на приборе

КП-1609А

П рибор

для проверки работы форсунок модели

КП-1609А показан

на рисунке 3. Внутреннее устройство

прибора

приводится

на плакате (лаборатория 101). Устройство

прибора:Прибор состоит из следующих

основных

частей(рисунок

3): насосного

элемента с механизмом

привода 1, запорного устройства 2,манометра

3,

присоединительного

устройства

4, топливного бачка 5, глушителя 6.

рибор

для проверки работы форсунок модели

КП-1609А показан

на рисунке 3. Внутреннее устройство

прибора

приводится

на плакате (лаборатория 101). Устройство

прибора:Прибор состоит из следующих

основных

частей(рисунок

3): насосного

элемента с механизмом

привода 1, запорного устройства 2,манометра

3,

присоединительного

устройства

4, топливного бачка 5, глушителя 6.

Рисунок 3 - Прибор для проверки форсунок.

1 - насосный элемент, 2 - запорное устройство, 3 - манометр, 4 -присоединительное устройство, 5 -топливный бачок, 6 - глушитель.

7.1 Насосный элемент с механизмом привода

8 чугунный

корпус 19 (см. плакат) вставлена плунжерная

пара 33,34.

Гильза плунжерной пары фиксируется

относительно корпуса стопорным

винтом 20. Обратный клапан прижимается

к гильзе корпусом

распределителя 27 посредством гайки. От

вращения вокруг своей

оси плунжер удерживается фиксатором

18, входящим в паз сектора.

Сектор жестко закреплен на хвостовике

плунжера. Привод плунжера

осуществляется следующим образом: ручка

17 при нажатии на нее сверху рукой

поворачивается на оси и поднимает

направляющую

36 вверх. Вниз плунжер возвращается под

действием

пружины.

Направляющая 36 удерживается от выпадения

стопорным кольцом.

Положение ручки 17 в горизонтальной

плоскости устанавливается

упором 16. Ручка 17 посередине

разрезана, что позволяет

складывать ее при неработающем

приборе, с целью уменьшения

габаритов прибора.

Топливо,

нагнетаемое насосным элементом, по

вертикальному каналу

через корпус 18 поступает к форсунке.

Для спуска воздуха из системы

топливоподачи прибора предусмотрен

продувочный вентиль 37.

7.2 Запорное устройство

При быстрой прокачке топлива через форсунку стрелка манометра сильно колеблется, вследствие чего портится манометр. Для его защиты от гидравлических ударов топлива служит запорный вентиль 22, с помощью которого можно перекрыть канал, подводящий топливо к манометру. Осуществляется это завинчиванием вентиля до отказа. Со стороны рукоятки в конце

вентиля имеется подпружиненный шарик (для удержания топлива в резьбе запорного вентиля поставлен шарик, который прижимается пружиной к гнезду штуцера).

Манометр пружинного типа, с ценой деления 0,5МПа. Градуировка шкалы от 0 до 40 МПа, ГОСТ 8625-59.

Присоединительное устройство служит для герметичного присоединения форсунки к прибору.Устройство состоим из штуцера-28, ввернутого в корпус распределителя 27, и муфты 31. Муфта имеет правую резьбу с равным шагом, благодаря чему при незначительном усилии завинчивания обеспечивается герметичность присоединения форсунки к прибору.Топливный бачок 24 емкостью 0,7 литра изготовлен из дюралюминия. Внутри бачка укреплен с помощью пружинного кольца фланелевый фильтр 23. Сверху бачок закрывается крышкой. Бачок с помощью трубки с резьбовыми концами и гаек крепится к корпусу прибора.Глушитель 30 предназначен для сбора топлива, выходящего из форсунки, и задержания паров распыляемого топлива.

7.3 Эксплуатация прибора

Бачок прибора должен заполнятся только профилированным дизельным топливом. Перед началом работы необходимо удалить из прибора воздух. Для этого открыть продувочный вентиль 37 и прокачать прибор. Прокачку продолжать до появления из штуцера струи топлива без воздуха.

При проверке и регулировке форсунки на давление впрыска, а также при опрессовке форсунки запорный вентиль 22 должен быть завернут до отказа, чтобы защитить манометр от гидравлических ударов топлива.

В процессе эксплуатации прибора не допускается выход стрелки-указателя максимального давления за пределы ее шкалы.

7.4 Порядок выполнения работы

Заготовить в рабочих тетрадях журнал испытания форсунки по следующей форме:

|

№ п/п |

Наименование показаний |

Результаты испытаний |

Примечание |

|

1 |

Время падения давления с 280 до 230 кг/см2 |

|

Должно быть в пределах 7-20 после регулировки сек. |

|

2 |

Давление впрыска |

|

150 кг/см2 |

|

з |

Отсечка |

|

|

|

4 |

Качество распыла |

|

|

|

5 |

Подтеки топлива в торце распылителя |

|

|

Заключение о пригодности форсунки к дальнейшей работе

Дата

7.4.1 Проверка герметичности прибора

Перед установкой форсунки прибор проверяют на герметичность, для чего следует:

-

заглушить штуцер 23 заглушкой:

-

поднять давление до 30 МПа .

Снижение давления по манометру 26 на 5 МПа должно длится более 3-х минут. В случае снижения герметичности прибора проверить состояние запорного вентиля. Поврежденную поверхность притереть. Причиной низкой герметичности прибора может быть загрязнение нагнетательного клапана насосного элемента. Поэтому клапан необходимо промыть, а в случае износа конуса клапан заменить.

7.4.2 Проверка форсунки на качество распыла

Качая

рычагом насоса со скоростью 50-60 качаний

в минуту проследить

за характером впрыска топлива. Топливо

должно разбрызгиваться до туманообразного

состояния и равномерно распределяться

по всему конусу распыливания. Начало и

конец впрыска

должен быть четкими и

сопровождаться характерным звуком отсечки, понижение давления при этом должно находиться в пределах 15-85 МПа , подтекание топлива в распылителе не допускается.

У форсунки с некачественным рас пылом, необходимо снять распылитель, тщательно очистить от нагара и промыть его и иглу в чистом бензине. Удаление нагара следует производить тряпкой, замшей и деревянной палочкой (применение металлических предметов не допустимо, так как ими можно повредить рабочие поверхности летадей форсунки).

После промывания бензином распылитель нужно ещё раз промыть чистым дизельным топливом и убедиться, что игла перемещается в распылителе свободно, без заеданий.

Поставить распылитель на место и затянуть крепящую гайку.

Промытую форсунку вновь проверить на давление начала подачи, качество распыливания, характер отсечки и отсутствие подтекания.

7.4.3 Регулировка форсунки на нужное давление

Проверить давление начала подъема иглы, для чего отвернуть несколько запорный кран стенда, качая рычагом, повышать давление до момента впрыска: впрыск должен произойти при давлении 150 ±5 кг/см2; при отклонении от нормы отрегулировать форсунку. Для регулировки форсунок - отвернуть колпак 1, ослабить контр-гайки 2 и 10 и, нагнетая топливо рычагом 17, ввернуть или вывернуть винты 3 и 9 до получения требуемого давления впрыска топлива. После регулировки контр-гайки затянуть.