ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.07.2020

Просмотров: 537

Скачиваний: 5

-

ПРОБЛЕМА ПОДДЕРЖАНИЯ РАБОТОСПОСОБНОСТИ ГШО. 1.1. Классификация оборудования угольных шахт.

Применяемое угольными шахтами оборудование подразделяют на следующие основные группы: горно-шахтное; техники безопасности, газовой и пожарной защиты угольных и сланцевых шахт; общепромышленное поверхностных сооружений шахт; средства автоматизации; электротехническое. В зависимости от назначения, выполняемых функций и места применения горно-шахтное оборудование подразделяют на подгруппы:

-

Очистное оборудование, применяемое для механизации выемки угля, — автоматизированные и механизированные комплексы, агрегаты, выемочные машины, забойные скребковые конвейеры и средства их передвижки, механизированные и индивидуальные металлические крепи;

-

Оборудование для подготовительных работ, применяемое для механизации проведения горных выработок, — проходческие комбайны, оборудование для бурения шпуров, для подземного бурения скважин различного назначения, погрузочные и буропогрузочные машины и комплексы, проходческие комбайновые комплексы, оборудование местной вентиляции, для возведения постоянной крепи, призабойные транспортные средства, передвижные компрессорные станции, оборудование для различного рода вспомогательных работ, выполняемых при проведении выработок;

-

Оборудование шахтного транспорта и поверхностного технологического комплекса, применяемое для транспортирования угля, породы, материалов, оборудования и доставки людей по подземным выработкам, — ленточные конвейеры, механизированные бункера и пластинчатые конвейеры, рудничные локомотивы, канатные дороги, шахтные грузовые вагонеттки и секционные поезда, оборудование путевого |хозяйства, средства механизации погрузочных, разгрузочных и маневровых работ.

-

Оборудование для подземной добычи угля гидравлическим способом — гидромониторы, механогидравлические комбайны, средства гидротранспорта, гидроподъема (в том числе эрлифтные гидроподъемные установки гидрошахт) , углесосные установки, насосные установки подачи технической воды гидрошахт, дробильно-классификационные установки, запорно-регулирующие устройства;

-

Стационарное оборудование — установки: подъемные вертикальных и наклонных стволов и магистральных (основных) наклонных выработок, главного проветривания, поршневые и центробежные компрессорные, насосные главного и участкового водоотливов.

-

К оборудованию техники безопасности, газовой и пожарной защиты угольных шахт относятся: все виды аппаратуры газовой защиты и контроля атмосферы, дегазационные установки, оборудование кондиционирования воздуха и пылеподавления, стационарные и передвижные противопожарные насосные установки, сети противопожарного водопровода на поверхности шахты и в горных выработках, оборудование осланцевания выработок и горноспасательное.

-

Общепромышленное оборудование поверхностных сооружений шахт включает в себя: котельные и калориферные установки, установки питьевого водопровода и канализации, грузоподъемное оборудование (краны, тельферы, тали, лебедки) машинных помещений, металлообрабатывающее оборудование шахтных механических мастерских (цехов), оборудование лесных складов, самоходные грузоподъемные краны, бульдозеры.

-

К средствам автоматизации относятся: аппаратура автоматических систем управления, сигнализации и связи с оборудованием: очистных и подготовительных работ, шахтного транспорта и поверхностного технологического комплекса, для подземной добычи угля гидравлическим способом, стационарным; технические средства АСУТП (средства получения, передачи, преобразования, обработки и использования информации).

-

Электротехническое оборудование угольных шахт подразделяется на:

оборудование главных поверхностных подстанций;

оборудование напряжением 6 и 6/0,66 (0,4) кВ распределительных пунктов поверхности шахты, центральных (ЦПП), участковых (УПП) подземных подстанций и преобразовательных устройств аккумуляторных и контактных рудничных электровозов;

-

Электрические приводы и системы управления горношахтным оборудованием, перечисленным выше;

-

Оборудование рудничного освещения (светильники, питаемые от электрической сети, аккумуляторные светильники индивидуального использования, ламповые и зарядные установки).

1.2. Основные термины и определения.

Монтаж — комплекс операций, связанных со сборкой и непосредственной подготовкой изделия к эксплуатации после его транспортирования от предприятия-поставщика и доставки к месту использования по назначению.

Демонтаж — комплекс операций, связанных с разборкой изделия после его эксплуатации и доставкой его к месту отправки в капитальный ремонт, на хранение, другому предприятию или в металлолом.

Техническое обслуживание — комплекс операций или операция по поддержанию работоспособности или исправности изделий при использовании по назначению, ожидании, хранении и транспортировании.

Ремонт — комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

Виды технического обслуживания. Техническое обслуживание при использовании — это техническое обслуживание при подготовке к использованию по назначению, использовании по назначению, а также непосредственно после его окончания.

Техническое обслуживание при хранении — техническое обслуживание при подготовке к хранению, хранении, а также непосредственно после его окончания.

Периодическое техническое обслуживание — техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени.

Регламентированное техническое обслуживание — техническое обслуживание, предусмотренное в нормативно-технической документации и выполняемое с периодичностью и в объеме, установленными в ней, независимо от технического состояния изделия в момент начала технического обслуживания.

Виды ремонта. Капитальный ремонт — ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых частей, включая базовые. Значение, близкое к полному ресурсу, устанавливается в нормативно-технической документации.

Текущий ремонт — ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей.

Плановый ремонт — ремонт, постановка изделий на который осуществляется в соответствии с требованиями нормативно-технической документации.

Неплановый ремонт — ремонт, постановка изделий на который осуществляется без предварительного назначения.

Регламентированный ремонт — плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной документации, независимо от технического состояния изделия в момент начала ремонта.

Ремонт по техническому состоянию — плановый ремонт, при котором контроль технического состояния выполняется с периодичностью и в объеме, установленными в нормативно-технической документации, а объем и момент начала ремонта определяются техническим состоянием изделия.

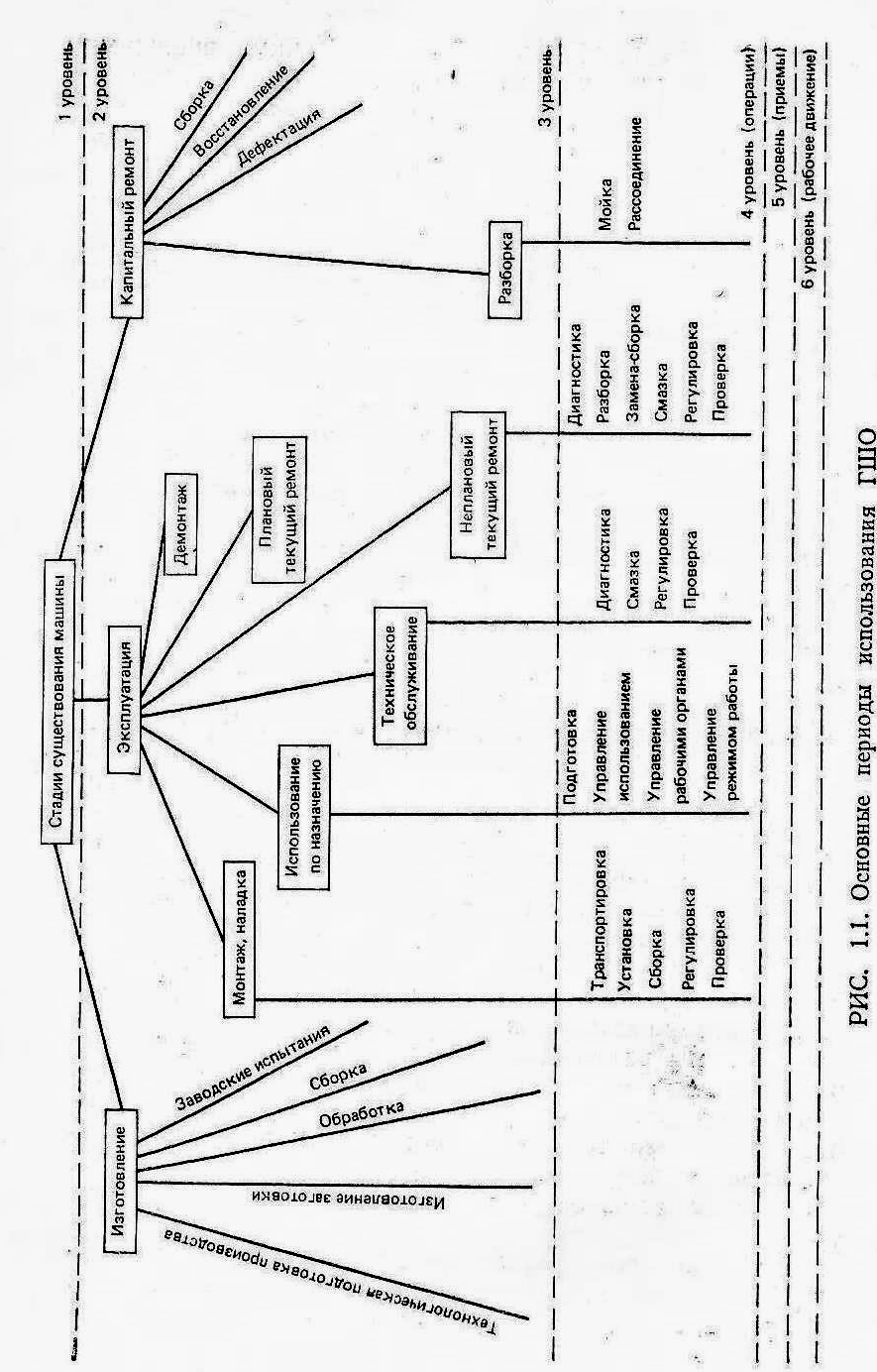

Основные периоды использования горно-шахтного оборудования на примере выемочного комплекса можно представить в виде процессов (рис. 1.1).

1.3. Принципы построения системы технического обслуживания и ремонта.

При построении системы ТО и ТР горно-шахтного оборудования следует руководствоваться следующим: оборудование угольной шахты должно быть распределено и закреплено за определенными лицами эксплуатационного, обслуживающего и ремонтного персонала, которые несут ответственность за его техническое состояние и работоспособность; участки шахты, использующие оборудование, а также предприятия, занятые ремонтом оборудования угольных шахт, должны быть укомплектованы эксплуатационным, обслуживающим и ремонтным персоналом, имеющим соответствующую квалификацию; основными техническими источниками, предназначенными для изучения обслуживающим, ремонтным и эксплуатационным персоналом угольных шахт применяемого оборудования, являются разрабатываемые в соответствии с существующим порядком нормативные документы отрасли; оборудование в соответствии с разработанными и утвержденными планами (графиками) и установленными периодичностью и продолжительностью должно подвергаться техническому обслуживанию и ремонту; основным нормативно-техническим документом, определяющим порядок производства отдельных операций по всем видам технического обслуживания и текущего ремонта, является эксплуатационная документация, разрабатываемая в соответствии с нормативными документами отрасли;

1.4. Основы диагностирования технического состояния оборудования.

Цель и задачи диагностирования. Объективным методом оценки необходимости того или иного вида ремонта или технического обслуживания машины является периодический или постоянный диагностический контроль за техническим состоянием оборудования, осуществляемый методами и средствами технической диагностики.

Техническое диагностирование при эксплуатации машин обеспечивает проверку их исправности, работоспособности, правильности функционирования, поиск дефектов и сбор информации для прогнозирования остаточного ресурса.

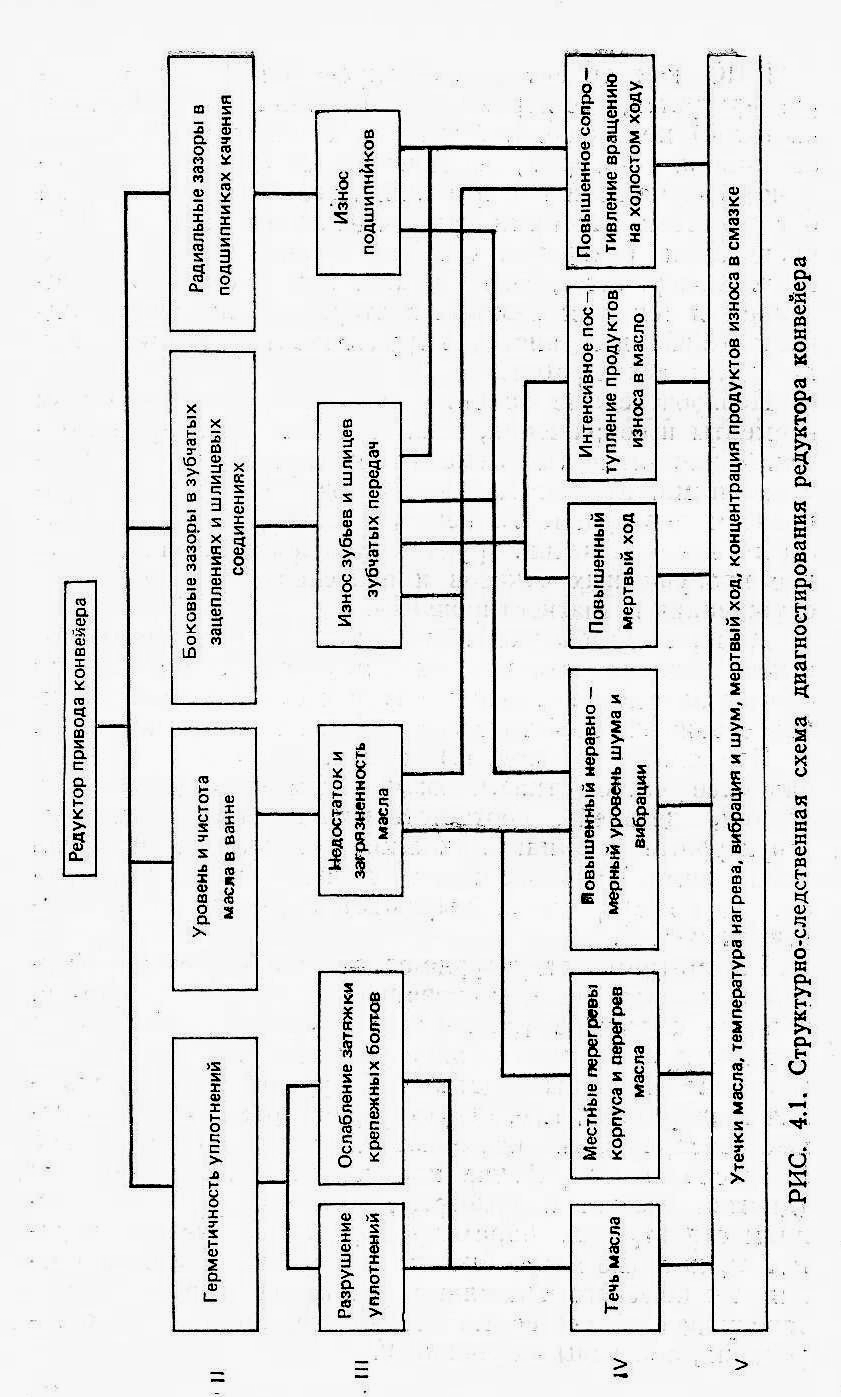

Основное назначение диагностики — определение технического состояния конкретной машины или механизма в данный момент времени с минимальным объемом разборки или без нее. Рассмотрим структурно-следственную схему (модель) объекта диагностирования на примере редуктора привода конвейера (рис. 4.1). На уровне / этой схемы находятся основные и определяющие по надежности сборочные единицы и детали: на уровне II— сопряжения между ними, т. е. структурные параметры. Возможные неисправности указывают на уровне III. На уровне IV располагают рабочие или сопутствующие процессы

(диагностические параметры), соответствующие значениям структурных параметров. Диагностические параметры, которые могут быть использованы для определения технического состояния редуктора и положены в основу разработки соответствующего метода диагностирования, показаны на уровне V.

2. БУРИЛЬНЫЕ УСТАНОВКИ НА ТЕЛЕЖКАХ ДЛЯ БУРЕНИЯ ШПУРОВ

2. 1. Классификация бурильных установок.

Для механизации бурения шпуров и повышения производительности бурения в 3—5 раз, как у нас, так и за рубежом, все более широкое применение получают бурильные установки на тележках. Такая установка представляет собой бурильную машину, состоящую из бурильной головки с подающим механизмом (податчиком), установленную на гидрофицированном манипуляторе на тележке. Установка позволяет одной штангой бурить в необходимом направлении шпуры на полную глубину (до 3 м) в оптимальном режиме.

Бурильные установки на тележках можно классифицировать по следующим основным признакам:

по схеме бурения шпуров — на фронтальные и радиально-фронтальные, при фронтальной схеме обуривается только лобовая часть забоя выработки; при радиально-фронталькой — помимо лобовой части забоя обуриваются также кровля и бока выработки;

по типу ходового устройства — на колесно-рельсовый, гусеничный и пневмоколесный ход;

по способу передвижения — на самоходные и несамоходные;

по типу двигателя привода хода — на электрический, пневматический или дизельный;

по числу установленных на тележке бурильных машин — с одной машиной, двумя, реже с большим числом;

по типу бурильной головки — на вращательные, вращательно- ударные, реже на ударно-поворотные и вращательно-ударные.

В угольной промышленности основное применение получили бурильные установки на тележках с одной или двумя бурильными машинами вращательного или вращательно-ударного действия на колесно-рельсовом ходу. При выборе типа бурильной машины для конкретных горно-геологических условий необходимо исходить прежде всего из размеров и назначения горной выработки, крепости буримых пород, вида энергии, технической характеристики бурильной машины.

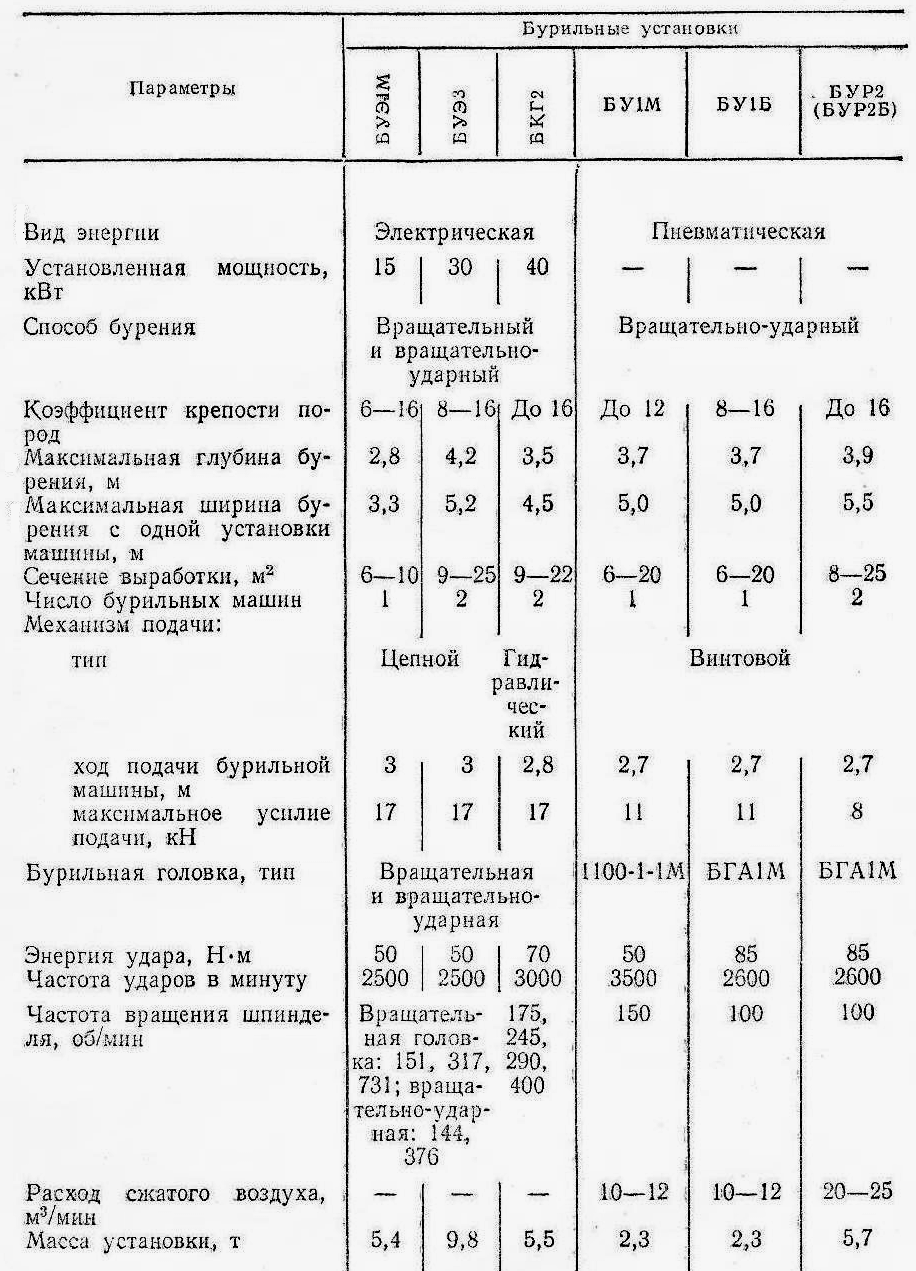

2.2.Сравнительный анализ технических характеристик основных бурильных установок

2.3.Бурильная установка БУ1М(БУ1Б)

Бурильная

пневматическая установка БУ1М вращательно-

ударного действия предназначена для

бурения шпуров по породе с коэффициентом

крепости f=

616

при проведении горизонтальных горных

выработок сечением от 6 до 20 м2.

Установка оснащена бурильной головкой

1100-1-1М или БГА1М; в последнем

случае она имеет индекс БУ1Б.

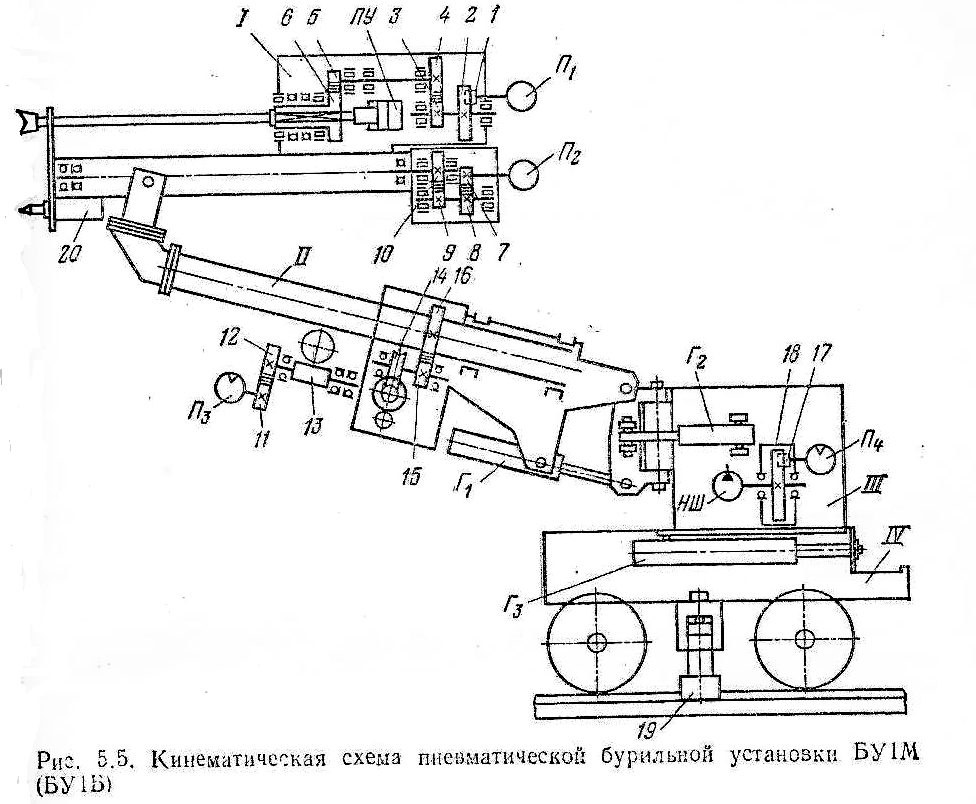

Установка БУІМ (рис. 5.5) состоит из бурильной машины І, маніпулятора II, верхней III и нижней IV тележек. Установка снабжена складными балками-рельсами, которые подкладываются под перекатные ролики нижней тележки; вся установка с помощью кривошипных механизмов поднимается вверх и перекатывается на соседний путь.

Бурильная головка состоит из пневмоударника ПУ и вращателя, который передает крутящий момент буровой штанге от шестеренного нереверсивного пневмомотора П1 мощностью 3,7 кВт через трехступенчатый редуктор, состоящий из зубчатых колее 1—6. При вращении буровой штанги пневмоударник наносит своим бойком удары по ее хвостовику.

Перемещение бурильной головки по направляющей балке бурильной машины и осевой нажим на забой осуществляются при помощи винтового податчика. Последний приводится в действие от реверсивного шестеренного пневмомотора П.2 мощностью 18,4 кВт через две пары зубчатых колес 7—8 и 9—10.

Стрела манипулятора получает вращение вокруг своей продольной оси от пневмомотора П3 через червячно-цилиндрический |редуктор с зубчатыми колесами 11—12, 15—16 и червячную передачу 13—14.

Насос

гидросистемы

приводится в действие от пневмомотора

П4

через

одноступенчатый редуктор с зубчатыми

колесами

17—18. Масло

под давлением от шестеренного насоса

НШ,

встроенного в бак верхней тележки,

подается к гидрораспределителю, а от

него — к гидроцилиндру подъема стрелы

и двум гидроцилиндрам

Г.2

поворота стрелы манипулятора относительно

верхней тележки, а также к гидроцилиндру

Г3

надвигания верхней тележки относительно

неподвижной нижней.

На верхней тележке установлены насосная станция, пневмо- и гидропульты управления, на нижней — захваты 19 за рельсы и боковые откидные пневмодомкраты для придания установке устойчивости при бурении. Распор бурильной машины в массив забоя производится двумя пневмодомкратами 20. Бурение ведется с боковой промывкой. Установка при работе обслуживается машинистом и помощником.

Бурильная

вращательно-ударная гсловка 1100-1-1М

является исполнительным органом

пневматических бурильных установок

БУ1,

БУР2

и других при бурении шпуров в крепких

породах с коэффициентом крепости

f

= 812.

2.4.Эксплуатация и ТБ при роботе на бурильных установках.

Перед началом работы в забое необходимо убедиться в безопасном состоянии рабочего места и в исправности бурильной установки. Далее следует произвести смазку деталей установки согласно карте смазки, заменить изношенный режущий инструмент, опробовать установку без нагрузки. Затем необходимо разметить на забое месторасположение шпуров и установить ходовую тележку так, чтобы податчик можно было направить для бурения шпура в нужную точку забоя. Тележку закрепляют при помощи рельсовых захватов и боковых домкратов, которые распирают в стенки выработки. При помощи манипулятора выставляют податчик по направлению бурения шпура. Закрепляют раму податчика неподвижно относительно забоя домкратами, имеющимися на переднем конце рамы. Производят забуривание при небольшом осевом усилии с подачей воды для промывки шпура. Затем ведут бурение одной штангой на полную глубину шпура (до 3 м).