ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.07.2020

Просмотров: 540

Скачиваний: 5

Принцип действия этой установки заключается в том, что при продавливании эмульсии через капилляр определенного диаметра под давлением не выше 0,2 МП а диаметр капелек дисперсной фазы резко уменьшается. При их диаметре от 2,5 до 5 мк и содержании присадки в эмульсии 1,5—2,0 % капельки полностью покрыв тонкой пленкой открытые поверхности гидрооборудования. Сила сцепления (адгезии) частиц достаточна, чтобы они не скатывались с этих поверхностей (что бывает при больших размерах частиц) и предохраняли гидрооборудование от коррозии длительное время.

Присадка ВНИИНП-117 (черно-коричневая жидкость) представляет собой экстракт селективной очистки трансформаторного масла (около 78 %) с добавлением антикоррозийных, эмульсирующих, антизадирных и поверхностно-активных веществ. Приготовленная водомаслянаи эмульсия имеет молочный цвет.

В последнее время для приготовления эмульсии все более широкое распространение получают установки с применением ультразвука, которые по сравнению с установками УПЭ1 более производительны и экономичны.

Для приготовления эмульсии следует применять конденсат- ную воду. Рекомендуется централизованное приготовление эмульсии для нескольких шахт, расположенных в радиусе до 20 км. Для хранения эмульсии на шахтах предусматриваются дополнительные емкости, а для спуска эмульсии в шахту к месту работы очистного комплекса — специальные колесные платформы с баком, окрашенные в голубой цвет. Для закачки эмульсии в бак насосной станции применяется специальный рукав с фильтром, поставляемый со станцией.

Во время приготовления эмульсии в целях предосторожности рекомендуется применять прорезиненные фартуки, рукавицы и защитные очки. Необходимо соблюдать меры личной гигиены.

При эксплуатации насосной станции необходимо соблюдать следующие основные правила;

запуск электродвигателей насосов высокого давления производить только после запуска электродвигателя подпиточного насоса;

содержание присадки ВИИИНП-117 в эмульсии должно быть не менее 1,5 %;

ежедневно проверять уровень рабочей жидкости в баке и давление подпитки насосов высокого давления (по манометру), Чистить пластинчатые фильтры, контролировать и устранять утечки рабочей жидкости через соединения; ь-

через 100 ч работы насосной станции снимать и промывать фильтры в масле или керосине (на поверхности шахты), предварительно заменив их запасными;

через 3000 ч работы проверять работу подпиточного насоса, через 5000 ч — основных насосов; промывать бак и проверять общее состояние насосной станции;

Строго выполнять требования заводской инструкции по эксплуатации насосной станции.

8. МЕХАНІЗОВАНЕ КРІПЛЕННЯ, ГІДРАВЛІЧНІ СХЕМИ, ГІДРОПРИВІД, КОНСТРУКЦІЇ ВУЗЛІВ.(пОРІВНЯЛЬНИЙ АНАЛІЗ КРІПЛЕНЬ.тЕХНІЧНЕ ОБСЛУГОВУВАННЯ ТА ЕКСПЛУАТАЦІЯ км. оСНОВНІ НЕПОЛАДКИ ТА МЕТОДИ ЇХ УСУНЕННЯ.)

Механизированные крепи в процессе взаимодействия с углевмещающими массивами в общем случае выполняют три основные функции: управление кровлей, активное поддержание кровли над призабойным пространством и ограждение призабойного пространства от обрушающихся пород кровли. Поэтому по способу и характеру взаимодействия с боковыми породами (т. е. по степени выполнения основных функций) различают типы механизированных крепей: поддерживающие, поддерживающе-оградительные, оградительно-поддерживающие.

По структурной схеме различают механизированные крепи: агрегатные, комплектные и комплектно-агрегатные. В агрегатных крепях структурные единицы (секции) имеют общую групповую кинематическую связь по длине лавы, фиксирующую интервалы расположения секций, обеспечивающую направленность циклического перемещения и кинематическое взаимодействие секций крепи через конвейер или базовую балку. При этом перемещение секций осуществляется их поочередным подтягиванием к базе-конвейеру.

В

комплектных механизированных крепях

секции кинематически объединены в

комплекты и не имеют общей групповой

связи по длине лавы. Передвижка таких

секций происходит отталкиванием

передвигаемой секции от распертой.

Комплектно-агрегатные механизированные

крепи имеют как общую групповую

кинематическую и силовую связь через

базу-конвейер, так и внутригрупповые

связи секций крепи.

Выбор механизированной крепи.

Для

конкретных горно-геологических и

горнотехнических условий: мощность

пласта (mmin, mmax, ),

угол падения (min, max),

категория пород по обрушаемости (Аi)

и устойчивости кровли (Бi)

и почвы (вд),

а также направления выемки пласта (по

простиранию, падению, восстанию), выбор

типа механизированной крепи осуществляется

по следующему алгоритму:

1. Устанавливаются крепи, соответствующие конкретной мощности пласта, категории пород по обрушаемости и устойчивости нижнего слоя.

2. По данным табл. 2.2 для конкретных значений средней мощности пласта и категории пород по обрушаемости определяют необходимые минимально допустимые значения сопротивлений поддерживающей части крепи Р и посадочного ряда Рпос.

3. Табличные

значения величины сопротивления крепи

сравниваются со значениями сопротивлений

крепей по условию 1. Те крепи, которые

не удовлетворяют неравенствам ,

в дальнейшем не рассматриваются.

4. Оставшиеся

типы механизированных крепей проверяются

на их соответствие к данной устойчивости

пород почвы. Если ,

крепь соответствует конкретной прочности

пород почвы.

5. Крепи,

соответствующие пунктам 1...4, проверяются

на возможность их применения по углу

падения пласта. Сравнивается угол

падения фактический и соответствующий

данной крепи, т.е. .

6. Если выбираемые крепи (по пунктам 1...5) передвигаются без постоянного подпора кровли, необходимо осуществить проверку по шагу установки секций крепи, при котором не будет происходить расслоение и обрушение нижнего слоя кровли (во время передвижки секций).

Для этого определяем минимальный шаг установки крепи для конкретных горно-геологических условий по формуле

lc=1,6B+0,5Г,

где В – высота нижнего слоя пород кровли, м;

Г – среднее расстояние между трещинами в нижнем слое кровли, м.

Если

выполняется неравенство (где

–

шаг установки секции крепи, м), крепь

удовлетворяет условиям применения и

ее следует рассматривать в дальнейшем

с крепями, передвигающимися с подпором

кровли, удовлетворяющим требованиям

пунктов 1...5.

|

№ п/п |

Тип крепи |

Длина лавы, м |

Угол падения пласта (не более), град. |

Мощность вынимаемого пласта, м |

Удельное сопротивл. на 1 кв.м поддерживаемой площади, кН/м2 |

Масса комплекта поставки, т |

Количество секций в крепи |

|

1 |

1М-88 |

170 |

15 |

1,0-1,3 |

400 |

400 |

176 |

|

2 |

1М-88С |

200 |

25 |

0,95-1,4 |

415 |

391 |

196 |

|

3 |

2М-88С |

200 |

15 |

1,25-1,95 |

415 |

405 |

196 |

|

4 |

1М87 УМН |

160 |

30 |

1,1-1,4 |

410 |

383 |

166 |

|

5 |

2М87 УМН |

160 |

30 |

1,25-1,95 |

410 |

416 |

166 |

|

6 |

1М87 УМП |

160 |

20 |

1,1-1,4 |

570 |

379 |

206 |

|

7 |

2М87 УМП |

160 |

15 |

1,25-1,95 |

570 |

397 |

206 |

|

8 |

1МТ |

200 |

20 |

1,1-1,5 |

1000 |

975 |

156 |

|

9 |

2МТ |

200 |

15 |

1,35-2,0 |

1000 |

1020 |

156 |

|

10 |

1КД-80 |

170 |

35 |

0,85-1,2 |

500 |

860 |

125 |

|

11 |

2КД-80 |

170 |

35 |

1,1-1,5 |

500 |

860 |

125 |

|

12 |

1МТ-1,5 |

200 |

25 |

1,1-1,5 |

847 |

815 |

133 |

|

13 |

2МТ-1,5 |

200 |

18 |

1,35-2,0 |

847 |

815 |

133 |

|

14 |

1КД-90 |

170 |

35 |

0,8-1,25 |

430-550 |

950 |

114 |

|

15 |

2КД-90 |

170 |

35 |

1,1-1,5 |

550 |

950 |

114 |

|

16 |

ЗКД-90 |

170 |

35 |

1,35-2,0 |

550 |

950 |

114 |

|

17 |

ЗКД-90-М-02 |

235-250 |

15 |

1,75-2,5 |

550 |

|

180 |

|

18 |

КД-99 |

170 |

35 |

0,8-1,3 |

530 |

756 |

180 |

|

19 |

КД-99-01 |

170 |

35 |

0,8-1,3 |

500 |

768 |

|

|

20 |

КД-99-02 |

170 |

35 |

0,8-1,3 |

480 |

780 |

|

|

21 |

МК-98Д |

170 |

20 |

0,7-1,3 |

350 |

283 |

100 |

|

22 |

ДМ |

170 |

35 |

0,85-1,5 |

325-485 |

880 |

120 |

|

23 |

1М87 Л |

170 |

20 |

1,0-1,5 |

400 |

510 |

178 |

|

24 |

2М87 Л |

170 |

20 |

1,35-2,0 |

400 |

540 |

178 |

7. По

табличным данным для механизированной

крепи – минимальной высоте секции

(hmin)

и максимально возможной вынимаемой

мощности ()

– проверяют условия; если они соответствуют

неравенствам

,

то крепи будут соответствовать

максимальной мощности пласта и разместятся

в лаве даже в местах с минимальной его

мощностью.

9. ОБЛАДНАННЯ ПІДЗЕМНОГО КОНВЕЄРНОГО ТРАНСПОРТУ.

(Шахтні конвеєрні лінії, пристрій скребкових та стрічкових конвеєрів. Технічне обслуговування та ремонт конвеєрних ліній.)

Конвеєрний транспорт, який отримав широке поширення, як об'єкт управління, який найбільш повно придатний до автоматизації, є основним засобом доставки вугілля з очисних вибоїв вугільних шахт.

Конвеєри відносяться до установок безперервної дії. Вони переміщують насипні вантажі безперервно за однією трасою із завантаженням і розвантаженням на ходу. У вугільній промисловості застосовуються в основному скребкові та стрічкові конвеєри.

Скребкові конвеєри призначені для транспортування відбитого вугілля з очисних вибоїв на відкатувальний штрек ділянки. Їх застосовують на шахтах, які розробляють пласти, потужністю від 0,45м і більш з кутом нахилу до 350 за простяганням і до 80 за повстанням і падінням.

Залежно від способу механізації виїмки корисної копалини скребкові конвеєри поділяються на розбірні переносні та нерозбірні пересувні.

Розбірні переносні конвеєри перед перенесенням на нову дорогу розбирають, переносять по частинах на підготовлену дорогу і знов збирають. Їх застосовують у вибоях з складними гірничо-геологічними умовами з широкозахватними комбайнами, встановлюють на другий дорозі. До групи розбірних конвеєрів відносяться конвеєри: СК-38 – одноланцюгові з двома гілками рештаків, розташованими в одній горизонтальній плоскості з консольними скребками, С-53 – одноланцюгові, СР-70 – двохланцюгові з направляючими для ланцюгів.

Нерозбірні пересувні конвеєри переміщають після проходу виймальної машини за допомогою домкратів без розбирання. Став може бути пересунутий частинами або після проходу виймальної машини – по всьому фронту. Розбірні конвеєри позначаються буквами СП (скребковий пересувний), СПМ; СПЦ.

Тягові ланцюги в скребкових конвеєрах – один з відповідальних елементів. Ланцюги виготовляють розбірними штампованими для конвеєрів СК-38 і С-53 і кільцевими зварними для конвеєрів типу СР і СП.

Кільцевий зварний ланцюг складається з ланок овальної форми, які виготовляють із круглої сталі калібром від 14 до 28мм. За калібром ланцюга можна визначити висоту рештака. Наприклад, якщо калібр ланцюга 18мм, то висота рештака 180мм; якщо 24мм – відповідно 240мм.

Вугілля та порода з очисних або підготовчих виробок можуть транспортуватися убік рудникового двору за допомогою локомотивів, гідротранспорту або стрічковими конвеєрами. Найбільш раціональне транспортування стрічковими конвеєрами.

На підприємствах вугільної промисловості підземні стрічкові конвеєри застосовуються для транспортування насипних вантажів по прямолінійних горизонтальних і похилих гірничих виробках з кутами нахилу від -160 до +180.

У позначенні типу стрічкового конвеєра прийнято: Л – людський; Б – бремсберговий; У – ухильний; Т – телескопічний.

Типорозмірний ряд включає наступні типи конвеєрів: для горизонтальних і слабопохилих виробок – Л80; Л100; Л120; для бремсбергов (з кутом нахилу до - 160) – ЛБ80; ЛБ100; ЛБ120; ЛБ160; для ухилів (до +180) Лу80; ЛУ100; ЛУ120; вантажолюдські конвеєри – ЛЛ100; ЛЛ120; телескопічні ЛТ80; ЛТ100; ЛБТ120.

10. ОЧИСНІ МЕХАНІЗОВАНІ КОМПЛЕКСИ.

Технологические принципы выбора оборудования для очистного забоя.

Тип и типоразмер очистной машины определяются мощностью и углом падения пласта, его строением, сопротивляемостью угля разрушению, свойствами пород кровли и почвы, газообильностью, склонностью к внезапным выбросам угля и газа, водоносностью, наличием тектонических нарушений и пр. При выборе очистного комплекса необходимо учитывать не только технические характеристики машин, но и фактические горно-геологические и горнотехнические условия конкретной лавы. Исходя из этого прежде всего необходимо выбрать комбайновый или струговый комплекс. Если условия благоприятны для применения струговой выемки, то следует ориентироваться на ее применение как имеющей ряд преимуществ перед комбайновой. Выбор очистного комплекса для данных условий начинают с выбора типа и типоразмера механизированной крепи, имеющей высокую стоимость и трудоемкость монтажа и демонтажа. При этом необходимо исходить из фактических данных о вынимаемой мощности пласта и ее колебаниях, величинах опускания кровли на различных расстояниях от забоя, величинах раздвижности крепи, необходимых для передвижения секций.

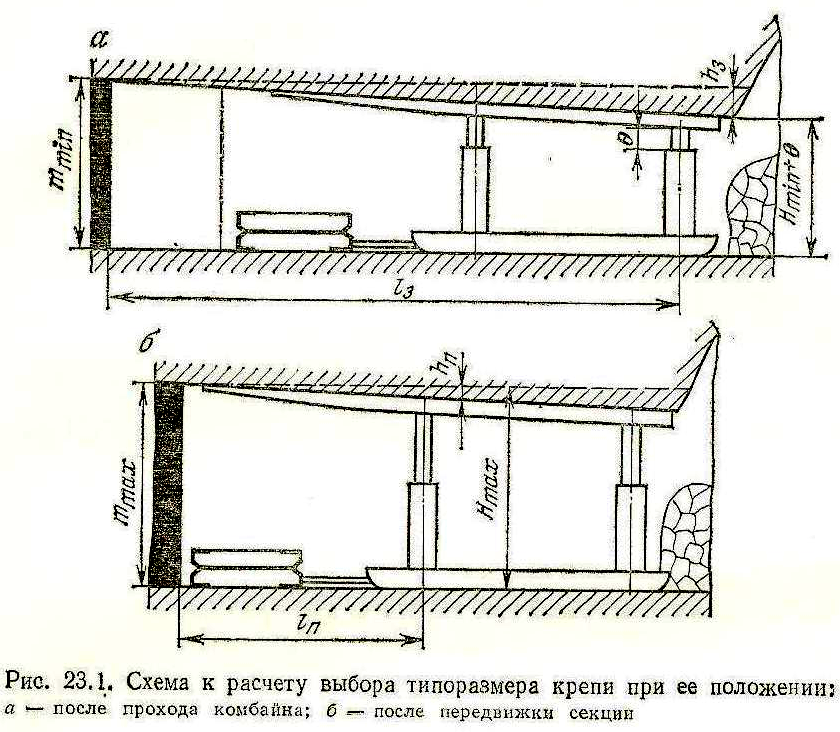

Минимальная

высота крепи Н

определяется при наибольшем удалении

последнего ряда стоек от забоя на

наиболее тонком участке пласта (рис.

23.1,

а)

по формуле

где

т

— наименьшая мощность пласта, м; /г3

— опускание кровли по заднему ряду

крепи, мм; 0 — запас раздвижности стойки

крепи, мм.

Пригодной будет такая крепь, высота которой будет равна или меньше полученной расчетной. Минимальная высота крепи обеспечивается ее конструкцией.

Максимальная высота крепи Ншах определяется из условий работы крепи в лаве на участке с наибольшей мощностью пласта mшах (рис. 23.1, б) из выражения

М аксимальная

высота выбранной крепи должна быть не

меньше расчетной. Запас раздвижности

стойки крепи 9 следует принимать не

менее 30 мм для пластов мощностью до 0,8

м и не менее 40 мм для пластов мощностью

более 0,8 м.

аксимальная

высота выбранной крепи должна быть не

меньше расчетной. Запас раздвижности

стойки крепи 9 следует принимать не

менее 30 мм для пластов мощностью до 0,8

м и не менее 40 мм для пластов мощностью

более 0,8 м.

Очистные комбайны выпускаются для разной мощности пластов — двух и даже трех типоразмеров для пологих и наклонных до 35° пластов, в условиях которых необходимо применение забойного конвейера, и выше 35° с самотечной выгрузкой угля из рабочего пространства. При заказе заводу-изготовителю выбранного типа комбайна необходимо оговаривать тип конвейера, с которым будет применяться комбайн, так как для каждого типа конвейера выпускаются специальные опоры. Выбранная ширина захвата комбайна должна соответствовать шагу передвижки механизированной крепи (обычно 0,8 м, реже 0,63 и 0,5 м, на крутых пластах — 0,9 м). Завод-изготовитель выпускает для комбайнов типажный ряд исполнительных органов— шнеков разного диаметра и ширины, с резцедержателями для разных типов резцов, что тоже должно быть оговорено при заказе.