Добавлен: 31.01.2019

Просмотров: 4855

Скачиваний: 60

Процесс формирования технологического процесса в общем случае – совокупность процедур структурного и параметрического синтеза с последующим анализом проектных решений (рис. 8.2).

Структурный синтез реализуется на уровнях формирования операций и переходов, а параметрический – на уровне выбора базы, определения межпереходных размеров, расчета режимов резания и т.д. (см. рис. 8.1).

В зависимости от степени полноты реализации синтеза (главным образом структурного) и анализа можно выделить три основных методики автоматизированного проектирования технологического процесса:

-

Метод прямого проектирования (документированного).

-

Метод анализа (адресации, аналога).

-

Метод синтеза.

В реальной САПР технологических процессов может быть реализован один метод или любая комбинация данных методов.

Метод прямого проектирования

Данный метод предполагает, что подготовка проектного документа (технологической карты) возлагается на самого пользователя, выбирающего типовые решения различного уровня из базы данных в диалоговом режиме.

Заранее создается и заполняется технологическая база данных, включающая в себя информацию об имеющихся на предприятии заготовках, станках, приспособлениях, инструментах и т.д. База данных имеет структурированный характер, т.е. четко разделена на разделы, подразделы, страницы, отдельные поля (фразы).

Пользователю представляются меню на разных уровнях проектирования для выбора заготовок, операций, станков, приспособлений, переходов, инструментов и т.д. Выбранная пользователем из базы данных информация автоматически заносится в графы и строки шаблона технологической карты. После этого в режиме редактирования информация при необходимости может редактироваться, а затем распечатываться в форме, предусмотренной соответствующим ГОСТом.

Метод анализа

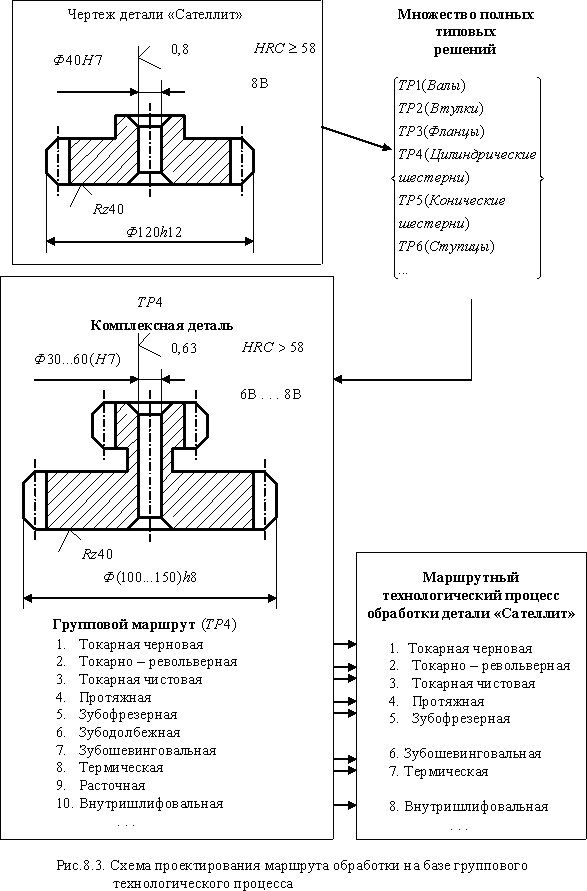

В его основе лежат полные типовые решения. Данный метод исходит из того, что структура индивидуального технологического процесса не создается заново. Она определяется в соответствии с составом и структурой одного из унифицированных технологических процессов, т.е. соответствующего типового или группового технологического процесса. Это осуществляется путем анализа необходимости каждой операции и перехода с последующим уточнением всех решений на уровнях декомпозиции «сверху – вниз». Т.о., этот метод воплощает идею «от общего к частному».

Этот метод в общем случае реализует следующую схему проектирования: ввод описания чертежа детали – определение конструктивно – технологического кода детали – поиск по коду в базе данных приемлемого унифицированного (типового или группового) технологического процесса – анализ его структуры – доработка в соответствии с описанием чертежа детали – оформление индивидуального технологического процесса.

Использование данного метода на этапе разработки и адаптации САПР ТП к условиям конкретного предприятия предполагает большую подготовительную работу. Из множества деталей заводской номенклатуры формируются группы, имеющие общие конструктивно – технологические признаки, способы обработки. Далее возможны два подхода:

-

В каждой группе выбирается деталь – представитель и для нее разрабатывается типовой технологический процесс. Все типовые технологические процессы для всех групп деталей заносятся в ЭВМ. При разработке индивидуального технологического процесса из типового технологического процесса, как правило, исключаются лишние операции и переходы. Иногда, что гораздо реже, недостающие операции и переходы могут добавляться в режиме ручного редактирования технологического процесса. Далее уточняется оборудование, технологическая оснастка, выбираются или рассчитываются режимы резания, рассчитываются нормы времени.

-

Для каждой группы формируется обобщенная модель всех деталей – комплексная деталь. Она включает все многообразие поверхностей рассматриваемой группы. Для комплексной детали разрабатывается унифицированный (групповой) технологический процесс. Он заведомо является избыточным, т.е. содержит операции и переходы по обработке всех деталей группы. Разработка индивидуального технологического процесса заключается в анализе необходимости включения в него операций и переходов из соответствующего группового технологического процесса. Или, другими словами, из группового технологического процесса исключаются лишние операции и переходы (см. рис.8.3). Затем выполняется, как и в первом случае, так называемая параметрическая настройка: уточнение оборудования, технологической оснастки, выбор или расчет режимов резания и т.д.

Так, например, в САПР «ТехноПро» (распространяется АО «Топ Системы», г. Москва) применен метод классификации деталей, аналогичный методу групповых технологических процессов и противоположный методу типовых технологических процессов. При использовании типовых технологических процессов детали разбиваются на возможно большее количество групп, для каждой из которых разрабатывается типовой технологический процесс. В ТехноПро напротив, как можно большее количество деталей объединяются в одну группу. По мере расширения группы возрастает гарантия того, что технологические процессы изготовления новых деталей будут автоматически спроектированы ТехноПро.

Для автоматического проектирования технологических процессов на основе принципа анализа в ТехноПро необходимо создать базу данных. Для этого нужно сгруппировать детали, в основном по сходству технологии их изготовления. При этом для каждой группы создается общий технологический процесс, который содержит весь перечень операций изготовления всех деталей группы. Для создания общего технологического процесса используются технологические процессы, уже освоенные в производстве. Можно использовать «бумажные» варианты технологических процессов с последующим их «превращением» в электронный вариант или конкретные технологические процессы, созданные в ходе работы с ТехноПро в диалоговом режиме.

Создание общего технологического процесса осуществляется в следующей последовательности. Один из технологических процессов группы принимается за базовый и вводится в виде общего технологического процесса (можно скопировать один из конкретных технологических процессов, созданных в ходе работы в ТехноПро в диалоговом режиме). Затем в него добавляются недостающие операции и переходы из других технологических процессов (конкретных технологических процессов).

При добавлении выявляются признаки, в зависимости от которых необходимо выбирать ту или иную операцию, переход или маршрут. Проверка каждого из признаков вносится в виде условий в базу ТехноПро. Примерами таких условий являются проверки: вида заготовки, марки или твердости материала детали, габаритов детали, наличия определенных элементов конструкции (поверхностей), их размеров и т.д.

После создания общего технологического процесса можно приступать к автоматическому проектированию индивидуальных технологических процессов.

Для этого достаточно создать описание конструкции детали, для которой необходимо спроектировать технологический процесс ее обработки. Описание можно взять (считать автоматически) с электронной версии параметрического чертежа детали, созданного посредством системы геометрического моделирования T – FLEX (разработка уже упомянутой ранее фирмы «Топ Системы»). Описание чертежа детали можно создать также без использования графических средств, вводя необходимые данные с клавиатуры. Для ускорения можно скопировать подобную деталь из уже имеющихся в базе системы конкретных технологических процессов или скопировать макет общего технологического процесса.

Описание чертежа детали заключается в заполнении общих сведений о детали (данные из штампа и технические требования чертежа) и параметров элементов конструкции (поверхностей), имеющихся на чертеже детали.

После создания описания детали ей назначается общий технологический процесс соответствующей группы деталей. Затем запускается процесс автоматического формирования технологического процесса. В течение этого процесса ТехноПро выбирает из назначенного общего технологического процесса операции и переходы, необходимые для изготовления каждого элемента конструкции детали и переносит их в конкретный технологический процесс. Затем из выбранного перечня система отбрасывает операции и переходы, обеспечивающие лучшее качество изготовления поверхностей детали по сравнению с указанными требованиями на чертеже.

После этого система отбрасывает из конкретного технологического процесса операции и переходы, в которых условия их выбора не выполнены. Далее ТехноПро производит расчеты, имеющиеся в условиях оставшихся операций и переходов.

Затем система рассчитывает технологические размерные цепи с учетом значений припусков, указанных в переходах общего технологического процесса.

Далее система выполняет условия подбора технологического оснащения операций и переходов и выполняет имеющиеся в этих условиях расчеты режимов обработки и норм изготовления.

В конце процесса проектирования система формирует тексты переходов, заменяя имеющиеся в них параметры на конкретные значения. Значения параметров выбираются в зависимости от типа выполняемой обработки – предварительной или окончательной.

Создавая общие технологические процессы и условия, технолог «обучает» ТехноПро проектированию технологии конкретного (своего) производства. Однажды обучив систему, технолог может быть уверен, что ТехноПро никогда не забудет производственных нюансов проектирования технологических процессов.

Метод анализа является основным методом проектирования технологических процессов при эксплуатации гибких производственных систем. Его применение дает наибольший эффект при внедрении на производстве групповых и типовых технологических процессов. Это объясняется тем, что этот метод не нарушает существующей специализации и традиций производственных подразделений, упрощает процесс проектирования, не требует трудноформализуемых процедур синтеза новых технологических процессов.

ЛЕКЦИЯ 9

Метод синтеза в САПР технологических процессов

В основе метода синтеза лежат локальные типовые решения. Алгоритмы построения САПР на основе метода синтеза существенно отличаются друг от друга. Причины этого состоят в следующем:

-

Процедуры разработки (синтеза) технологических процессов относятся к разряду трудноформализуемых.

-

Ряд САПР, построенных по методу синтеза, ориентированы на проектирование технологических процессов изготовления деталей определенного класса (например, «тел вращения»).

-

С целью исключения циклов при разработке технологии и обеспечения линейной стратегии проектирования некоторые разработчики САПР отошли от классической схемы проектирования технологических процессов «маршрут – операция – переход» и т.д.

Ниже рассмотрим один из подходов в реализации метода синтеза в САПР технологических процессов.

Реализация линейной стратегии проектирования в САПР технологических процессов (версия кафедры «Технология машиностроения» Ярославского государственного технического университета).

Упрощенная схема этого метода:

-

Ввод описания чертежа детали.

-

Синтез маршрутов (планов) обработки для всех поверхностей детали.

-

Синтез принципиальной схемы технологического процесса.

-

Синтез маршрута обработки детали.

-

Синтез состава и структуры операций технологического процесса.

-

Доработка технологического процесса (расчет режимов резания, нормирование).

-

Оформление документации.

Ввод описания чертежа детали и оформление документации являются общими этапами для всех методик проектирования технологических процессов в САПР. Они включены для полноты картины проектирования технологического процесса. В данной лекции первый этап не рассматривается, а седьмой – в укороченной интерпретации.

Синтез маршрутов обработки поверхностей

Маршрут обработки поверхности (МОП) – это последовательность методов (видов, переходов одного метода) обработки, необходимых для достижения требуемых чертежом детали параметров поверхности. Такими параметрами являются:

-

геометрический тип поверхности;

-

точность размера;

-

шероховатость;

-

вид термообработки и т.д.

Между методами обработки и параметрами поверхности существует связь, описываемая функцией

![]()

Т.е. поверхность

с параметрами более низкого качества

![]() преобразуется

в поверхность с параметрами более

высокого качества

преобразуется

в поверхность с параметрами более

высокого качества

![]() посредством

метода

посредством

метода

![]() .

.

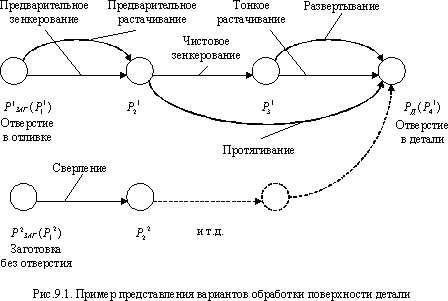

Любая последовательность

дуг графа, приводящая из вершины (вершин)

![]() ,

характеризующей (характеризующих)

поверхность заготовки, в вершину

,

характеризующей (характеризующих)

поверхность заготовки, в вершину

![]() ,

соответствующую поверхности детали,

представляет вариант МОП.

,

соответствующую поверхности детали,

представляет вариант МОП.

Количество возможных методов обработки и МОП очень велико. На конкретном предприятии оно ограничивается возможностями существующего оборудования. Это сокращает количество альтернативных МОП, но проблема (задача) выбора конкретного МОП для конкретной поверхности остается.

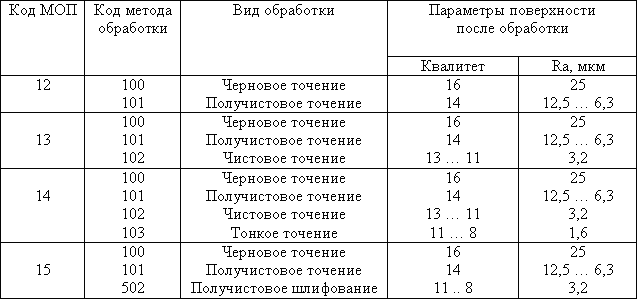

Большинство алгоритмов назначения возможных МОП в САПР технологических процессов строится на основе таблиц соответствий. Их структура и принципы (алгоритмы) работы с ними будут рассматриваться и далее.

Пример. Выбор возможных вариантов маршрута обработки торцовой поверхности детали типа «Тело вращения». Возможные маршруты обработки поверхности и таблица соответствий для их выбора показаны соответственно в таблицах 9.1 и 9.2.

Таблица 9.1

Маршруты обработки поверхностей деталей типа «тел вращения» (фрагмент базы данных)

Таблица 9.2

Таблица соответствий для выбора МОП (фрагмент)

Примечание: границы диапазонов (13 . . . 11; 11 . . . 8; 12,5 . . . 6,3) входят в соответствующий диапазон.

Левая часть таблицы соответствий, обозначающая строки, представляет собой множество типовых решений (здесь множество МОП).

Верхняя часть таблицы соответствий, обозначающая столбцы, - условия выбора или применимости типовых решений (здесь МОП) и их числовые значения.

Центральная часть таблицы соответствий – булева матрица, обозначающая связи между условиями выбора типовых решений (здесь МОП) и самими типовыми решениями (1 – наличие связи, 0 – отсутствие связи).

По имеющемуся комплексу исходных данных из таблицы соответствий принимаются те решения, в строках которых булева матрица имеет единицы для всех значений факторов, входящих в условия применимости. Из таблицы соответствий может быть выбрано одно или несколько решений.

Например, требуется выбрать маршрут обработки поверхности детали со следующими параметрами:

а) торцовая поверхность, 14 квалитет, Ra 12,5 – МОП с кодом «12»;

б) торцовая поверхность, 11 квалитет, Ra 3,2 – МОП с кодами «13» и «15».

Если выбрано одно решение, то оно окончательное. Если выбрано несколько решений, то окончательное из них выбирается с привлечением методов оптимизации или пользователем (технологом).