Добавлен: 24.10.2023

Просмотров: 75

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, удалить всех людей (окрикнуть или подать звуковой сигнал) находящихся вблизи очага возгорания, с учетом личной безопасности и принять все меры к прекращению пожара в соответствии с инструкцией «О мерах пожарной безопасности в Листопрокатном цехе №2 ИПБ 40-119-02»;

- при возгорании рукавов резака с кислородом – перекрыть подачу кислорода в трубопровод при помощи задвижек, приступить к тушению водой, прекратить доступ воздуха.

- каждый работник обязан знать места расположения и уметь пользоваться первичными средствами пожаротушения (огнетушителями, водой от внутренних пожарных кранов, кошмой, песком).

- при производстве ремонтных работ запрещается устанавливать оборудование на путях эвакуации, применять для промывки

легковоспламеняющиеся жидкости.

Место проведения ремонтных работ должно обеспечено средствами пожаротушения: пожарными кранами, огнетушителями, ящики с песком.

2 Описание устройства крана

Мостовые краны применяют для выполнения работ при монтаже и ремонте оборудования, при перевалках валков прокатных станов, Не складах слитков и заготовок, на складах готовой продукции, в машинных залах, а также в качестве уборочных кранов.

Специальные краны предназначаются для обслуживания технологического процесса прокатки. К ним относятся колодцевые (клещевые), напольно-крышечные краны, краны с лапами и др.

Мостовые краны обычно перемещают груз в трех взаимно-перпендикулярных направлениях. Каждое движение этих кранов: передвижение моста и тележки крана и подъем груза - выполняется отдельным механизмом. В технологических кранах, кроме перечисленных механизмов, предусматриваются также специальные механизмы для захвата груза, его поворота и т. д.

Краны в прокатных цехах работают с различными режимами, характеризующимися продолжительностью включений механизмов, числом включений в единицу времени, использованием их по грузоподъемности и времени.

Мостовые краны работают в легком (в машинных залах), среднем (при ремонте оборудования) и тяжелом (на складах и адъюстаже) режимах работы, а технологические краны - в тяжелом и весьма тяжелом режимах.

Режим работы оказывает влияние на стойкость деталей и механизмов, поэтому краны, работающие в тяжелых и весьма тяжелых режимах, требуют большего ухода и надзора за их состоянием и более частого ремонта.

Мостовые электрические краны подразделяют на краны общего и специального назначения (металлургические). Первые имеют по одному или два грузовых крюка, один из которых называют главным, а другой вспомогательным.

Металлургические краны снабжены специальными устройствами для выполнения определенных технологических операций. С помощью различных мостовых кранов осуществляют технологический процесс прокатки металла. Мостовые краны используют также и для вспомогательных работ, связанных с монтажом, ремонтом и обслуживанием эксплуатируемого прокатного оборудования.

Основные показатели, характеризующие мостовые краны: грузоподъемность, величина пролета, скорость рабочих движений, высота подъема груза и режим работы. Грузоподъемность крана - это масса наибольшего груза, на подъем которого рассчитан кран. К рабочим движениям мостовых кранов относят подъем груза, передвижение тележки и моста.

Скорость подъема груза может меняться в широких пределах и обычно не превышает 60 м/мин; скорость передвижения тележки 10 -50 м/мин; скорость передвижения моста у современных кранов 40 - 150 м/мин.

В зависимости от условий эксплуатации Госгортехнадзором установлены следующие режимы работы грузоподъемных машин: легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ).

Основным фактором, определяющим тот или иной режим работы механизма, считают относительную продолжительность включения (ПВ, %), которая выражается как отношение времени работы механизма в течение цикла к продолжительности этого цикла (сумма машинного времени и времени пауз). Относительная продолжительность включения для соответствующих режимов работ составляет от 15 до 80 %.

Рисунок 2.1- Мостовой электрический кран

1-рабочее колесо; 2-балка;3-буфер;4-ограждение;5-тележка крановая; 6-трансмиссия; 7-пложадка; 8-мост; 9-кабина

Мостовой электрический кран состоит из моста 8, передвигающегося в пределах цеха по подкрановым путям при помощи специальных механизмов; крановой тележки 5, снабженной механизмами передвижения и подъема груза, и кабины 9 крановщика с электрооборудованием, органами управления кранов и звонком для предупреждения о движении крана. Для передвижения моста служит быстроходная трансмиссия 6. Рабочие 1 и холостые ходовые колеса размещены в отъемных буксах, закрепленных в торцовых балках 2 моста.

Площадка 7 трансмиссии расположена на противоположной стороне площадки троллей, питающих тележку. Обе площадки имеют ограждения 4 в виде перил. Мост крана снабжен упорными буферами 3, смягчающими толчки при наездах на препятствия.

Рисунок 2.2- Тележка мостового крана: а - общий вид; б - механизм передвижения

1-редуктор; 2-электродвигатель;3-барабан; 4-редуктор; 5-электродвигатель; 6-ось; 7-колеса;8-букса; 9-рама

Общий вид тележки мостового электрического крана приведен на рис. 2.2, а. Тележка состоит из жесткой сварной рамы, на которой смонтированы механизмы подъема и передвижения. Электродвигатель 2 соединен зубчатой муфтой с двухступенчатым горизонтальным редуктором 1, приводящим в движение барабан 3 с правой и левой нарезками. Электродвигатель 5 через двухступенчатый вертикальный редуктор 4 приводит во вращение ось 6 тележки с ходовыми двухребордными колесами 7. Оси ходовых колес опираются на подшипники, установленные в разъемных буксах 8, прикрепленных к раме 9.

Механизм передвижения тележки (рис. 2.2, б) состоит из электродвигателя редуктора 5 и ходовых колес 7, соединенных зубчатыми муфтами и валами. Число ходовых колес, на которые опирается тележка, зависит от грузоподъемности крана и равно четырем или восьми. Восемь ходовых колес устанавливают на тележках кранов, грузоподъемность которых более 125 т.

Число механизмов подъема зависит от грузоподъемности крана, при грузоподъемности более 20 т обычно бывает два механизма подъема, один из которых называют главным, а другой - вспомогательным. Механизмы подъема кранов работают следующим образом: от электродвигателя вращение через редуктор передается на барабан; две нити троса, свешивающиеся с барабана, огибая подвижные ролики крюковой подвески и неподвижные ролики, закрепленные на раме тележки, образуют подъемный полиспаст.

2.1 Металлоконструкция

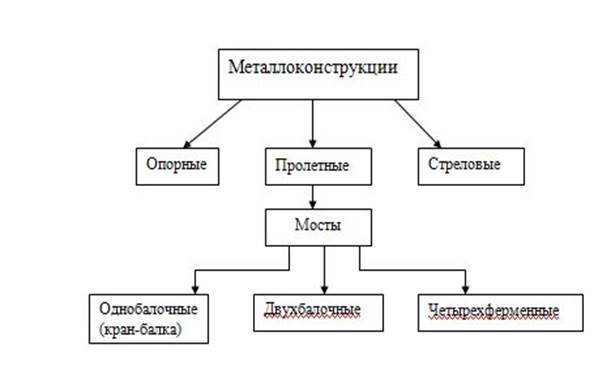

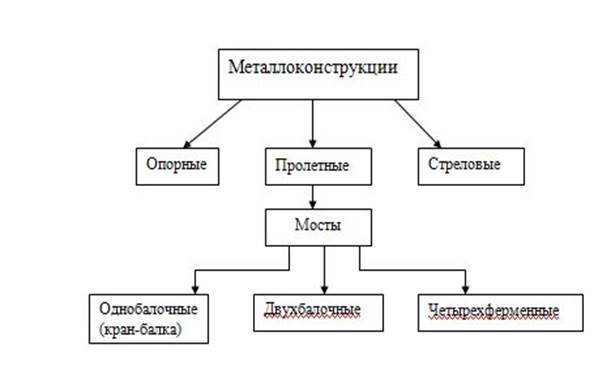

Все грузоподъемные машины состоят из механизмов, несущих металлических конструкций и систем управления. Для вертикального перемещения служит механизм подъема, для горизонтального перемещения элементов машины и груза – механизмы передвижения, поворота, изменения вылета. Металлические конструкции можно подразделить на пролетные, опорные и стреловые. На рисунке 2 приведена структурная схема, иллюстрирующая разделение металлоконструкций по их видам.

К пролетным относятся мосты кранов, которые выполняют однобалочными (кран-балка), двухбалочными и четырехферменными [3].

Рисунок 2.1- Виды металлоконструкций кранов

Главная балка металлоконструкции моста крана выполнена сварной в виде двух вертикальных стенок и двух горизонтальных полок, называемых поясами. На верхнем поясе главных балок уложены подтележные рельсы. Вертикальная нагрузка от силы тяжести тележки и груза передается на вертикальные стенки поровну, поскольку рельс уложен симметрично относительно вертикальной оси главной балки. Горизонтальные нагрузки при пуске и торможении крана воспринимаются верхним и нижним поясами. Жесткость главных балок обеспечивается большими и малыми диафрагмами. Для троллейного токопровода и установки механизма передвижения и шкафа электрооборудования к наружным вертикальным стенкам главных балок на подкосах или штампованных кронштейна крепят троллейную и рабочую площадки, которые закрыты настилом из гофрированного листа и имеют перила. Рабочая площадка моста предназначена для установки центрального привода механизма передвижения, одновременно является переходной площадкой. В кранах с раздельным приводом рабочие площадки расположены только вблизи концевых балок.

Если главные балки мостов выполнены коробчатого сечения, то концевые балки также должны быть коробчатого сечения. Для обеспечения жесткости соединения с главными балками в концевых балках также устанавливают диафрагмы. Главную балку с концевой соединяют сваркой, болтами, заклепками.

Ферменная металлоконструкция оста крана состоит из главной фермы, которая через уложенный на ее верхнем поясе подтележечный рельс воспринимают нагрузку от действия силы тяжести тележки с грузом, и параллельно расположенной вспомогательной фермы. Главная и вспомогательная фермы связаны между собой верхней и нижней горизонтальными фермами, воспринимающими горизонтальные нагрузки, которые действуют на мост при пуске или торможении крана. Для обеспечения жесткости моста служат поперечные диафрагмы, которые устанавливают в плоскости стоек главной и вспомогательной фермы. Верхний и нижний пояса главной фермы выполнены из профиля таврового сечения, а стержни верхней и нижней ферм - из уголкового профиля.

Концевые балки кранов небольшой грузоподъемности изготавливают из двух сварных двутавров или швеллеров, между которыми устанавливают на неподвижных осях неприводные и приводные (с зубчатым венцом) ходовые колеса. На верхней горизонтальной ферме имеются настил для прохода вдоль моста крана и размещения механизма передвижения, а также ограждающие перила.

Характеристики металлоконструкций мостов:

Двухбалочные мосты состоят из двух главных балок коробчатого сечения, опирающихся на две торцовые (концевые) балки также коробчатого сечения, в которых смонтированы колеса крана. К главным балкам крепятся рельсы, по которым перемещается грузовая тележка, а к их наружным вертикальным стенкам – площадки: с одной стороны для механизма передвижения моста, с другой – для троллеев, питающих током электродвигатели на тележке. Ширина пояса балки должна быть достаточной для размещения внутри балки механизма передвижения крана и электрооборудования.

Двухбалочные мосты проще в изготовлении, чем четырехферменные, однако при пролетах более 17 м они тяжелее четырехферменных, а при пролетах более 22 м имеют меньшую горизонтальную жесткость. Снижению металлоемкости коробчатых балок способствуют вырезы в стенках. Коробчатая конструкция поддается механизации изготовления, обладает хорошим сопротивлением усталости, меньшей общей высотой моста.

Четырехферменные мосты состоят из двух главных и двух вспомогательных вертикальных ферм. Каждая главная ферма и связанная с ней горизонтальными решетками вспомогательная ферма образуют половину пролетного строения моста. Обе половины жестко крепятся к торцовым балкам, в которых смонтированы ходовые колеса моста. Для кранов грузоподъемностью 5…50 тонн применяются, в основном, решетчатые главные фермы, а свыше 75 тонн – сплошные балки или же фермы с двойными стержнями [3].

2.2 Механизмы подъема

Этот механизм состоит из грузового каната, сбегающего с барабана и огибающего блоки крюковой подвески, обводные блоки и уравнительный блок, редуктора, снабженного тормозом, промежуточного быстроходного вала и приводного электродвигателя. Для выигрыша в тяговом усилии в механизмах подъема используют полиспаст, который представляет собой систему подвижных (в крюковой подвеске) и неподвижных (обводных) блоков. Механизмы подъема кранов грузоподъемностью 80…320 т выполняют по такой же схеме, отличаются они только наличием дополнительной понижающей зубчатой передачи или второго редуктора, с помощью которых выходной вал главного редуктора соединен с барабаном. При этом второй редуктор выполняет функцию быстроходной передачи.

- при возгорании рукавов резака с кислородом – перекрыть подачу кислорода в трубопровод при помощи задвижек, приступить к тушению водой, прекратить доступ воздуха.

- каждый работник обязан знать места расположения и уметь пользоваться первичными средствами пожаротушения (огнетушителями, водой от внутренних пожарных кранов, кошмой, песком).

- при производстве ремонтных работ запрещается устанавливать оборудование на путях эвакуации, применять для промывки

легковоспламеняющиеся жидкости.

Место проведения ремонтных работ должно обеспечено средствами пожаротушения: пожарными кранами, огнетушителями, ящики с песком.

2 Описание устройства крана

Мостовые краны применяют для выполнения работ при монтаже и ремонте оборудования, при перевалках валков прокатных станов, Не складах слитков и заготовок, на складах готовой продукции, в машинных залах, а также в качестве уборочных кранов.

Специальные краны предназначаются для обслуживания технологического процесса прокатки. К ним относятся колодцевые (клещевые), напольно-крышечные краны, краны с лапами и др.

Мостовые краны обычно перемещают груз в трех взаимно-перпендикулярных направлениях. Каждое движение этих кранов: передвижение моста и тележки крана и подъем груза - выполняется отдельным механизмом. В технологических кранах, кроме перечисленных механизмов, предусматриваются также специальные механизмы для захвата груза, его поворота и т. д.

Краны в прокатных цехах работают с различными режимами, характеризующимися продолжительностью включений механизмов, числом включений в единицу времени, использованием их по грузоподъемности и времени.

Мостовые краны работают в легком (в машинных залах), среднем (при ремонте оборудования) и тяжелом (на складах и адъюстаже) режимах работы, а технологические краны - в тяжелом и весьма тяжелом режимах.

Режим работы оказывает влияние на стойкость деталей и механизмов, поэтому краны, работающие в тяжелых и весьма тяжелых режимах, требуют большего ухода и надзора за их состоянием и более частого ремонта.

Мостовые электрические краны подразделяют на краны общего и специального назначения (металлургические). Первые имеют по одному или два грузовых крюка, один из которых называют главным, а другой вспомогательным.

Металлургические краны снабжены специальными устройствами для выполнения определенных технологических операций. С помощью различных мостовых кранов осуществляют технологический процесс прокатки металла. Мостовые краны используют также и для вспомогательных работ, связанных с монтажом, ремонтом и обслуживанием эксплуатируемого прокатного оборудования.

Основные показатели, характеризующие мостовые краны: грузоподъемность, величина пролета, скорость рабочих движений, высота подъема груза и режим работы. Грузоподъемность крана - это масса наибольшего груза, на подъем которого рассчитан кран. К рабочим движениям мостовых кранов относят подъем груза, передвижение тележки и моста.

Скорость подъема груза может меняться в широких пределах и обычно не превышает 60 м/мин; скорость передвижения тележки 10 -50 м/мин; скорость передвижения моста у современных кранов 40 - 150 м/мин.

В зависимости от условий эксплуатации Госгортехнадзором установлены следующие режимы работы грузоподъемных машин: легкий (Л), средний (С), тяжелый (Т) и весьма тяжелый (ВТ).

Основным фактором, определяющим тот или иной режим работы механизма, считают относительную продолжительность включения (ПВ, %), которая выражается как отношение времени работы механизма в течение цикла к продолжительности этого цикла (сумма машинного времени и времени пауз). Относительная продолжительность включения для соответствующих режимов работ составляет от 15 до 80 %.

Рисунок 2.1- Мостовой электрический кран

1-рабочее колесо; 2-балка;3-буфер;4-ограждение;5-тележка крановая; 6-трансмиссия; 7-пложадка; 8-мост; 9-кабина

Мостовой электрический кран состоит из моста 8, передвигающегося в пределах цеха по подкрановым путям при помощи специальных механизмов; крановой тележки 5, снабженной механизмами передвижения и подъема груза, и кабины 9 крановщика с электрооборудованием, органами управления кранов и звонком для предупреждения о движении крана. Для передвижения моста служит быстроходная трансмиссия 6. Рабочие 1 и холостые ходовые колеса размещены в отъемных буксах, закрепленных в торцовых балках 2 моста.

Площадка 7 трансмиссии расположена на противоположной стороне площадки троллей, питающих тележку. Обе площадки имеют ограждения 4 в виде перил. Мост крана снабжен упорными буферами 3, смягчающими толчки при наездах на препятствия.

Рисунок 2.2- Тележка мостового крана: а - общий вид; б - механизм передвижения

1-редуктор; 2-электродвигатель;3-барабан; 4-редуктор; 5-электродвигатель; 6-ось; 7-колеса;8-букса; 9-рама

Общий вид тележки мостового электрического крана приведен на рис. 2.2, а. Тележка состоит из жесткой сварной рамы, на которой смонтированы механизмы подъема и передвижения. Электродвигатель 2 соединен зубчатой муфтой с двухступенчатым горизонтальным редуктором 1, приводящим в движение барабан 3 с правой и левой нарезками. Электродвигатель 5 через двухступенчатый вертикальный редуктор 4 приводит во вращение ось 6 тележки с ходовыми двухребордными колесами 7. Оси ходовых колес опираются на подшипники, установленные в разъемных буксах 8, прикрепленных к раме 9.

Механизм передвижения тележки (рис. 2.2, б) состоит из электродвигателя редуктора 5 и ходовых колес 7, соединенных зубчатыми муфтами и валами. Число ходовых колес, на которые опирается тележка, зависит от грузоподъемности крана и равно четырем или восьми. Восемь ходовых колес устанавливают на тележках кранов, грузоподъемность которых более 125 т.

Число механизмов подъема зависит от грузоподъемности крана, при грузоподъемности более 20 т обычно бывает два механизма подъема, один из которых называют главным, а другой - вспомогательным. Механизмы подъема кранов работают следующим образом: от электродвигателя вращение через редуктор передается на барабан; две нити троса, свешивающиеся с барабана, огибая подвижные ролики крюковой подвески и неподвижные ролики, закрепленные на раме тележки, образуют подъемный полиспаст.

2.1 Металлоконструкция

Все грузоподъемные машины состоят из механизмов, несущих металлических конструкций и систем управления. Для вертикального перемещения служит механизм подъема, для горизонтального перемещения элементов машины и груза – механизмы передвижения, поворота, изменения вылета. Металлические конструкции можно подразделить на пролетные, опорные и стреловые. На рисунке 2 приведена структурная схема, иллюстрирующая разделение металлоконструкций по их видам.

К пролетным относятся мосты кранов, которые выполняют однобалочными (кран-балка), двухбалочными и четырехферменными [3].

Рисунок 2.1- Виды металлоконструкций кранов

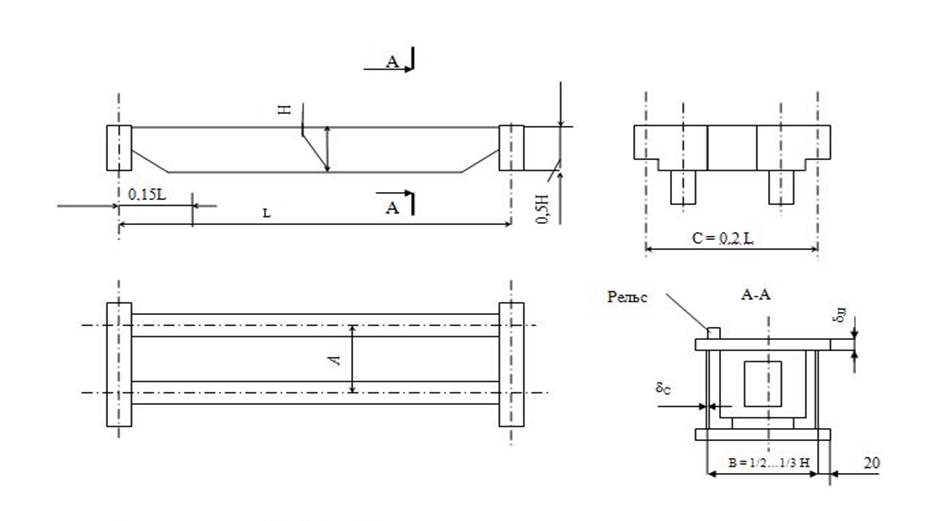

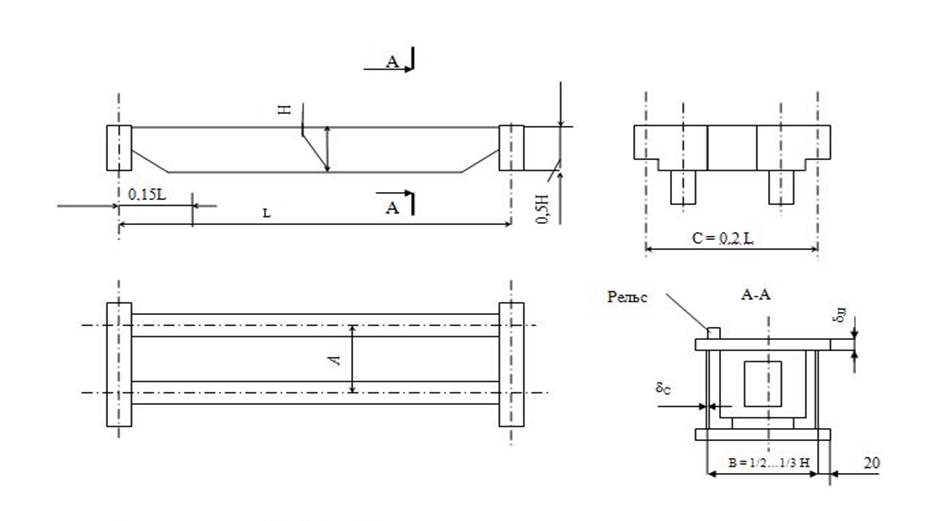

Главная балка металлоконструкции моста крана выполнена сварной в виде двух вертикальных стенок и двух горизонтальных полок, называемых поясами. На верхнем поясе главных балок уложены подтележные рельсы. Вертикальная нагрузка от силы тяжести тележки и груза передается на вертикальные стенки поровну, поскольку рельс уложен симметрично относительно вертикальной оси главной балки. Горизонтальные нагрузки при пуске и торможении крана воспринимаются верхним и нижним поясами. Жесткость главных балок обеспечивается большими и малыми диафрагмами. Для троллейного токопровода и установки механизма передвижения и шкафа электрооборудования к наружным вертикальным стенкам главных балок на подкосах или штампованных кронштейна крепят троллейную и рабочую площадки, которые закрыты настилом из гофрированного листа и имеют перила. Рабочая площадка моста предназначена для установки центрального привода механизма передвижения, одновременно является переходной площадкой. В кранах с раздельным приводом рабочие площадки расположены только вблизи концевых балок.

Если главные балки мостов выполнены коробчатого сечения, то концевые балки также должны быть коробчатого сечения. Для обеспечения жесткости соединения с главными балками в концевых балках также устанавливают диафрагмы. Главную балку с концевой соединяют сваркой, болтами, заклепками.

Ферменная металлоконструкция оста крана состоит из главной фермы, которая через уложенный на ее верхнем поясе подтележечный рельс воспринимают нагрузку от действия силы тяжести тележки с грузом, и параллельно расположенной вспомогательной фермы. Главная и вспомогательная фермы связаны между собой верхней и нижней горизонтальными фермами, воспринимающими горизонтальные нагрузки, которые действуют на мост при пуске или торможении крана. Для обеспечения жесткости моста служат поперечные диафрагмы, которые устанавливают в плоскости стоек главной и вспомогательной фермы. Верхний и нижний пояса главной фермы выполнены из профиля таврового сечения, а стержни верхней и нижней ферм - из уголкового профиля.

Концевые балки кранов небольшой грузоподъемности изготавливают из двух сварных двутавров или швеллеров, между которыми устанавливают на неподвижных осях неприводные и приводные (с зубчатым венцом) ходовые колеса. На верхней горизонтальной ферме имеются настил для прохода вдоль моста крана и размещения механизма передвижения, а также ограждающие перила.

Характеристики металлоконструкций мостов:

Двухбалочные мосты состоят из двух главных балок коробчатого сечения, опирающихся на две торцовые (концевые) балки также коробчатого сечения, в которых смонтированы колеса крана. К главным балкам крепятся рельсы, по которым перемещается грузовая тележка, а к их наружным вертикальным стенкам – площадки: с одной стороны для механизма передвижения моста, с другой – для троллеев, питающих током электродвигатели на тележке. Ширина пояса балки должна быть достаточной для размещения внутри балки механизма передвижения крана и электрооборудования.

Двухбалочные мосты проще в изготовлении, чем четырехферменные, однако при пролетах более 17 м они тяжелее четырехферменных, а при пролетах более 22 м имеют меньшую горизонтальную жесткость. Снижению металлоемкости коробчатых балок способствуют вырезы в стенках. Коробчатая конструкция поддается механизации изготовления, обладает хорошим сопротивлением усталости, меньшей общей высотой моста.

Четырехферменные мосты состоят из двух главных и двух вспомогательных вертикальных ферм. Каждая главная ферма и связанная с ней горизонтальными решетками вспомогательная ферма образуют половину пролетного строения моста. Обе половины жестко крепятся к торцовым балкам, в которых смонтированы ходовые колеса моста. Для кранов грузоподъемностью 5…50 тонн применяются, в основном, решетчатые главные фермы, а свыше 75 тонн – сплошные балки или же фермы с двойными стержнями [3].

|

2.2 Механизмы подъема

Этот механизм состоит из грузового каната, сбегающего с барабана и огибающего блоки крюковой подвески, обводные блоки и уравнительный блок, редуктора, снабженного тормозом, промежуточного быстроходного вала и приводного электродвигателя. Для выигрыша в тяговом усилии в механизмах подъема используют полиспаст, который представляет собой систему подвижных (в крюковой подвеске) и неподвижных (обводных) блоков. Механизмы подъема кранов грузоподъемностью 80…320 т выполняют по такой же схеме, отличаются они только наличием дополнительной понижающей зубчатой передачи или второго редуктора, с помощью которых выходной вал главного редуктора соединен с барабаном. При этом второй редуктор выполняет функцию быстроходной передачи.