Файл: взлетнопосадочные устройства вертолетов, их основные параметры.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 222

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Назначение демпфирующего элемента – поглощать кинетическую энергию и превращать ее в тепло. Кроме того, демпфирующие характеристики амортизационных стоек должны обеспечивать безопасность от автоколебаний типа «земной» резонанс.

Демпфирование осуществляется за счет сил трения в дроссельных устройствах, буксах (подшипниках скольжения) и материале при его деформации.

В зависимости от применяемых упругих и демпфирующих элементов амортизаторы бывают: жидкостно-газовые, пружинные, пружинно-жидкостные, резино-пластинчатые, резино-шнуровые, пружинно-фрикционные.

Резину в амортизаторах используют как при работе на растяжение, так и при работе на сжатие. В первом случае применяют резиновый шнур, во втором — резиновые пластины.

Резиновый шнур состоит из нитей прямоугольного сечения, растянутых до 150—200% начальной длины и фиксированных в таком состоянии текстильной оплеткой.

Пластинчатые амортизаторы (буферы) набирают из резиновых пластин. Разрушение (растрескивание) резины наблюдается при 50—60% обжатии. Буфер поглощает большую работу, если пластины при сжатии имеют возможность свободно расширяться в стороны. Для этого между пластинами прокладывают гладкие тонкие металлические шайбы.

Резиновым амортизаторам свойственны следующие недостатки: малый гистерезис; естественная потеря амортизационных качеств от атмосферных условий (старение); отрицательное влияние низких температур; разрушающее действие масла и т.п.

На вертолетах в основном применяются жидкостно-газовые и пружинные амортизаторы.

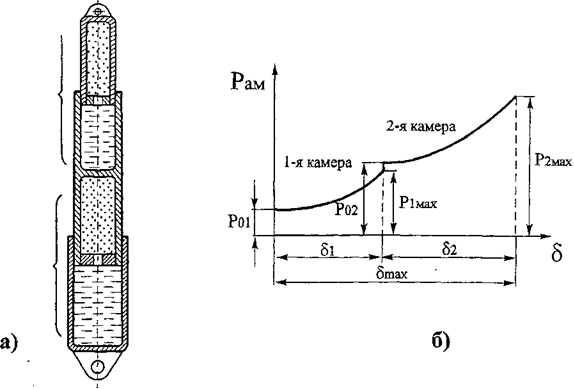

В жидкостно-газовых амортизаторах одновременно работают газ (азот) и жидкость АМГ-10 (рисунок 10 а). Цилиндр крепится к конструкции вертолета, а на нижний конец штока передается усилие, действующее от колеса. При ударе колеса о землю шток движется вверх. В результате движения штока жидкость течет вниз через отверстия в буксе. При этом клапан обратного хода опускается и жидкость имеет возможность перемещаться со сравнительно небольшим гидравлическим сопротивлением. Вследствие увеличения объема, занимаемого штоком, давление газа в верхней полости растет, увеличивается и сила, выталкивающая шток вниз. Достигнув какой-то величины, он начинает движение вниз. В этом случае клапан частично перекрывает отверстия в буксе, жидкость теперь перетекает вверх с большим гидравлическим сопротивлением. Гидравлические потери обеспечивают перевод части кинетической энергии в тепловую с дальнейшим рассеиванием ее в атмосфере.

Зависимость изменения усилий, действующих на амортизатор от величины его обжатия P = f(S), называется диаграммой работы амортизатора (рисунок 10 б). Эта зависимость строится на прямом ходу (1), при обжатии амортизатора приложенными внешними силами, и на обратном (2), при удлинении амортизатора за счет энергии сжатого газа. Площадь, ограниченная этими кривыми, есть доля кинетической энергии, преобразованная в тепловую за один цикл. Петлеобразная кривая называется петлей Гистерезиса.

Рисунок 10. Схема жидкостно-газового амортизатора и диаграмма работы.

| а) схема: 1 – цилиндр, 2 – емкость с газом, 3 – букса с отверстием, 4 – клапан обратного хода, 5 – емкость с жидкостью, 6 - уплотнение, 7 – шток. б) диаграмма работы жидкостного амортизатора шасси: 1 – прямой ход, 2 – обратный ход. |

Существуют двухкамерные амортизаторы, использующие телескопический принцип (рисунок 11). В них одна камера имеет меньший диаметр, чем другая, а ее цилиндр служит штоком для второй камеры. Камеры имеют разные давления газа. Камера низкого давления предназначена для работы при малых нагрузках на шасси, то есть когда несущий винт уже поднял часть веса вертолета. Камера высокого давления предназначена для поглощения энергии удара при посадке и для восприятия всего веса вертолета. При малых нагрузках на шасси шток стоит на упорах и камера не работает. Такая конструкция позволяет эффективно «защищаться» от наземных колебаний и силовых воздействий практически на всех наземных режимах вертолета.

Рисунок 11. Двухкамерная амортизационная стойка:

| а – схема амортизатора; б – диаграмма статического обжатия амортизатора | |

7. КОЛЕСА ШАССИ

Основным элементом колеса шасси является пневматик, который состоит из покрышки и камеры, хотя используются и бескамерные пневматики. Для увеличения прочности и износоустойчивости покрышки выполняются многослойными. Нагрузка на пневматик уравновешивается действием избыточного давления воздуха внутри него. Пневматиками частично поглощается удар при посадке. Доля энергии не превышает 25-50% кинетической энергии вертолета при посадке.

Габариты колес характеризуются отношением В/D (В – ширина, a D – диаметр покрышки). Авиационные колеса, по типу применяемых пневматиков, делятся на баллонные, полубаллонные, среднего давления, высокого давления и сверхвысокого давления.

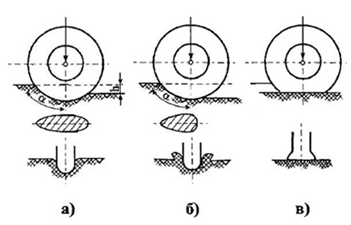

Важной характеристикой пневматика является проходимость по грунту – способность трогаться с места и двигаться по аэродрому. Проходимость характеризуется прочностью грунта, величиной преодолеваемых неровностей, коэффициентом сопротивления и глубиной колеи, образующейся при движении по грунту взлетно-посадочных устройств (рисунок 12).

Рисунок 12. Давление пневматика на грунт и форма колеи

| а – небольшая скорость качения пневматика по мягкому грунту, б – сравнительно большая скорость движения, в – движение пневматика по абсолютно твердому грунту, h – глубина колеи, а – угол наезда колеса. |

Одной из проблем, свойственных для пневматиков, является их чрезмерный износ при посадке, в момент касания земли нераскрученных колес. При этом стойки и амортизаторы также испытывают продольные перегрузки. Для того, чтобы снизить влияние этих факторов, в некоторых случаях, применяют предварительную раскрутку колес с помощью аэродинамических или электрических устройств.

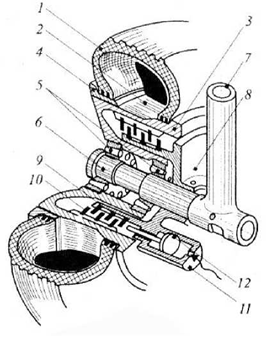

Колеса главных ног шасси обычно выполняются тормозными (рисунок 13). Применяются колодочные, камерные и дисковые тормоза. Требования к тормозным колесам и их системам:

-

одновременность и одинаковость торможения колес во избежание разворота вертолета; -

плавность действия, т.е. постепенное нарастание сил трения; -

возможность быстрого затормаживания и растормаживания (время полного затормаживания — 1,5 с, растормаживания — 1,5 с); -

возможность раздельного торможения колес.

Дисковые тормоза имеют меньшие габариты, при одинаковой энергоемкости и эффективности, и высокую степень надежности, поэтому находят широкое применение. Дисковый тормоз работает по принципу фрикционной муфты включения. При подаче давления жидкости в блок цилиндров поршни, преодолевая сопротивление возвратных пружин, перемещают нажимной диск. Он прижимает неподвижные диски к вращающимся, и колесо затормаживается. Момент торможения дисковых тормозов не зависит от направления вращения колеса.

Рисунок 13. Тормозное колесо

| 1 - бескамерный пневматик, 2 - барабан, 3 - неподвижный реборд, 4 - быстросъемный реборд, 5 -подшипник, 6 - ось, 7 - стойка шасси, 8 - корпус тормоза, 9, 10 - диски, 11 - гидроцилиндр, 12 - поршень привода тормоза. |

8. МЕХАНИЗМЫ УБОРКИ ШАССИ

Одним из наиболее эффективных способов снижения аэродинамического сопротивления вертолета является применение убираемого шасси. В этом случае удается добиться снижения аэродинамического сопротивления на 15-30%. Платой за такое улучшение становится увеличение веса летательного аппарата и снижение надежности. Кроме того, для приведения шасси в рабочее состояние необходимо некоторое время, которым летчик не всегда располагает в условиях аварийной посадки.

Обычно на вертолетах применяется гидравлическая система уборки и выпуска шасси. Она включает в себя источники энергии (насосы), распределительные, защитные и синхронизирующие устройства, исполнительные механизмы. Уборка и выпуск шасси производится подачей жидкости в силовые цилиндры. В выпущенном и убранном положениях стойки фиксируются замками. Убранное шасси закрывается створками, приводимыми в действие отдельными силовыми цилиндрами, или за счет кинематической связи со стойкой шасси. В кабине экипажа предусматривается световая или механическая сигнализация убранного и выпущенного положения стоек шасси, установленных на замках.

Носовые (хвостовые) стойки убираются в фюзеляж «вверх-вперед» или «вверх-назад». Схема уборки «вверх-вперед» обеспечивает выпуск стойки под действием силы тяжести и скоростного напора даже при отказах бортовых источников энергии. В некоторых случаях таким же образом могут выпускаться и главные стойки шасси. Схемы выпуска и уборки главных стоек шасси отличаются большим разнообразием и могут сопровождаться даже поворотом стойки.

9. ЗЕМНОЙ РЕЗОНАНС

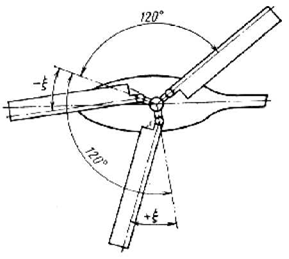

У вертолета, находящегося на поверхности земли, по какой-либо причине лопасти могут повернуться на вертикальных шарнирах и занять положение, показанное на рисунке 14. Центр тяжести винта при этом не совпадет с осью вала. Появится центробежная сила, которая при вращении вызовет гармонические реакции в опорах вала. Эти реакции действуют на фюзеляж. Однако, вследствие обжатия амортизационных стоек и деформации пневматиков колес, появляются колебания стоящего на земле вертолета.

Рисунок 14. Винт с отклоненными относительно вертикального шарнира лопастями.

Колебания фюзеляжа на податливом шасси могут совпадать по частоте с колебаниями лопастей относительно вертикальных шарниров. Колебания могут интенсивно возрастать в некотором диапазоне угловых скоростей и в течение небольшого промежутка времени привести к разрушению летательного аппарата. Такое явление называется земным резонансом.

Земной резонанс можно снизить, введя демпфирование. Оно должно быть обеспечено, как в вертикальном шарнире, так и в амортизационной стойке. Установленный на вертикальном шарнире демпфер позволяет снижать колебания описанного типа. Весьма эффективным средством снижения земного резонанса является использование амортизаторов, эффективных на всех наземных режимах, или введение специальных демпферов поперечных колебаний вертолета. В целом, каждый тип вертолета проходит проверку на возможность земного резонанса и отстройку собственных частот колебаний.

10. ШИММИ

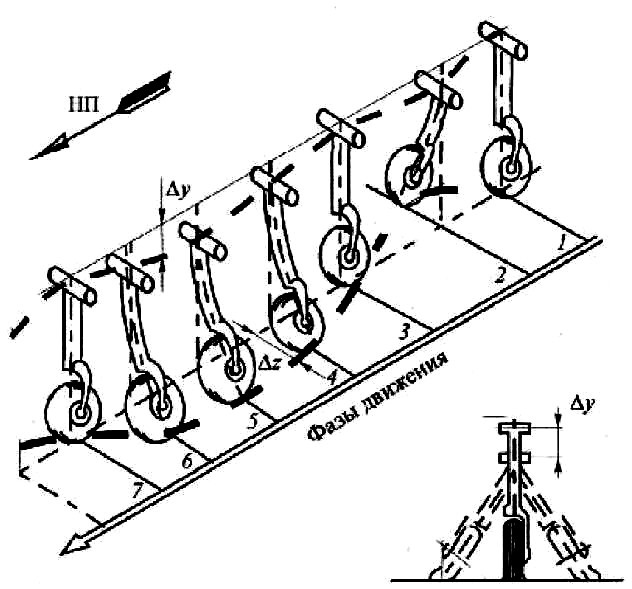

Колеса главных опор шасси обычно выполняются не ориентирующимися, с тормозами. Носовое (хвостовое) колесо обычно делается самоориентирующимся. В результате свободной ориентации колеса на передней стойке шасси могут возникнуть поперечно-крутильные автоколебания – шимми (рисунок 15), происходящие в результате взаимодействия сил реакции со стороны взлетно-посадочной полосы, инерционных и упругих сил конструкции.

Рисунок 15. Автоколебания шимми.

Явление шимми можно устранить установкой на передней стойке шасси двух колес с выносом их оси вращения назад по отношению к оси амортизатора или установкой специального демпфера шимми (рисунок 16).

Рисунок 16. Установка демпфера шимми на стойке шасси

| 1 - неподвижная часть стойки шасси, 2 - демпфер, 3 - вращающаяся часть стойки. |

ЗАКЛЮЧЕНИЕ

По существу, для каждого вертолета создается своя конструктивная и силовая схемы шасси. Даже размеры стойки зависят не только от взлетной массы вертолета, но и от его схемы и назначения. Например, транспортный вертолет должен иметь очень низкое шасси