Файл: Повышение надежности системы автоматизации на машине периодической промывки текстильных материалов модели hydra.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 130

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Средняя наработка на отказ (до отказа) равна обратной величине интенсивности отказов:

(13)

(13)Допущения, предопределяемые данным методом:

- отказы комплектующих элементов являются случайными независимыми событиями;

- одновременно два и более элемента отказать не могут;

- интенсивность отказов элементов в течении срока их службы в одних и тех же рабочих режимах и условиях эксплуатации является постоянной;

- отказы элементов бывают двух видов: обрыв (О) и короткое замыкание (КЗ).

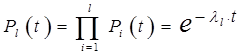

При условии независимости отказов элементов, ВБР цепи из l последовательно соединенных элементов определится на основе теоремы умножения вероятностей:

(14)

(14)где

Интенсивность отказов элементов (табл. 2), работающих в переменных режимах на заданном отрезке времени:

(15)

(15)где l1, l2 - интенсивности отказов на интервалах t1, t2 соответственно.

Таблица 2 - Интенсивность отказов некоторых элементов

| № | Наименование элемента | Интенсивность отказов, *10-5, 1/ч |

| 1 | Датчики (регуляторы) | 6,2…9,1 |

| 2 | Конденсаторы | 0,001…16,4 |

| 3 | Трансформаторы | 0,002…6,4 |

| 4 | Катушки индуктивности | 0,002…4,4 |

| 5 | Реле | 0,05…101 |

| 6 | Диоды | 0,012…50 |

| 7 | Триоды | 0,01…90 |

| 8 | Коммутационные устройства | 0,0003…2,8 |

| 9 | Соединения пайкой | 0,01…1 |

| 10 | Провода, кабели | 0,01…1 |

| 12 | Электродвигатели | 100…600 |

Связь интенсивности отказов с наработкой и вероятностью безотказной работы:

, (16)

, (16) . (17)

. (17)Перед началом расчета на основании логического анализа принципиальных и структурных схем, функционального назначения определяется структура объекта с точки зрения надежности (последовательное и параллельное соединение элементов).

Параллельное с точки зрения надежности соединение элементов – когда устройство откажет, если откажут все элементы.

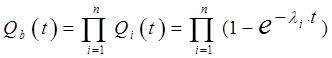

При параллельном соединении n элементов (блок «один вход - один выход») ВО блока определяется следующим выражением:

(18)

(18)Последовательное с точки зрения надежности соединение элементов – когда устройство откажет, если откажет хотя бы один элемент.

Причем, элементы, соединенные электрически последовательно (параллельно) могут с точки зрения надежности быть наоборот параллельными (последовательными).

Для разных типов отказов (короткое замыкание или обрыв) элементы могут с точки зрения надежности быть последовательными для одного типа отказа и последовательными для другого. Например, гирлянда изоляторов, электрически соединенные последовательно для отказа типа короткое замыкание с точки зрения надежности имеют параллельное соединение, а для отказа типа обрыв – последовательное.

Методика расчетов надежности, применяемая для систем электроснабжения, основывается на общей теоретической базе. При этом учитываются существенные, с точки зрения анализа и расчета показателей надежности, структурные и функциональные особенности рассматриваемых систем.

2.2. Рекомендации по повышению надежности АСУ на машине периодической промывки текстильных материалов модели HYDRA

АСУ ТП, как всякий IT-продукт, устаревает стремительными темпами.

Это приводит к следующим последствиям:

1. При частичной или полной модернизации либо замене оборудования, что необходимо для улучшения скорости или алгоритмов обработки данных, расширения количества и объёма обрабатываемой информации, программное обеспечение (ПО) недостаточно полно и адекватно поддерживает новое оборудование.

2. Несоответствие новым технологиям или стандартам вызывает моральное устаревание ПО.

3. Прекращение производителями поддержки и развития своих систем заставляет говорить об юридическом устаревании ПО. Таким образом, программная часть автоматизированных систем, оставшихся в эксплуатации, как правило, со временем, требует усовершенствования. Снижение трудоемкости этой деятельности может достигаться за счет модульного принципа построения ПО. Как правило, АСУ ТП имеет большой набор исполняемых модулей и связей между ними, поэтому одновременная смена всего ПО требует не только существенных финансовых и трудовых затрат, но длительной остановки АСУТ П. Этим обосновано предпочтение поэтапной модернизации существующих АСУ ТП, что легко осуществляется при её модульной архитектуре, т.е. разделении на уровни. При этом функциональность и работоспособность неизменяемого модуля сохраняется.

Существует ограниченное число методов повышения надежности АС, которые можно разделить на четыре группы.

1. Введение избыточности (внутри элементной, структурной, информационной, алгоритмической) системы. Структурная избыточность (фактически – резервирование) позволяет создать надежные АС из ненадежных элементов.

2. Применение более надежных компонентов.

Т.е. при разработке АС применяются элементы, которые выполняют требуемые функции в заданных условиях, но при сопоставлении, имеют более высокие показателями надежности.

3. Улучшение условий эксплуатации системы.

Т.е. в процессе установки системы должна быть правильно выбрана компоновка элементов системы в блоках и обеспечен отвод тепла, выделяющегося при работе.

4. Организация интенсивного профилактического обслуживания системы и отдельных ее элементов.

Первые две группы реализуются на этапе разработки системы, а другие две – на этапе эксплуатации.

При сопоставлении показателей надежности ряда элементов, выполняющих требуемые функции в заданных условиях эксплуатации, выбираются элементы с более высокими показателями надежности. Это является наиболее эффективным способом повышения надежности всей системы.

Отдельно решается вопрос надежности систем при переходе от структурного к алгоритмическому принципу построения АС. Это приводит и к необходимости обеспечения надежности программных средств АС.

Для повышения надежности сложных технических систем в условиях эксплуатации проводят ряд мероприятий, которые можно подразделить на следующие четыре группы:

1) разработку научных методов эксплуатации;

2) сбор, анализ и обобщение опыта эксплуатации;

3) связь проектирования с производством изделий машиностроения;

4) повышение квалификации обслуживающего персонала.

Научные методы эксплуатации включают в себя научно обоснованные методы подготовки изделия к работе, проведения технического обслуживания, ремонта и других мероприятий по повышению надежности сложных технических систем в процессе их эксплуатации. Порядок и технологию проведения этих мероприятий описывают в соответствующих руководствах и инструкциях по эксплуатации конкретных изделий.

Более качественное выполнение эксплуатационных мероприятий по обеспечению надежности изделий машиностроения обеспечивается результатами статистического исследования надежности этих изделий. При эксплуатации изделий большую роль играет накопленный опыт. Значительную часть опыта эксплуатации используют для решения частных организационно-технических мероприятий. Однако накопленные данные необходимо использовать не только для решения задач сегодняшнего дня, но и для создания будущих изделий с высокой надежностью.

Большое значение имеет правильная организация сбора сведений об отказах. Содержание мероприятий по сбору таких сведений определяется типом изделий и особенностями эксплуатации этих изделий. Возможными источниками статистической информации могут быть сведения, полученные по результатам различных видов испытаний и эксплуатации, которые оформляются периодически в виде отчетов о техническом состоянии и надежности изделий. Изучение особенностей их поведения дает возможность использовать накопленные данные для проектирования будущих изделий. Таким образом, сбор и обобщение данных об отказах изделий - одна из важнейших задач, на которую должно быть обращено особое внимание.

Эффективность эксплуатационных мероприятий во многом зависит от квалификации обслуживающего персонала. Однако влияние этого фактора неодинаково. Так, например, при выполнении в процессе обслуживания довольно простых операций влияние высокой квалификации работника сказывается мало, и наоборот, квалификация обслуживающего персонала играет большую роль при выполнении сложных операций, связанных с принятием субъективных решений (например, при регулировании элементов гидроприводов, настройке нажимных устройств, монтаже подшипников жидкостного трения и т.д.).

Для сложных технических систем в нормативно-технической документации устанавливают виды технических обслуживании (TO-1, TO-2, ...) и ремонтов (текущий, средний, капитальный). На стадии эксплуатации изделий проявляются технико-экономические последствия низкой надежности, связанные с простоями техники и затратами на устранение отказов и приобретение запасных частей. С целью поддержания надежности изделий на заданном уровне в процессе эксплуатации необходимо проводить комплекс мероприятий, который может быть представлен в виде двух групп: мероприятия по соблюдению правил и режимов эксплуатации; мероприятия по восстановлению работоспособного состояния.

К первой группе мероприятий относятся обучение обслуживающего персонала, соблюдение требований эксплуатационной документации, последовательности и точности проводимых работ при техническом обслуживании, диагностический контроль параметров и наличие запасных частей, осуществление авторского надзора и т.п.

К основным мероприятиям второй группы относятся корректирование системы технического обслуживания, периодический контроль за состоянием изделия и определение средствами технического диагностирования остаточного ресурса и предельного состояния, внедрение современной технологии ремонта, анализ причин отказов и организация обратной связи с разработчиками и изготовителями изделий.

Техническая политика предприятий должна быть направлена на снижение объемов и сроков проведения работ по техническому обслуживанию и ремонту техники за счет повышения надежности и долговечности основных узлов. Для поддержания надежности машины в процессе эксплуатации на заданном уровне объем производства запасных частей должен составлять 25-30 % стоимости машин.

Классификация основных способов повышения работоспособности и долговечности деталей и узлов технологического оборудования приведена на рис. 12. К ним следует добавить мероприятия по повышению надежности при конструировании, изготовлении, сборке и монтаже.

Конструкторские мероприятия по повышению надежности можно условно разделить на следующие группы:

1) изменение конструкции, которое включает разъединение трущихся поверхностей, установление оптимальных зазоров, увеличение площади поверхности трения, улучшение контактов, равномерное распределение нагрузки и др.;