Файл: Отливки имеют существенные преимущества по сравнению с другими видами заготовок.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 73

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, (3)

где Мn прин. –количество оборудования принятое, шт;

Мn расч – количество оборудования расчетное, шт.

Подставляем числовые значения в формулу (2) находим расчет потери времени на смену стержневых ящиков

Подставляя числовые значения в формулу (1) находим число стержневых машин модель 4509А.

Принимаем четыре стержневые машины модели 4509А.

Подставляем числовые значения в формулу (3) находим коэффициент загрузки

Подставляя числовые значения в формулу (1) находим число стержневых машин модель 4532Б.

Подставляя числовые значения в формулу (1) находим число стержневых машин модель 4532Б.

Подставляя числовые значения в формулу (6).

(6)

(6)

Принимаем две машины модели 4532Б.

Рассчитываем коэффициент загрузки:

(7)

(7)

Технические характеристики выбранного оборудования.

4509А – машина стержневая пескодувная карусельная восьмипозиционная автоматическая с отверждением стержней в нагреваемой оснастке.

Назначение и область применения:

Для изготовления стержней различной конфигурации из увлажнённых термореактивных смесей.

Наибольший размер стержня – 4 дм3.

Рабочая ёмкость резервуара – 25дм3.

Наибольшие габаритные размеры стержневого ящика - 400 300

300 100/100 мм.

100/100 мм.

Продолжительность цикла– 24с.

Расход воздуха на один цикл – 4м3

Мощность электродвигателя – 140,5кВт.

Габаритные размеры - 4095 3440

3440 2996 мм.

2996 мм.

Масса – 13000 кг.

Производительность машины – 100-150 съёмов/час.

4532Б – машина стержневая пескодувная карусельная восьмипозиционная автоматическая с отверждением стержней в нагреваемой оснастке.

Назначение и область применения:

Для изготовления стержней различной конфигурации из увлажнённых термореактивных смесей.

Наибольший размер стержня-0,63 дм3 .

Наибольшие габаритные размеры стержневого ящика -200×110×40/40 мм.

Расход воздуха на один цикл -3 дм3 .

Мощность электродвигателя-24 кВт.

Габаритные размеры-2330×2300×2295 мм.

Масса-5800кг.

Производительность машины-240 съёмов/час.

5 КОМПОНОВОЧНАЯ СХЕМА ЛИТЕЙНОГО ЦЕХА

Стержневые отделения следует проектировать с учетом создания направленных кратчайших технологических потоков с расположением однотипного стержневого оборудования на отдельных участках.[1.137]

Компоновочные схемы разрабатывают совместно технологии и архитектур на основе выбранной технологической схемы с учетом изложенных выше архитектурных соображений применительно к условиям данного генерального плана.

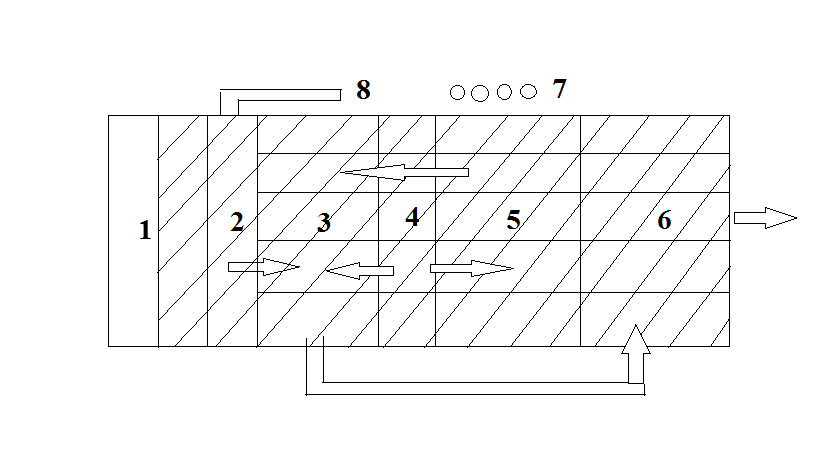

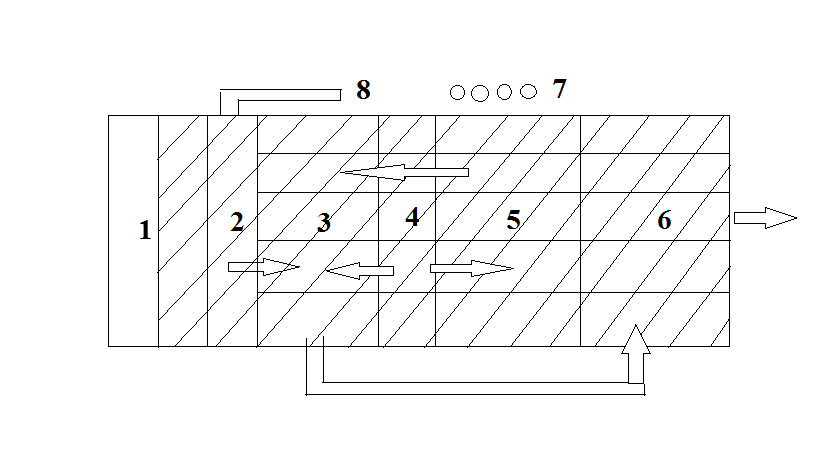

Рисунок 1 − Схема компоновки литейного цеха:

1 - склад шихты; 2 - плавильное отделение; 3 - формовочное отделение; 4 - смесеприготовительное отделение; 5 - стержневое отделение; 6 - обрубочное и грунтовочное отделение; 7 - силосы для песка; 8 - пандус.

Схема используется для чугунолитейных цехов массового и крупносерийного производства большой мощности, выпускающих отливки мелкие и средние по массе. Особенность схемы – последовательное размещение производственных отделений и следовательно большая длинна зданий.[1.279]

6 ХАРАКТЕРИСТИКА ЛИТЕЙНОГО ЦЕХА

Для литейных цехов проектируют здания каркасного типа. Несущий каркас состоит из колонн, установленных на фундаментах связанных балками и фермами. Колонны и опирающиеся на них фермы образуют поперечные рамы, которые связаны в продольном направлении фундаментными обвязочными балками, подкрановыми балками, а также связями жесткости. Каркасы зданий бывают железобетонные сборные, монолитные и сборно-монолитные, а также металлические (стальные).

Выбор строительных конструкций зданий зависит от назначения литейного цеха: массы выпускаемой продукции, применяемого технологического оборудования, способов механизации производства, нагрузок от технологического и кранового оборудования, а также объёмно – планировочного решения здания.

Фундаменты и фундаментальные балки применяют, как правило, сборные, железобетонные. При больших нагрузках на колонны фундаменты имеют значительно большие размеры, что оправдывает использование монолитного железобетона.

Колонны подразделяют на наружные и внутренние. Шаг колонн по наружной оси принимают равным 6 м, по внутренней 12 м, что предопределено длиной ограждающих конструкций (стеновых панелей длинной 6 м), сечение колонн зависит от воспринимаемых ими нагрузок. В зданиях с мостовыми кранами колонны имеют консоли для бескрановых пролётов размерами 40×40 и 40×60 см, для крановых 60×80 и 80×100 см.

Подкрановые балки для кранов Q ≤ 20 т применяют железобетонные таврового сечения, для кранов Q > 20 т при шаге колонн 12м – металлические. При больших грузоподъёмностях кранового оборудования в пролётах в качестве подкрановых балок используют стальные фермы.

Покрытие здания зависит от объёмно – планировочного решения и применяемого материала. В отечественной практике для строительства литейных цехов применяют сборные железобетонные и металлические балки и фермы.

Фермы бывают плоские с параллельными поясами, скатные – раскосные и безраскосные. Для литейных цехов, имеющих большое число вентиляционных коммуникаций, рекомендуют безраскосные фермы. Фермы устанавливают на колонны и на подстропильные фермы в случаях, когда длина плиты перекрытия 6м. подстропильная ферма поддерживает стропильную и опирается на колонны средних рядов, расположенные через 12 м.

7 ОРГАНИЗАЦИЯ РАБОТ НА УЧАСТКЕ

Изготовление стержней на пескодувных и пескострельных машинах в горячих ящиках. Сушка стержней – одна из наиболее продолжительных операций процесса их изготовления. Этого недостатка не имеет способ изготовления стержней из смесей с быстротвердеющими связующими – синтетическими смолами – в горячих стержневых ящиках.

Сущность технологического процесса состоит в том, что стержневая смесь с быстротвердеющими связующими с помощью пескодувной или пескострельной машины вдувается в стержневой ящик, предварительно нагретый до определённой для данного связующего температуры. Под действием теплоты связующее при нагреве затвердевает, придавая прочность стержню. После непродолжительной выдержки (2-3 мин), в зависимости от связующего и размеров стержня, ящик раскрывают и извлекают сухой и прочный стержень.

Преимущества технологического процесса: устранение сушки стержней; высокая прочность и малая осыпаемость стержней в сухом состоянии; хорошая газопроницаемость; высокая точность и качество поверхности; хорошая выбиваемость стержня из отливки.

Недостатки технологического процесса: усложнение конструкции стержневых ящиков, повышение их стоимости.

Технологические режимы изготовления стержней назначают в соответствии со свойствами связующего, размерами и конфигурацией стержня, заданными физико-механическими свойствами стержня.

Оптимальные температуры нагрева стержневых ящиков в зависимости от марки связующего находятся в пределах 220-260 ˚С.

Продолжительность выдержки стержня в ящике зависит от свойств связующего, толщины стенки стержня и его конфигурации и составляет от нескольких секунд до нескольких минут.

Для устранения прилипания стержневой смеси рабочую поверхность ящика покрывают разделительным составом из 3%-ного раствора каучука марки СКТ в уайт-спирите. Его наносят с помощью пульверизатора на поверхность ящика, нагретую до 80-100 ˚С, и подсушивают 10-15 мин. Последующие покрытия наносят при рабочей температуре. Стойкость покрытия 20-50 стержней. [2c. 153-154]

8 ОХРАНА ТРУДА

Специфическими условиями труда стержневых отделений, вредно отражающимися на здоровье рабочих, являются обильное тепловыделение на участках изготовления стержней по горячим ящикам, сушки и подсушки стержней; выделение газов при сушке стержней, изготовленных из смесей, содержащих органические связующие; выделение паров синтетических смол и катализаторов на участках изготовления стержней из ХТС; выделение кварцевой пыли во время работы пескодувных и пескострельных машин.

Проектируя стержневое отделение, необходимо предусматривать мероприятия для безопасных и благоприятных санитарно-гигиенических условий труда:

- принимая метод изготовления стержней по горячим ящикам, обеспечивать местную вытяжную вентиляцию для удаления вредных газов и паров на участке приготовления смеси и на стержневых машинах: скорость движения воздуха в рабочей зоне должна быть ≥ 1 м/с при объёме отсоса 3000 м³/ч на 1 м² зонта; проектируя транспортировку конвейером готовых стержней, полученных по горячим ящикам, предусматривать укрытия трассы конвейера достаточной длины, снабжая их местной отсасывающей вентиляцией;

- принимая в качестве стержневого оборудования пескодувные и пескострельные машины, снабжать их системами местной вытяжной вентиляции.

Конструкцией стержневых пескодувных машин должны быть предусмотрены:

- устройство для очистки стержневого ящика и нанесения разделительного состава

;

- фиксирующие и прижимные устройства, обеспечивающие надежную фиксацию и зажим частей стержневого ящика;

- автоматизация операций зажима стержневых ящиков, надува смеси, подъема и опускания стола, подачи стержневых ящиков под пескодувную головку;

- автоматизация подачи стержневых ящиков под пескодувную головку в конструкции стержневых автоматов;

- блокировки, не допускающие надув смеси до полного поджима стержневого ящика (опоки) к надувной плите, полного перекрытия отверстия для засыпки смеси в пескодувный резервуар, а также опускание стола до полного падения давления в пескодувном резервуаре;

- блокировки и(или) защитные устройства, исключающие травмирование оператора при зажиме стержневых ящиков.[4]

9 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ И ЭНЕРГОСБЕОЕЖЕНИЕ

Научно-техническая революция, ставшая возможной в результате великих открытий в биологии, физике, химии и других науках, охватила во второй половине 20 века многие страны мира. Однако блага, которые она принесла людям, сопровождались и серьезными теневыми явлениями. Это загрязнение атмосферы, морских акваторий и пресноводных водоёмов, нарушение почвенного покрова и иных ландшафтов, истощение в ряде районов лесных ресурсов, уменьшение численности животных. Атмосфера во многих местах земного шара в возрастающей степени загрязняется оксидами серы, азота, углекислым и угарным газами. В водоёмы и реки непрерывно поступают нефть, отходы нефтеперерабатывающей, химической промышленности, мусор.

Проблема защиты окружающей среды – одна из важнейших задач современности. Главную опасность представляет собой загрязнение атмосферы.

Предупреждение образования пыли в литейных цехах затруднено, так как пыль имеет специфические способности, к которым относится большая образивность частиц, наличие мелкодисперсных фракций, высокая температура выбрасываемых газов и плохая смачиваемость пыли. В связи с этим пылеулавливающие устройства должны быть высоконадёжны.

Помимо пылеулавливающих средств необходимо совершенствовать как сам технологический процесс, так и отдельные агрегаты, чтобы не допустить выделение пыли в окружающую среду. Нужно вести изыскания по применению новых технологий, использовать материалы, переработка которых не сопровождается выделением пыли.

Для очистки производственных помещений от пыли и газа применяют местные вытяжки от агрегатов

где Мn прин. –количество оборудования принятое, шт;

Мn расч – количество оборудования расчетное, шт.

Подставляем числовые значения в формулу (2) находим расчет потери времени на смену стержневых ящиков

Подставляя числовые значения в формулу (1) находим число стержневых машин модель 4509А.

Принимаем четыре стержневые машины модели 4509А.

Подставляем числовые значения в формулу (3) находим коэффициент загрузки

Подставляя числовые значения в формулу (1) находим число стержневых машин модель 4532Б.

Подставляя числовые значения в формулу (1) находим число стержневых машин модель 4532Б.

Подставляя числовые значения в формулу (6).

(6)

(6)Принимаем две машины модели 4532Б.

Рассчитываем коэффициент загрузки:

(7)

(7)Технические характеристики выбранного оборудования.

4509А – машина стержневая пескодувная карусельная восьмипозиционная автоматическая с отверждением стержней в нагреваемой оснастке.

Назначение и область применения:

Для изготовления стержней различной конфигурации из увлажнённых термореактивных смесей.

Наибольший размер стержня – 4 дм3.

Рабочая ёмкость резервуара – 25дм3.

Наибольшие габаритные размеры стержневого ящика - 400

300

300 100/100 мм.

100/100 мм.Продолжительность цикла– 24с.

Расход воздуха на один цикл – 4м3

Мощность электродвигателя – 140,5кВт.

Габаритные размеры - 4095

3440

3440 2996 мм.

2996 мм.Масса – 13000 кг.

Производительность машины – 100-150 съёмов/час.

4532Б – машина стержневая пескодувная карусельная восьмипозиционная автоматическая с отверждением стержней в нагреваемой оснастке.

Назначение и область применения:

Для изготовления стержней различной конфигурации из увлажнённых термореактивных смесей.

Наибольший размер стержня-0,63 дм3 .

Наибольшие габаритные размеры стержневого ящика -200×110×40/40 мм.

Расход воздуха на один цикл -3 дм3 .

Мощность электродвигателя-24 кВт.

Габаритные размеры-2330×2300×2295 мм.

Масса-5800кг.

Производительность машины-240 съёмов/час.

5 КОМПОНОВОЧНАЯ СХЕМА ЛИТЕЙНОГО ЦЕХА

Стержневые отделения следует проектировать с учетом создания направленных кратчайших технологических потоков с расположением однотипного стержневого оборудования на отдельных участках.[1.137]

Компоновочные схемы разрабатывают совместно технологии и архитектур на основе выбранной технологической схемы с учетом изложенных выше архитектурных соображений применительно к условиям данного генерального плана.

Рисунок 1 − Схема компоновки литейного цеха:

1 - склад шихты; 2 - плавильное отделение; 3 - формовочное отделение; 4 - смесеприготовительное отделение; 5 - стержневое отделение; 6 - обрубочное и грунтовочное отделение; 7 - силосы для песка; 8 - пандус.

Схема используется для чугунолитейных цехов массового и крупносерийного производства большой мощности, выпускающих отливки мелкие и средние по массе. Особенность схемы – последовательное размещение производственных отделений и следовательно большая длинна зданий.[1.279]

6 ХАРАКТЕРИСТИКА ЛИТЕЙНОГО ЦЕХА

Для литейных цехов проектируют здания каркасного типа. Несущий каркас состоит из колонн, установленных на фундаментах связанных балками и фермами. Колонны и опирающиеся на них фермы образуют поперечные рамы, которые связаны в продольном направлении фундаментными обвязочными балками, подкрановыми балками, а также связями жесткости. Каркасы зданий бывают железобетонные сборные, монолитные и сборно-монолитные, а также металлические (стальные).

Выбор строительных конструкций зданий зависит от назначения литейного цеха: массы выпускаемой продукции, применяемого технологического оборудования, способов механизации производства, нагрузок от технологического и кранового оборудования, а также объёмно – планировочного решения здания.

Фундаменты и фундаментальные балки применяют, как правило, сборные, железобетонные. При больших нагрузках на колонны фундаменты имеют значительно большие размеры, что оправдывает использование монолитного железобетона.

Колонны подразделяют на наружные и внутренние. Шаг колонн по наружной оси принимают равным 6 м, по внутренней 12 м, что предопределено длиной ограждающих конструкций (стеновых панелей длинной 6 м), сечение колонн зависит от воспринимаемых ими нагрузок. В зданиях с мостовыми кранами колонны имеют консоли для бескрановых пролётов размерами 40×40 и 40×60 см, для крановых 60×80 и 80×100 см.

Подкрановые балки для кранов Q ≤ 20 т применяют железобетонные таврового сечения, для кранов Q > 20 т при шаге колонн 12м – металлические. При больших грузоподъёмностях кранового оборудования в пролётах в качестве подкрановых балок используют стальные фермы.

Покрытие здания зависит от объёмно – планировочного решения и применяемого материала. В отечественной практике для строительства литейных цехов применяют сборные железобетонные и металлические балки и фермы.

Фермы бывают плоские с параллельными поясами, скатные – раскосные и безраскосные. Для литейных цехов, имеющих большое число вентиляционных коммуникаций, рекомендуют безраскосные фермы. Фермы устанавливают на колонны и на подстропильные фермы в случаях, когда длина плиты перекрытия 6м. подстропильная ферма поддерживает стропильную и опирается на колонны средних рядов, расположенные через 12 м.

7 ОРГАНИЗАЦИЯ РАБОТ НА УЧАСТКЕ

Изготовление стержней на пескодувных и пескострельных машинах в горячих ящиках. Сушка стержней – одна из наиболее продолжительных операций процесса их изготовления. Этого недостатка не имеет способ изготовления стержней из смесей с быстротвердеющими связующими – синтетическими смолами – в горячих стержневых ящиках.

Сущность технологического процесса состоит в том, что стержневая смесь с быстротвердеющими связующими с помощью пескодувной или пескострельной машины вдувается в стержневой ящик, предварительно нагретый до определённой для данного связующего температуры. Под действием теплоты связующее при нагреве затвердевает, придавая прочность стержню. После непродолжительной выдержки (2-3 мин), в зависимости от связующего и размеров стержня, ящик раскрывают и извлекают сухой и прочный стержень.

Преимущества технологического процесса: устранение сушки стержней; высокая прочность и малая осыпаемость стержней в сухом состоянии; хорошая газопроницаемость; высокая точность и качество поверхности; хорошая выбиваемость стержня из отливки.

Недостатки технологического процесса: усложнение конструкции стержневых ящиков, повышение их стоимости.

Технологические режимы изготовления стержней назначают в соответствии со свойствами связующего, размерами и конфигурацией стержня, заданными физико-механическими свойствами стержня.

Оптимальные температуры нагрева стержневых ящиков в зависимости от марки связующего находятся в пределах 220-260 ˚С.

Продолжительность выдержки стержня в ящике зависит от свойств связующего, толщины стенки стержня и его конфигурации и составляет от нескольких секунд до нескольких минут.

Для устранения прилипания стержневой смеси рабочую поверхность ящика покрывают разделительным составом из 3%-ного раствора каучука марки СКТ в уайт-спирите. Его наносят с помощью пульверизатора на поверхность ящика, нагретую до 80-100 ˚С, и подсушивают 10-15 мин. Последующие покрытия наносят при рабочей температуре. Стойкость покрытия 20-50 стержней. [2c. 153-154]

8 ОХРАНА ТРУДА

Специфическими условиями труда стержневых отделений, вредно отражающимися на здоровье рабочих, являются обильное тепловыделение на участках изготовления стержней по горячим ящикам, сушки и подсушки стержней; выделение газов при сушке стержней, изготовленных из смесей, содержащих органические связующие; выделение паров синтетических смол и катализаторов на участках изготовления стержней из ХТС; выделение кварцевой пыли во время работы пескодувных и пескострельных машин.

Проектируя стержневое отделение, необходимо предусматривать мероприятия для безопасных и благоприятных санитарно-гигиенических условий труда:

- принимая метод изготовления стержней по горячим ящикам, обеспечивать местную вытяжную вентиляцию для удаления вредных газов и паров на участке приготовления смеси и на стержневых машинах: скорость движения воздуха в рабочей зоне должна быть ≥ 1 м/с при объёме отсоса 3000 м³/ч на 1 м² зонта; проектируя транспортировку конвейером готовых стержней, полученных по горячим ящикам, предусматривать укрытия трассы конвейера достаточной длины, снабжая их местной отсасывающей вентиляцией;

- принимая в качестве стержневого оборудования пескодувные и пескострельные машины, снабжать их системами местной вытяжной вентиляции.

Конструкцией стержневых пескодувных машин должны быть предусмотрены:

- устройство для очистки стержневого ящика и нанесения разделительного состава

;

- фиксирующие и прижимные устройства, обеспечивающие надежную фиксацию и зажим частей стержневого ящика;

- автоматизация операций зажима стержневых ящиков, надува смеси, подъема и опускания стола, подачи стержневых ящиков под пескодувную головку;

- автоматизация подачи стержневых ящиков под пескодувную головку в конструкции стержневых автоматов;

- блокировки, не допускающие надув смеси до полного поджима стержневого ящика (опоки) к надувной плите, полного перекрытия отверстия для засыпки смеси в пескодувный резервуар, а также опускание стола до полного падения давления в пескодувном резервуаре;

- блокировки и(или) защитные устройства, исключающие травмирование оператора при зажиме стержневых ящиков.[4]

9 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ И ЭНЕРГОСБЕОЕЖЕНИЕ

Научно-техническая революция, ставшая возможной в результате великих открытий в биологии, физике, химии и других науках, охватила во второй половине 20 века многие страны мира. Однако блага, которые она принесла людям, сопровождались и серьезными теневыми явлениями. Это загрязнение атмосферы, морских акваторий и пресноводных водоёмов, нарушение почвенного покрова и иных ландшафтов, истощение в ряде районов лесных ресурсов, уменьшение численности животных. Атмосфера во многих местах земного шара в возрастающей степени загрязняется оксидами серы, азота, углекислым и угарным газами. В водоёмы и реки непрерывно поступают нефть, отходы нефтеперерабатывающей, химической промышленности, мусор.

Проблема защиты окружающей среды – одна из важнейших задач современности. Главную опасность представляет собой загрязнение атмосферы.

Предупреждение образования пыли в литейных цехах затруднено, так как пыль имеет специфические способности, к которым относится большая образивность частиц, наличие мелкодисперсных фракций, высокая температура выбрасываемых газов и плохая смачиваемость пыли. В связи с этим пылеулавливающие устройства должны быть высоконадёжны.

Помимо пылеулавливающих средств необходимо совершенствовать как сам технологический процесс, так и отдельные агрегаты, чтобы не допустить выделение пыли в окружающую среду. Нужно вести изыскания по применению новых технологий, использовать материалы, переработка которых не сопровождается выделением пыли.

Для очистки производственных помещений от пыли и газа применяют местные вытяжки от агрегатов