Файл: Задача 1 3 Задача 2 6 Задача 3 9 Библиографический список 13.docx

Добавлен: 24.10.2023

Просмотров: 84

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ОГЛАВЛЕНИЕ

Задача 1.1 3

Задача 1.2 6

Задача 1.3 9

Библиографический список 13

ЗАДАЧА 1.1

На токарно-винторезном станке 16К20 производится черновое обтачивание на проход шейки вала диаметром D=130 мм до диаметра d=128h11 мм. Длина обрабатываемой поверхности l=65 мм, длина вала l1=125 мм. Заготовка представляет собой отливку без корки из стали 40 с пределом прочности σв=600 МПа. Заготовка крепится в центрах. Система СПИД - жесткая. Обтачивание на проход получистовое; параметр шероховатости поверхности Rz=20 мкм.

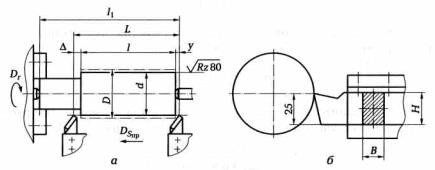

Эскиз обработки заготовки и схема установки резца приведены на рис.1.

Необходимо: выбрать режущий инструмент, назначить режимы резания (с использованием нормативных таблиц), определить основное время.

Рисунок 1 – Эскиз обработки заготовки (а) и схема установки резца (б)

-

Для обработки стали принимаем токарный проходной резец прямой правый. Режущая часть резца оснащена пластиной из твердого сплава Т5К6 [1 табл. 5 на с, 120]; материал корпуса резца — сталь 45.

Выбираем размеры поперечного сечения корпуса резца. У станка 16К20 расстояние от опорной плоскости резца в резцедержателе до линии центров

25 мм. Поэтому для установки резца на станке вершиной по центру принимается высота его корпуса Н=25 мм. Размеру Н соответствует по стандарту размер ширины корпуса В=16 мм, т. е. принимаем ВхН=16x25. Длину проходного резца выбирают 100—250 мм, она зависит в основном от

размеров резцедержателя станка и типа резца, принимаем 150 мм.

Геометрические элементы резца выбираем по [2, табл. 3,7]. Форму заточки передней поверхности принимаем плоскую с положительным передним углом и отрицательной фаской γф=-5º. Длина фаски f=0,6 мм.

Передний и задний углы выбираем по [2, табл.1.10]: α = 12°, ɣ=10°. При чистовом точении стали λ=-2…-4° [2, табл.1.2]. Принимаем λ=-3°.

Главный угол в плане при точении заготовки в условиях жесткой системы φ =45° [2, табл.1.3].

Принимаем радиус при вершине резца r = 0,5 мм [1, табл.5].

-

Назначаем режим резания по нормативам [2],

-

Устанавливаем глубину резания. Точение чистовое, припуск на обработку удаляем за один рабочий ход. Глубина резания при наружном точении равна

t =(D-d)/2 = (130 – 128)/2=1 мм,

где D – диаметр обрабатываемой поверхности, мм; d – диаметр обработанной поверхности, мм.

-

Назначаем подачу [2, табл.3.20]: для чистового точения стали с пределом прочности σв=600 МПа диаметром до 400 мм с глубиной резания до до 3 мм и сечении державки резца 16х25 рекомендуется подача S0=0,4-0,55 мм/об. Корректируем выбранную подачу по паспорту станка S0=0,4 мм/об. -

Назначаем период стойкости резца Т=60 мин [2, табл.1.7].

Допустимый износ резца из твердого сплава по задней поверхности для черновой обработки стали h3 =0,4…0,6 мм [2, табл.1.5].

-

Определяем скорость главного движения резания, допускаемую режущими свойствами резца:

Vи=VTa6n

Kv.

Здесь табличная скорость резания Vтабл =199м/мин [2, табл.3.32]. Поправочный коэффициент на скорость резания при точении [2,

табл.3.33.

KV KMV KTV KИV KV

в зависимости от обрабатываемого материала (сталь 40 с пределом

прочности σв=600 МПа)

KMV

1,15 ,

в зависимости от периода стойкости резца KTV 0,95,

в зависимости от материала инструмента

KИV

1,

в зависимости от величины главного угла в плане KV

Тогда

0,92.

KV 1,15 0,95 1 0,92 1

Тогда

V199 1 199 м/ мин

-

Определяем частоту вращения шпинделя, соответствующую найденной скорости:

n 1000Vи

D

1000 199 495,1 мин1

3.14 128

-

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения nд=400 об/мин. -

Определяем действительную скорость главного движения резания:

V Dnдд1000

3,14 23400 90.3м/ мин

1000

-

. Определение мощность, затрачиваемую на резание. Из-за отсутствия данных о мощности резания определяем силу резания:

Px,y,z

10Cp

tx SyVn K

o

p

Для заданных условий обработки СРz=300, xPz,=1,0, yPz,=0,75, nPz=-0,15. .

Кр - общий поправочный коэффициент, представляющий собой произведение поправочных коэффициентов на механические свойства обрабатываемого материала и на выбранные геометрические параметры резца

КРг= КмрКφрКγрКλ рКгр,

где Кмр- поправочный коэффициент, учитывающий влияние качества

600 0,75

обрабатываемого материала. KMp 750 0,84

По [3 табл. 23, с. 374] Кφр=1,0, Кγр=1,0, Кλр =1,0 -поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента.

z

P 10 300 1,351,0 0,70,75 90.30,15 0,84 1,0 1,0 1,0 1325Н

Определяем мощность, затрачиваемую на резание

N'

PzVст

1020 60

1325 90.3 1.95

1020 60

кВт.

-

Проверяем, достаточна ли мощность привода станка. Необходимо, чтобы Nрез ≤Nшп- Мощность на шпинделе станка

Nmin=Nдη.

У станка 16К20 Nд=10 кВт; η=0,75; Nmin=10*0,75=7,5 кВт. Следовательно, Nрез<Nmu(1,7< 7,5), т. е. обработка возможна.

-

Рассчитаем основное машинное время.

,

Li

То nS

0

где i— число рабочих ходов.

Длина рабочего хода резца L=I+у+Δ мм.

Врезание резца у=t ctg φ=1,35ctg90° =0 мм. Перебег резца Δ=1…3 мм; принимаем Δ=2 мм.

Тогда L=165 +0+2=167 мм;

i= 1;

То

167 1

1250 0,7

0,19мин.

ЗАДАЧА 1.2

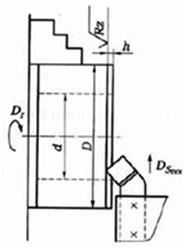

На токарно-винторезном станке 16К20 подрезается торца D=85 мм до d=65 мм. Припуск на обработку (на сторону) h=2,5 мм. Подрезка торца черновая Rz80 мкм. Материал заготовки серый чугун твердостью 190 НВ. Отливка без корки. Система СПИД жесткая. Эскиз обработки показан на рис.2.

Рисунок 2 – Схема подрезки торца

Требуется выбрать режущий инструмент, назначить режим резания (рассчитать по формулам допускаемую резцом скорость главного движения резания, а также мощность резания) и определить машинное время.

Выбор резца и его геометрических элементов.

Выбираем токарный проходной отогнутый правый резец. Материал режущей пластины — твердый сплав ВК6 [2, табл. 3.13]. Материал корпуса резца — сталь 45. Размеры сечения корпуса резца В х Н = 16х25 мм. Длина резца 140 мм [5, табл. 4].

Геометрические элементы резца выбираем по [4, табл. 3.7]. Форму заточки передней поверхности принимаем плоскую с положительным передним углом, так как обрабатываемый материал – чугун.

-

для обработки серого чугуна передний угол ɣ=5° - 7°, принимаем ɣ=6° -

для чернового точения α = 6° - 8°, принимаем α=80; -

при нормальной жесткости системы СПИД для наружного чернового точения принимаем главный угол в плане φ =45°; -

вспомогательный угол в плане принимаем равным φ1 =45°.

2. Назначение режима резания [2].

-

Устанавливаем глубину резания t. Припуск на обработку удаляем за один проход (в данном случае это возможно, так как припуск относительно небольшой). Глубина резания равна припуску на сторону: