ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 44

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 Конструкторская часть

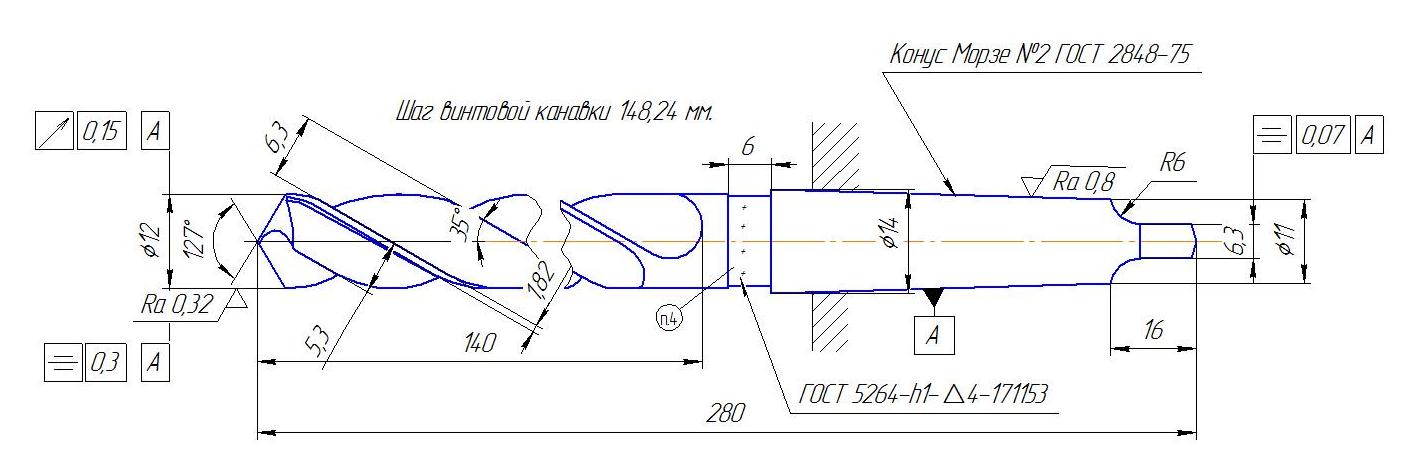

3.1 Расчет и конструирование спирального сверла Ø 12

Сверло спиральное

Рисунок 4 – Сверло спиральное

1) Определение диаметра сверла.

По ГОСТ 10903-77 находим необходимый диаметр сверла для предварительной обработки 12 мм.

2) Определение режимов резания по нормативам.

Назначение подачи:

s = 0,25мм/об.

Определение скорости резания, допускаемой режущими свойствами сверла.

υ = 26,7м/мин.

Определение осевой силы.

| | |

Где Cр – поправочный коэффициент, для сверления деталей из конструкционной углеродистой стали сверлом из быстрорежущей стали Cр = 68;

q = 1,0; y = 0,7 – показатели степени;

Kр – коэффициент, учитывающий фактические условия обработки,

| | |

где Kмр – поправочный коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

n = 0,75 – показатель степени;

Определение крутящего момента от сил сопротивления резания при сверлении.

| | |

где Cм – поправочный коэффициент, для сверления деталей из конструкционной углеродистой стали сверлом из быстрорежущей стали Cм = 0,0345; [4, с. 281]

q = 2,0; y = 0,8 – показатели степени;

3) Определение номера конуса Морзе хвостовика сверла.

Момент трения между хвостовиком и втулкой определяется по формуле:

| | |

Приравниваем момент трения к максимальному моменту сил сопротивлению резания, т.е. к моменту, создающемуся при работе затупившимся сверлом, который увеличивается до трех раз по сравнению с моментом, принятым для нормальной работы сверла.

| | |

Средний диаметр конуса хвостовика,

| | |

Или

| | |

Где μ – коэффициент трения стали по стали, μ = 0,096;

θ – угол большинства конусов Морзе, θ = 1º26΄16΄΄;

Δθ – отклонение угла конуса, Δθ = 5΄;

По ГОСТ 25557-82 выбираем ближайший больший конус, т.е. конус Морзе №2 с лапкой, со следующими основными конструкционными размерами: D1 = 18мм; d2 = 14мм; l4 = 80мм; конусность 1:20,020 = 0,04995 или угол θ = 1º25΄52΄΄.

Остальные размеры хвостовика указываются на чертеже инструмента.

4) Определение длины сверла.

Общую длину сверла L, длину рабочей части l и длину хвостовика и шейки l2 принимаем по ГОСТ 10908-77: L = 223мм; l = 125мм; l2 = 92мм. При наличии у обрабатываемой заготовки выступающих частей, высокой кондукторной втулки или исходя из других конструктивных соображений, длина рабочей части или шейки может быть изменена.

5) Определение геометрических и конструктивных параметров рабочей части сверла по нормативам.

Для двойной заточки с подточкой перемычки: угол наклона винтовой канавки ω = 30º; углы между режущими кромками 2φ = 118º, 2φ0 = 70º; задний угол α = 12º; угол наклона поперечной кромки ψ = 55º; размеры подточенной части перемычки: A = 2,5мм; l = 5мм; шаг винтовой канавки,

. (38) . (38) | |

6) Выбор толщины сердцевины сверла.

Для сверл диаметром D = 12,0 – 80,0мм толщина сердцевины у переднего конца сверла равна dc = (0,14 – 0,25) ∙ D. Принимаем dc = 0,14 ∙ D.

| | |

Утолщение сердцевины по направлению к хвостовику 1,4 – 1,8мм на 100мм длины рабочей части сверла. Принимаем это утолщение равным 1,5мм.

7) Определение обратной конусности сверла (уменьшение диаметра по направлению к хвостовику).

Для сверл диаметром D > 6мм обратная конусность равна 0,04 – 0,10 на 100мм длины рабочей части. Принимаем 0,07мм.

8) Определение ширины ленточки (вспомогательной задней поверхности лезвия) и высоты затылка по спине.

Для сверл диаметром D = 12 мм ширина ленточки fо = 1,2мм; высота затылка по спине K = 0,6мм.

9) Определение ширины пера.

Ширина пера определяется по формуле:

| | |

10) Определение геометрических элементов профиля фрезы для фрезерования канавки сверла.

Воспользуемся упрощенным аналитическим методом.

Больший радиус профиля:

| | |

где

(41) (41) | |

(42) (42) | |

| | |

Где Dф – диаметр фрезы, принимаем диаметр фрезы равным

тогда Cф

= 1;

Меньший радиус профиля:

где

Ширина профиля:

B = Rо + Rм (46)

B= 8,53 + 3,26 = 11,79мм.

По найденным размерам строим профиль канавочной фрезы (рис. 7).

11) Устанавливаем основные технические требования и допуски на размеры сверла по ГОСТ 885-77.

Предельные отклонения диаметров сверла D = 12h9(-0,043)мм. Допуск на общую длину и длину рабочей части сверла равен удвоенному допуску по 14 квалитету точности с симметричным расположением предельных отклонений ±IT14/2 по ГОСТ 25347-82. Предельные отклонения размеров конуса хвостовика устанавливают по ГОСТ 2848-75 (степень точности АТ8). Радиальное биение рабочей части сверла относительно оси хвостовика не должно превышать 0,15мм. Углы 2φ = 118º ± 2º; 2φ0 = 70º+ 5º. Угол наклона винтовой канавки ω = 30º- 2º.

Предельные отклонения размеров подточки перемычки режущей части сверла + 0,5мм. Твердость рабочей части сверла 63 – 66 HRCэ, у лапки хвостовика сверла 32 – 47 HRCэ.

4. Охрана труда и противопожарная безопасность

Охраной труда называется система государственных мероприятий, обеспечивающих безопасность для жизни и здоровья трудящихся в условиях выполнения производственной работы. Трудовое законодательство и нормативное регулирование вопросов охраны труда являются важными элементами правового обеспечения социально-экономических отношений в обществе и сознания здоровья и безопасных условий труда для работников.

Полностью безопасных и безвредных производств не существует. Задача охраны труда – свести к минимальной вероятность поражения или заболевания работающего с одновременным обеспечением комфорта при максимальной производительности труда. Реальные производственные условия характеризуются, как правило, наличием некоторых опасных и вредных производственных факторов. Обработка металлов резанием продолжает оставаться одним из основных способов получения точных размеров и форм деталей машин и приборов. Профессия станочника является самой многочисленной в машиностроительной промышленности.

На проектируемом участке опасными факторами могут быть движущиеся части производственного оборудования, горячие после обработки детали, стружка обрабатываемых заготовок, осколки инструментов, высокое напряжение в электрической сети или статическое электричество, при котором может произойти замыкание через тело человека, возможность падения с высоты деталей и предметов (на участке имеется мостовой кран). Вредными факторами являются повышенная запыленность и загазованность воздуха рабочей зоны, испарения от охлаждающей жидкости, вибрация и шум от работающих станков.

Работа на станках связана с непосредственным контактом человека (станочника) и машины (станка), что требует внимания к задачам создания безопасных условий труда.

Эти задачи решаются комплексно:

- непрерывным повышением безопасности самих станков, то есть оснащением их все более совершенными средствами безопасности в процессе проектирования, изготовления и модернизации;

- совершенствованием организации рабочего места станочника, механизацией вспомогательных операций;

- повышением квалификации рабочих, совершенствованием их знаний в области безопасности труда, освоением ими передовых методов и приемов работы на станках, повышением дисциплины труда.

Система охраны труда работающих предназначена для создания безопасной работы персонала и организации мероприятий по созданию высокого общего уровня производственной среды и культуры производства.

Администрация предприятия обеспечивает надлежащее техническое оборудование всех рабочих мест и создает на них условия работы, соответствующее правилам по охране труда (правилам по технике безопасности, санитарным нормам и правилам).

Действующее трудовое законодательство устанавливает, что ответственность за организацию труда в целом по предприятию несут директор и главный инженер. По отдельным подразделениям такая ответственность возложена на руководителей цехов, участков, служб. Непосредственное руководство организацией охраны труда на предприятии осуществляется главным инженером предприятия.

В целях охраны труда КЗоТ РБ возлагает на администрацию предприятия