Файл: 1Технологический анализ чертежа 4 1Общая информация о детали 4.docx

Добавлен: 25.10.2023

Просмотров: 386

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Анализ поверхностей детали и технических требований, способ их достижения

Определение типа производства и организационной формы производства

Определение коэффициента закрепления операции

Выбор организационной формы производства

Экономическое обоснование целесообразности выбранного метода

Разработка операционного технологического процесса

Расчет диаметральных операционных размеров назначение припусков на обработку

Расчет режимов резания и основного технологического времени

Нормирование технологического процесса

Определение количества необходимого оборудования и его загрузки

Содержание

1Технологический анализ чертежа 4

1.1Общая информация о детали 4

1.2Анализ поверхностей детали и технических требований, способ их достижения 6

1.3Показатели технологичности детали. Общее заключение по технологичности детали 7

2Определение типа производства и организационной формы производства 10

2.1Определение штучно-калькуляционного времени 10

2.1.1Определение коэффициента закрепления операции 12

2.1.2Выбор организационной формы производства 17

2.2Выбор метода получения заготовок 19

2.2.1Сравнительный анализ двух наиболее рациональных методов получения заготовок 19

2.2.2Экономическое обоснование целесообразности выбранного метода 25

2.3Разработка маршрутного технологического процесса 27

2.3.1Разработка маршрута обработки поверхности детали 27

2.3.2Обоснование перечня и последовательности операций ТП 28

2.3.3 Разработка плана операций технологического процесса, выбор оборудования, приспособлений, режущего, вспомогательного и мерительного инструментов. 30

2.4Разработка операционного технологического процесса 38

2.4.1Выбор технологических баз и назначение операционных размеров 38

2.4.2Расчет диаметральных операционных размеров назначение припусков на обработку 43

2.4.3Расчет режимов резания и основного технологического времени 48

2.4.4Нормирование технологического процесса 51

2.4.5Определение количества необходимого оборудования и его загрузки 54

Построение диаграмм загрузки 56

Введение

Отрасль промышленности включает в себя такие наукоемкие производства, как станкостроение, самолетостроение. От успеха развития машиностроения зависит, практически, все: в первую очередь – это экономическое состояние страны, ее рейтинг среди европейских стран-производителей первоклассной техники, с которыми нам постоянно приходится конкурировать. Кроме того, повышение обороноспособности страны немыслимо без суперсовременных оборонительных комплексов, темпы развития и совершенствования которых напрямую связаны с уровнем развития машиностроения. Наша современная жизнь вообще немыслима без техники: она нас окружает и дома, и на работе и везде, где бы мы только ни были. Возможности современной техники практически безграничны: еще двадцать лет назад никто и подумать не мог о том, что в двадцать первом веке появится, например, такой вид развлечения, как космический туризм.

Повышению уровня развития машиностроительного производства во многом способствовало и развитие станкостроения, т.е. производства средств производства, потому что невозможно создать высокотехнологичную машину с помощью устаревшего изношенного оборудования. Поэтому повышение уровня машиностроительного производства напрямую связано с развитием и совершенствованием науки “Технология станкостроения”, которая изучает сам процесс производства, методы и способы получения высокотехнологичных и высокоточных деталей, из которых в дальнейшем будут собраны различные современные механизмы и машины в целом. Само машиностроительное производство невозможно без участия технически грамотного инженера – технолога, который, являясь проектировщиком и разработчиком технологий изготовления отдельных деталей, характеризуется как самое главное лицо, от знания и умения которого зависит точность, технологичность и экономичность всего производства.

Целью ВКР является: Проектирование автоматизированного участка по изготовлению детали «Фланцевый вал».

Задача ВКР:

1. Произвести расчёт технико-экономического обоснования выбора заготовки.

2. Спроектировать технологический процесс.

3. Рассчитать и выбрать оптимальные режимы резания.

4. Выполнить нормирование технологического процесса.

5. Определение количества необходимого оборудования и его загрузки.

6. Проектирование станочного приспособления и роботизированного комплекса.

Актуальность ВКР: Разработанный технологический процесс должен обеспечивать снижение себестоимости изготовления детали и способствовать повышению производительности труда и улучшению условий труда

-

Технологический анализ чертежа

-

Общая информация о детали

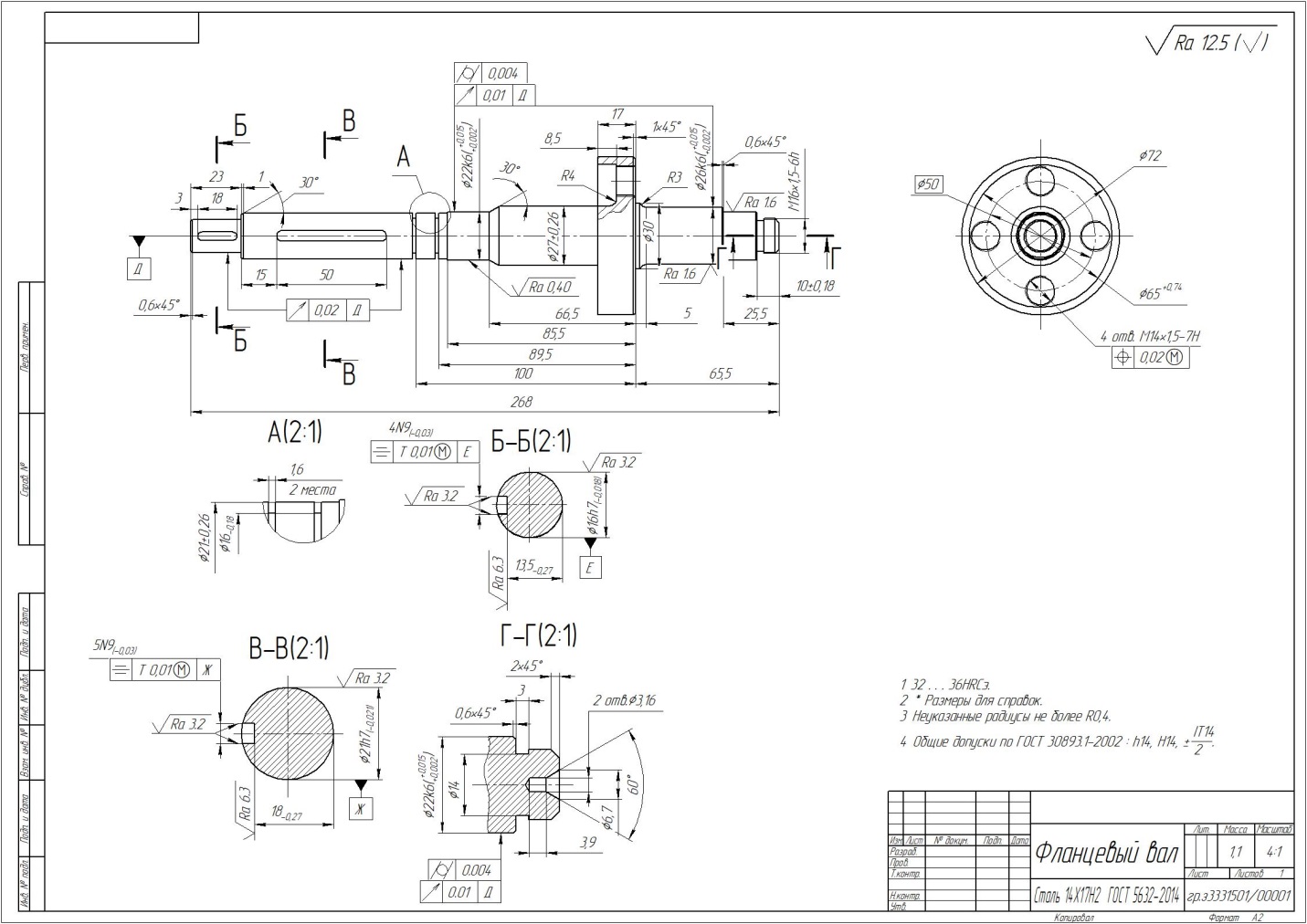

Деталь «Фланцевый вал» (рис.1.1) изготавливается из стали 14Х17Н1 ГОСТ 5632-2014. Это нержавеющая сталь на железоникелевой основе, предназначенной для работы в коррозионноактивных средах и при высоких температурах.

Назначение: Рабочие лопатки, диски, валы, втулки и другие детали, а также детали, работающие в агрессивных средах и при пониженных температурах в химической, авиационной и других отраслях промышленности

Рисунок 1.1 – Исходный чертёж фланцевого вала

Химический состав и механические свойства материала приведены ниже (таблица 1.1-1.2).

Таблица 1.1 – Химический состав стали 14Х17Н1 ГОСТ 5632-2014

| Марка стали или сплава | Массовая доля элементов, % | |||||||||

| Обозначение | Условное обозначение | Углерод | Кремний | Марганец | Хром | Никель | Ниобий | Железо | Сера | Фосфор |

| Не более | ||||||||||

| 14Х17Н2 | ЭИ268 | 0,11 — 0,17 | Не более 0,80 | Не более 0,80 | 16,00— 18,00 | 1,50— 2,50 | — | Осн. | 0,025 | 0,030 |

Твердость по Бринеллю HB 10-1 = 285 МПа горячекатаной и кованой заготовки, после отжига и HB 10-1 = 228–293 Мпа после закалки и отпуска.

Таблица 1.2 – Механические свойства металлопродукции

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / см2) | HB(HRCэ), не более |

| ГОСТ 5949-75 | Прутки. Закалка 975-1040 °С, масло. Отпуск 275-350 °С, воздух. Закалка 1000-1030 °С, масло. Отпуск 620-660 °С, воздух | 60 | 835 635 | 1080 835 | 10 16 | 30 55 | 49 75 | - - |

| ГОСТ 7350-77 | Листы горячекатаные или холоднокатаные. Закалка 960-1050 °С, вода или воздух. Отпуск 275-350 °С, воздух (образцы поперечные). | Образцы | 882 | 1078 | 10 | - | - | - |

| ГОСТ 25054-81 | Поковки. Закалка 980-1020 °С, масло. Отпуск 680-700 °С, воздух. | До 1000 | 637 | 784 | 12 | 30 | 49 | 248-293 |

| Поковки. Закалка 1000-1030 °С, масло. Двойной отпуск 665-675 °С, печь или воздух. | До 100 | 540 | 690 | 15 | 40 | 59 | 228-269 |

Анализ поверхностей детали и технических требований, способ их достижения

В данном пункте описываются следующие технические параметры детали:

-

точность размеров; -

точность формы; -

точность расположения; -

шероховатость поверхности; -

физико-механические свойства.

Анализ точности размеров детали «Фланцевый вал» до IT14.

IT6: Ø22k6; Ø26k6.

IT7: Ø21h7; Ø16h7.

Остальные размеры выполнены по IT14.

Анализ допуска формы и допуска взаимного расположения.

Анализ шероховатости поверхности.

Ra 1,6 – Шероховатость наружных цилиндрических поверхностей Ø22k6, Ø26k6.

Ra 3,2 – Шероховатость ширины шпоночных пазов и наружных цилиндрических поверхностей Ø16h7, Ø21h7.

Ra 6,3 – Шероховатость глубины шпоночных пазов.

Остальные поверхности выполнены в пределах Ra 12,5.

-

Показатели технологичности детали. Общее заключение по технологичности детали

Цель такого анализа – выявление недостатков конструкции по сведениям, содержащимся в чертежах и технических требованиях, а также возможное улучшение технологичности рассматриваемой конструкции.

Качественная оценка детали на технологичность.

Деталь изготавливается из стали 14Х17Н1 ГОСТ 5632-2014. Это нержавеющая сталь на железоникелевой основе, предназначенной для работы в коррозионноактивных средах и при высоких температурах.

Форма заготовки и её размеры максимально приближены к форме и размерам готовой детали. Метод формообразования – поковка. После окончательной обработки деталь отправляется на сборку.

Размеры и поверхности детали имеют оптимальные степень точности и шероховатость. Поверхности детали удобны для базирования. Конструкция детали обеспечивает возможность применения типовых технологических процессов. Увеличение трудоёмкости вызывает наличие шпоночного паза т.к. требует применение специального режущего и мерительного инструмента. Все поверхности удобны для базирования и обработки, в целом деталь является технологичной.

Коэффициент стандартизации рассчитываем по формуле:

где

– число стандартных размеров поверхностей деталей, подлежащие механической обработке;

– число стандартных размеров поверхностей деталей, подлежащие механической обработке; Д – общее число размеров поверхностей деталей, подлежащие механической обработке.

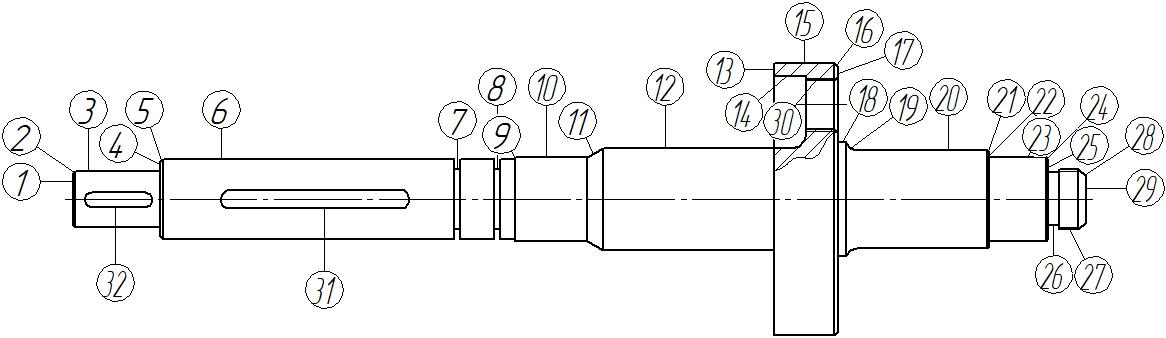

Рисунок 1.2 – Обрабатываемые поверхности детали

Коэффициент использования материала рассчитываем по формуле:

где

- масса детали,

- масса детали,  - масса заготовки.

- масса заготовки.

Рассчитываем коэффициент точности:

где

– средняя точность всех размеров поверхностей, подлежащих обработке, рассчитывается по формуле:

– средняя точность всех размеров поверхностей, подлежащих обработке, рассчитывается по формуле:

где

– квалитет точности размера;

– квалитет точности размера;  – количество размеров соответствующего квалитета точности.

– количество размеров соответствующего квалитета точности.

подставляем в формулу (1.3)

Рассчитываем коэффициент шероховатости:

где

– среднее числовое значение параметра шероховатости по всем поверхностям детали.

– среднее числовое значение параметра шероховатости по всем поверхностям детали.

Так как

, а

, а  то по количественным показателям оценки технологичности детали деталь является технологичной.

то по количественным показателям оценки технологичности детали деталь является технологичной.- 1 2 3 4 5 6 7 8 9 ... 13

Определение типа производства и организационной формы производства

-

Определение штучно-калькуляционного времени

Определяем штучное время по формуле:

где

основное технологическое время;

основное технологическое время;  вспомогательное время на операцию;

вспомогательное время на операцию; время обслуживания рабочего места;

время обслуживания рабочего места; время, на отдых и личные надобности,

время, на отдых и личные надобности,  ;

;

где

– основное время на обработку детали,

– основное время на обработку детали,  – вспомогательное время, рассчитываем по формуле

– вспомогательное время, рассчитываем по формуле

где

– время на установку и снятие детали

– время на установку и снятие детали  – время на переход,

– время на переход, Время обслуживания рабочего места

технологическое обслуживание рабочего места,

технологическое обслуживание рабочего места, ;

; время организационного обслуживания рабочего места

время организационного обслуживания рабочего места