Файл: 1 Общая часть 4 1 Назначение и краткая характеристика оборудования 4.docx

Добавлен: 25.10.2023

Просмотров: 91

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение 3

1 Общая часть 4

1.1 Назначение и краткая характеристика оборудования 4

1.2 Принцип действия электрооборудования и систем управления 5

2 Технологическая часть 6

2.1 Расчет и выбор электропривода электроустановки 6

2.2 Разработка техзадания на электрическую схему управления электроприводом установки 7

2.3 Разработка принципиальной электрической схемы управления электроприводом установки 8

2.4 Описание принципиальной электрической схемы управления электроприводом установки 9

3 Расчетно-конструкторская часть 11

3.1 Расчет и выбор электрических аппаратов и элементов электрических

схем 11

3.1.1 Выбор электромагнитных пускателей 11 3.1.2 Выбор реле времени 13

3.1.3 Выбор сигнальных ламп и ламп местного освещения 14

3.1.4 Выбор аппаратов ручного управления 15

3.1.5 Расчет и выбор трансформаторов 19

3.2 Выбор аппаратов защиты 20

3.2.1 Выбор предохранителей 21

3.2.2 Выбор автоматических выключателей 22

3.2.3 Выбор теплового реле 23

3.3 Расчет и выбор проводов и кабелей 24

Заключение 25

Список использованной литературы 26

Спецификация оборудования и материалов

Введение

Транспортеры – весьма востребованное оборудование во всех хозяйственных сферах. Один из самых удобный в пользовании и эффективных в функциональности агрегатов – конвейер ленточный, представляющий собой транспортер безостановочного действия. Тяговую и одновременно грузонесущую часть, которой является зацикленная (бесконечная) лента из гибкого материала, приводит в движение электромотор – посредством стационарных роликовых опор через приводной барабан. А они, в свою очередь, приводят в движение ленту.

Сфера применения ленточных транспортеров довольно обширна, в частности, в горнодобывающей промышленности (карьерах, шахтах, проходках). Здесь конвейер ленточный используется для перемещения каменной и рудной породы и добытых ископаемых по горизонтальной выработке, в наклонных забоях, для подъема из шахты и дальнейшей транспортировки на погрузку или обогащение. Кроме того, эти транспортеры широко используются на самих горно-обогатительных фабриках, металлургических предприятиях, на теплоцентрали, а шлаки ними перемещаются на овал.

Конвейер ленточный был изобретен российским инженером А.Лопатиным в 1861 году. Он запатентовал транспортер, который назвал «песковозом», а назначение его было перемещать породу на золотодобывающих приисках. Со временем ленточные конвейеры стали более мощными и их начали широко применять в добыче угля, металлических руд, стройматериалов. Появились также агрегаты для наклонных поверхностей и подъема груза на высоту. Современные транспортеры этого типа имеют блочное устройство и взаимозаменяемые узлы, что позволяет собирать их в нужных габаритах и мощности в зависимости от нужд производства.

1 Общая часть

1.1 Назначение и краткая характеристика оборудования

Ленточные конвейеры – незаменимые устройства для перевозки горной массы в очистных и проходческих забоях шахты и их доставки на поверхность. Общая протяжённость конвейерных линий во многих подземных рудниках нередко составляет десятки километров.

В отличие от обычного конвейера, шахтный ленточный конвейер транспортирует тяжёлые грузы и людей в стеснённых условиях. Причём он способен доставлять грузы в пологих пластах, наклонных стволах и даже на поверхности шахты.

Такие конвейеры состоят из замкнутой транспортерной ленты, натянутой на роликовый привод, загрузочного устройства, а также приводной, натяжной и хвостовой станций.

Горную массу на ленту загружает загрузочное устройство. Оно обеспечивает равномерное распределение грузов по центру конвейерной ленты с минимальным износом тягового органа.

В движение грузонесущую ленту приводит один или несколько приводных барабанов, а необходимое натяжение – натяжной барабан. Также любой конвейер оснащён электрическим оборудованием, автоматизированными системами управления, механизмами очистки, взвешивания грузов и прочими узлами.

Вся конструкция поддерживается ставом с металлическими роликоопорами – они выполняют функцию опоры для ветвей ленты шахтного конвейера, а также обеспечивают центрирование хода ленты.

Шахтные ленточные конвейеры отличаются своей протяжённостью, мощностью привода/ов, видом и грузоподъёмностью ленты.

1.2 Принцип действия электрооборудования и систем управления

-

Подается электричество на двигатель. Мощность электродвигателя подбирается индивидуально, для ее расчета используются: тип (масса, габариты) груза, необходимая скорость движения ленты, расстояние от места загрузки до точки выгрузки. -

От электродвигателя к редуктору и далее к валу приводного барабана, передается импульс, приводящий барабан в движение. -

За счет силы трения, возникающей между вращающимся приводным барабаном и внутренней поверхностью ленты, транспортер начинает работать. -

При помощи натяжного барабана лента удерживается в заданных конструкцией рамках и плавно скользит по роликовым опорам. -

Загрузка транспортера может производиться различными способами: с другого транспортера, из дозатора или питателя, из бункера, вручную и др. -

Выгрузка, как правило, осуществляется со стороны расположения концевого барабана в приемный лоток или на другой конвейер.

2 Технологическая часть

2.1 Расчет мощности и выбор электродвигателя установки

Технические данные электропривода механизма:

| Наименование параметра | Условное обозначение | Единица измерения | Значение параметра |

| Производительность | Q | Т/час | 55 |

| Операция | - | - | подъем |

| Длина ленты | L | м | 70 |

| Ширина ленты | B | м | 1,2 |

| Скорость перемещения груза | V | м/с | 1,4 |

| Высота подъема | Н | м | 12 |

| Диаметр барабана | D | м | 0,4 |

| Передаточное число редуктора | ic | - | 30 |

| Напряжение 3-х фазной сети | Uс | В | 380 |

-Рассчитывается мощность ЭП транспортера и выбирается АД:

где K -коэффициент дополнительных потерь, отн.ед;

L - длина ленты конвейера, м;

Pпер - мощность перемещения груза, кВт;

Pпо - мощность подъема груза, кВт;

vл - линейная скорость движения ленты, м/с;

Dб - диаметр барабана, м;

По [Таблице Д.1] при nс = 750 об/мин и Рдр=4,8 кВт выбирается АД общепромышленного назначения, т.АИРМ132М8-У1;

Pном = 5,5 кВт J = 0,074 кг∙м2

nном = 715 об/мин m =82 кг

cos φ = 0,73 Mп/Mном = 2

ὴ = 83% Iп/Iном = 5,3

Iном = 13,8 А Mмакс/Mном = 2,5

Vном = 380 В

Mном = 73,4 Н∙м

2.2 Разработка техзадания на электрическую схему управления электроприводом установки

| |

| |

| |

| |

| |

| |

| |

| |

| № п/п | Основные вопросы | Дополнительные сведения |

| 1 | 2 | 3 |

| 1 | Назначение ЭП: Привод механизма ленточного транспортера | ЛТ – ленточный транспортер Питание от двух независимых источников После принятия звукового сигнала предусмотреть его отключение персоналом Указать вид сигнальной лампы (СЛ): - ЛН, - неоновая - Светодиод (СД) и др. |

| 2 | Технические данные ЭП: - АИРМ132М8-У1 - Длительный режим - 5,5 кВт | |

| 3 | Виды и способы управления ЭП: -Ручное (РУ) (резервное) -Автоматическое (АУ) (основное) - МУ : (местное управление) | |

| 4 | Управляющие сигналы и датчики, устройства АУ: - кнопки управления (SB) | |

| 5 | Сигнализация (световая): - по состоянию (зеленый, красный цвет) - предупредительная (красный цвет) -аварийная (красный цвет) | |

| 6 | Защита цепей: -силовых – максимальная, минимальная, тепловая - управления и сигнализации: максимальная | |

| 7 | Блокировка: - первоочередная подача основного питания | |

| 8 | Питание цепей: - силовая 380 В - управления, сигнализации 220В | |

| 9 | Меры электробезопасности: -заземление корпусов ЭО |

2.3. Разработка принципиальной электрической схемы управления электроприводом установки

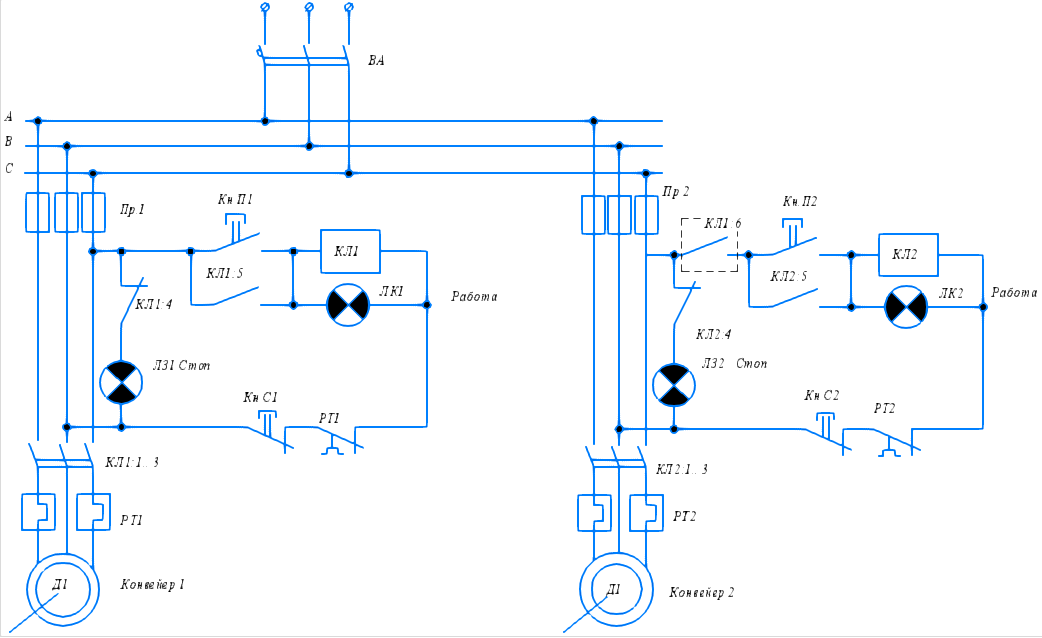

Рисунок 2.3 - Принципиальная электрическая схема управления ленточным транспортером

2.4. Описание принципиальной электрической схемы управления электроприводом установки

Д1, Д2 – приводной асинхронный электродвигатель с КЗ – ротором эскалатора

КЛ1, КЛ2 – контактор магнитного пускателя для подключения двигателя к сети.

Органы управления.

Кн.П, Кн.С– кнопки «пуск» и «стоп»

Режим управления.

Ручной – от кнопок «пуск» и «стоп».

Работа схемы

Исходное состояние

Поданы все виды питания (включен QF1), засвечена HL2 «стоп».

Пуск

Кн.П – собирается цепь КЛ1, засвечивается ЛК1 «работа»

КЛ1 – подключается к сети Д1 (КЛ1:1…3),

-размыкается цепь ЛК2 (КЛ1:4), гаснет ЛК2 «стоп»,

-становится на самопитание (КЛ1:5)

Эскалатор работает, засвечена ЛК1 «работа», погашена ЛК2 «стоп».

Остановка.

Кн.С - Нажатием кратковременно кнопки Кн.С «стоп» разомкнется цепь КЛ1(КЛ1:1…3), эскалатор сразу остановится, засвечена ЛК2 «стоп».

Для полного отключения эскалатора отключаем все виды питания (выключен ВА), незасвечена ЛК2 «стоп».

Зашита. От токов КЗ — силовая сеть, цепи управления и сигнализации (группа из трех предохранителей FU), от перегрузок — Д1 (РТ1).

Сигнализация. ЛК1 «работа» — лампа зеленая на местном посту, ЛК2 «стоп» — лампа красная на местном посту.

Питание цепей.

3 – 380В, 50Гц – силовая цепь.

1 – 380В, 50Гц – цепь управления.

Второй транспортер управляется аналогично.

3 Расчетно-конструкторская часть

3.1 Расчет и выбор электрических аппаратов и элементов электрических схем

3.1.1 Выбор электромагнитных пускателей

Выбор электрических аппаратов необходимо производить после определения тока, протекающего в отдельных цепях схемы установки. Ток, протекающий в силовой цепи определяется электродвигателями, нагревательными элементами исполнительными устройствами, электромагнитами, лампами освещения и сигнализации и т. д. Ниже приведены формулы для определения тока типовых элементов.