ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 41

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Турбина К-800-240-5 (К-Конденсационная) ЛМЗ мощностью 800 МВт, рассчитанная на параметры пара 23.54 МПа и 540°С с промежуточным перегревом пара до 540°С, с давлением в конденсаторе 3,24 кПа и частотой вращения 50 1/с. Турбина имеет пять цилиндров – 1 ЦВД(Цилиндр высокого давления), 1 двухпоточный ЦСД(Цилиндр среднего давления) и 3 двухпоточных ЦНД(Цилиндр низкого давления).

Турбина представляет собой одновальный пятицилиндровый агрегат, состоящий из ЦВД+ЦСД+3ЦНД. Пар из котла подводится по двум паропроводам к двум стопорным клапанам. Каждый из них сблокирован с двумя регулирующими клапанами, от которых пар по четырем трубам поступает к ЦВД. Во внутренний корпус ЦВД вварены четыре сопловые коробки патрубков. Пароподводящие штуцера имеют сварные соединения с наружным корпусом цилиндра и подвижные - с горловинами сопловых коробок. Роторы ВД и СД - цельнокованые, роторы НД - с насадными дисками, с высотой рабочих лопаток последних ступеней 960 мм. Средний диаметр этой ступени -2480 мм. Роторы имеют жесткие соединительные муфты и лежат на двух опорах.

Фикспункт водопровода расположен между ЦВД и ЦСД. Турбина снабжена паровыми лабиринтовыми уплотнениями. В предпоследние отсеки концевых уплотнений ЦНД подается пар с давлением 0,101-0,103 МПа из коллектора, давление в котором регулятором поддерживается равным 0,107-0,117 МПа. Концевые уплотнения ЦВД и ЦСД работают по принципу самоуплотнения. Отсосы из предпоследних отсеков сведены в общий коллектор, в котором регулятором «до себя» поддерживается давление 0,118-0,127 МПа. Из концевых каминных камер уплотнений всех цилиндров паровоздушная смесь отсасывается эжектором через вакуумный охладитель. Схема питания концевых уплотнений ЦВД и ЦСД позволяет подавать горячий пар от постороннего источника при пусках турбины из неостывшего состояния.

1 Техническая характеристика турбины типа К-800-240

1.1 Техническая характеристика проектируемой турбины

Таблица 1 - Техническая характеристика проектируемой турбины

| Тип турбины | К-800-240 |

| Завод изготовитель | ПОТ ЛМЗ |

| Номинальная мощность | 800 МВт |

| Максимальная мощность | 850 МВТ |

| Давление свежего пара | 23,54 мПа |

| Температура свежего пара | 540 |

| Давление пара после промежуточного пароперегревателя | 3,24 мПа |

| Температура пара после промежуточного перегревателя | 540 |

| Число отборов пара для регенерации | 8 |

| Давление отработавшего пара | 3,43 мПа |

| Температура охлаждающей воды | 12 |

| Расход охлаждающей воды | 73000 |

| Максимальный расход пара ЦВД | 2650 т/ч |

| Число корпусов | 5 |

| Число ступеней | 26 |

| Формула проточной части ЦВД | 1Р+11 |

| Число выхлопов | 6 |

| Общая масса турбины | 1300 т |

| Полная длина турбины: С генератором Без генератора | 59,5 м 39,7 м |

| Температура питательной воды | 274 |

| Расчетный удельный расход теплоты | 7640 кДж/(КВт-ч) |

| Средний диаметр последней ступени | 2480 мм |

1.2 Характеристика отборов пара

Таблица 2 - Характеристики отборов пара

| № отбора | Подогреватель | Давление, Мпа | Температура, | Количество отбираемого пара, кгс (т/ч) |

| 1 | 2 | 3 | 4 | 5 |

| I | ПВД8 | 6,06(61,8) | 349 | 4861(175) |

| II | ПВД7 | 3,77(38,5) | 289 | 60,55(218) |

| III | Трубопривод ПН ПВД6 | 1,63(16,6) 1,63(16,6) | 440 440 | 34,16(123) 30,27(109) |

| IV | Деаэратор | 1,069(10,9) | 386 | 0,55(2,0) |

| V | ПНД4 | 0,578(5,9) | 310 | 24,72(89) |

Продолжение таблицы 2

| 1 | 2 | 3 | 4 | 5 |

| VI | ПНД3 | 0,28(2,9) | 231 | 26,11(94) |

| VII | Испаритель ПНД2 | 1,16 0,113(1,16) | 148 148 | - 30,55(110) |

| VIII | ПНД1 | 0,021(0,218) | 60 | 24,16(87) |

1.3 Схема регенерации паровой турбины

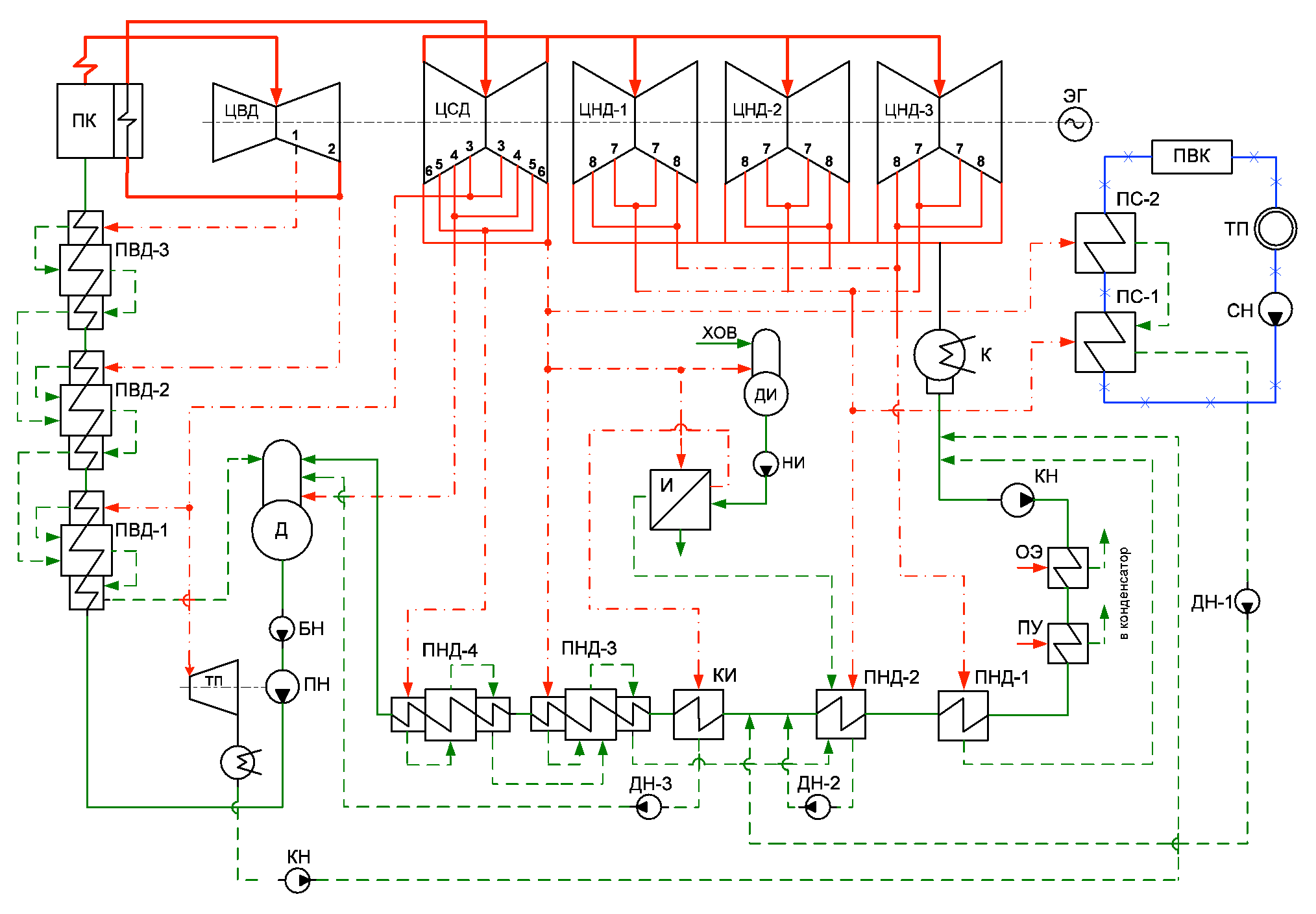

Рисунок 1 - Схема регенерации проектируемой турбины

ПВД-подогреватель высокого давления

ПНД-подогреватели низкого давления

ПК-паровой котёл

КН-конденсационный насос

К-конденсатор

ДН-дренажный насос

СН-сетевой насос

ПН-питательный насос

БН-бустерный насос

Д-деаэратор

ЭЛ-электрогенератор

ХОВ-химическая водоочистка

1.4 Построения линии ориентировочного процесса расширения пара в турбине

Для построения процесса расширения пара h,s-диаграмме необходимы следующие данные:

Р0 - давление свежего пара;

t0 - температура свежего пара;

Рк - давление на выходе из турбины;

Рi - давление по отборам турбины;

Ŋ0i - полезная работа ступени.

Определяем точку 0 - состояние пара перед стопорным клапаном. Она находится на пересечении изобары

Найдем давление

Определяем располагаемый тепловой перепад в точке 1t – 0:

Находим внутренний относительный КПД турбины:

Определяем полезно используемый теплоперепад, для определения необходимо учитывать потери пара:

От точки 0 по адиабате откладываем полученный действительный теплоперепад получаем действительную энтальпию отбора по которой введем по пересечения с изобарой

Определяем энтальпию

Откладываем его на адиабате и определяем энтальпию

После вторичного отбора пар отправляется на промперегрев. Поднимаемся по изобаре

От точки ПП по адиабате вниз до давления следующего отбора. Получаем точку 3t.Определить действительный теплоперепад:

И отложив его на адиабате, определяем энтальпию третьего отбора

Такое построение продолжаем до давления отработавшего пара в турбине:

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |

| | |