Добавлен: 25.10.2023

Просмотров: 65

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Поваренную соль доставляют на хлебозавод в мешках или насыпью в самосвалах. Соль очень микроскопична, поэтому ее хранят в отдельном помещении, насыпью или в ларях. В тесто соль добавляют в виде раствора 23 - 26% - ной концентрации. Раствор соли готовят в солерастворителях системы Лифенцева или марки ХСР. В одном отделении растворителя образуется насыщенный раствор соли, в других отделениях он отстаивается и фильтруется.

В последние годы широко применяют так называемое мокрое хранение соли, то есть хранение соли в растворе. Соль доставляют на хлебозавод на самосвале, сразу ссыпают в хранилище - растворитель, представляющее собой большую емкость из 2 -3 отделений. Образующийся в 1 отделении раствор соли проходит через филтры во 2-е и 3-е отделения, а затем перекачиваются в расходные баки. Сухую соль применяют для посыпки поверхности некоторых изделий (соленые сушки, соленая соломка). В этом случае используют поваренную соль помола 2 (предварительно просеянную). Плотность соли должна быть 1,18 - 1,20.

3. Технологическая схема производства.

Основной технологической задачей хлебопекарного предприятия является выработка хлеба наилучшего качества из поступающей на предприятие муки, которая, как правило, различается по своим хлебопекарным свойствам. Поэтому важнейшей задачей следует считать определение хлебопекарных свойств партий муки, поступающей на завод или пекарню.

Основными этапами технологического процесса является:

1) прием и хранение муки на хлебозаводе;

2) приготовление теста;

3) разделка теста;

4) выпечка продукции;

5) охлаждение и хранение хлеба в экспедиции.

Прием и хранение муки на хлебозаводе. Мука на хлебозавод поступает бестарно в автомуковозах либо тарно в мешках, и хранится в специальных бункерах. Установка для бестарного хранения муки предусматривает возможность приема муки как из муковоза по трубопроводу, так и из мешков с пневмотранспортированием ее в бункера для хранения. Выгрузка муки из бункеров и ее подача на производство осуществляется системой пневмотраспортирования, включающей в себя компрессорную установку с устройствами для влаго-маслоотделения, камерные и шлюзные питатели, транспортный трубопровод и переключатели направления потока.

Поступающая на хлебозавод мука, дрожжи и другое сырье подвергается лабораторному анализу, целью которого является проверка соответствия сырья стандартам и установление его хлебопекарных свойств.

Приготовление теста, т.е. замес опары и ее брожение, замес теста и его брожение, осуществляется порционно. На стадии подготовки сырья происходят механические процессы смещения (валка муки), разделения (просеивание муки, фильтрование растворов, суспензий и эмульсий), растворения сахара, соли и др. Участок приготовления полуфабрикатов включает в себя активацию прессованных дрожжей, приготовление жидких дрожжей, заквасок, опар и других полуфабрикатов, которые охватывают большое количество разнообразных процессов.

При приготовлении опары и теста используются тестомесильные машины с подкатными дежами. Приготовление теста осуществляется по двухфазной технологической схеме с жидкой первой фазой (опарой). Замес исходной питательной смеси для жидкой опары производится в тестомесильной машине, в которую дозаторами подается вода заданной температуры, раствор дрожжей и мука. Замес опары продолжается до 5 минут, а замес теста - 7-8 минут.

Питательная смесь, имеющая влажность 65-67% выбраживает в течении 3-5 ч, и затем опять замешивается. Брожение опары и теста наиболее благоприятно проходит при температуре 30..32 °С и относительной влажности воздуха 75..80%, для поддержания этого режима используются установки для кондиционирования воздуха. Кроме жидкой опары в тестомесильную машину через дозаторы подаются мука, раствор сахара и соли. В тестомесильной машине происходит замес теста с интенсивной механической обработкой; замешенное тесто поступает в устройство для брожения, где тесто выбраживает в течении 20-30 мин. После замеса опары и теста происходит процесс спиртового брожения, вызванный дрожжами. Углекислый газ, выделяющийся при брожении, наряду с этиловым спиртом разрыхляет тесто, что приводит к увеличению его объема. С целью улучшения структуры и физических свойств теста в процессе брожения производится обминка. Механическое воздействие рабочего органа тестомесильной машины улучшает структуру и физические свойства теста.

Разделка теста включает в себя деление его на куски, придание им формы, свойственной изделиям, и расстойку сформованных изделий.

Выброженное тесто подается на разделку в тестоделительную машину (деление его на куски), затем в тестоокруглительную машину (куски округляются) и закаточную машину (придание батонообразной формы). Сформованные тестовые заготовки, надрезчиком производится их нарезка, укладываются в шкаф окончательной расстойки, а затем они укладываются на под печи

, проходя через пекарную камеру, где они выпекаются.

После заполнения люлек заготовками цепной конвейер выравнивателя шага - загрузчика останавливается. В это время люльки поворачиваются, и тестовые заготовки перекладываются из люлек загрузчика в люльку шкафа для расстойки. Затем опрокинутые люльки возвращаются в исходное положение, конвейер выравнивателя шага - загрузчика начинает двигаться и цикл загрузки шкафа начинает повторяться. За цикл укладки тестовых заготовок на люльку шкафа для расстойки цепной конвейер шкафа продвигается на шаг между люльками, и подает под загрузку следующую люльку.

Окончательная расстойка необходима для разрыхления теста перед выпечкой. Надрезчик-опрыскиватель начинает работать в момент выхода на позицию надрезки очередной люльки печи с тестовыми заготовками. Включение ЭД привода надрезчика происходит от конечного выключателя, сблокированного с приводом выравнивателя шага-загрузчика. Каретка надрезчика начинает двигаться над очередным рядом заготовок, надрезая их. В это время при помощи форсунки смачиваются ножки, и опрыскиваются уже надрезанные тестовые заготовки. Вода в форсунку надрезчика подается по гибкому шлангу.

Надрезанные тестовые заготовки поступают в пекарную камеру печи. Пройдя пекарную камеру печи, готовый хлеб укладывается на транспортер.

Выпечка - это процесс прогрева расстоявшихся тестовых заготовок, при которых происходит переход их из состояния теста в состояние хлеба. Для выпечки хлеба и хлебных изделий обычно применяются печи, в которых теплота выпекаемой тестовой заготовки (ВТЗ) передаются термоизлучением и конвекцией при температуре теплоотдающих поверхностей 300-400 0C и паровоздушной среды пекарной камеры 200-250 0C.

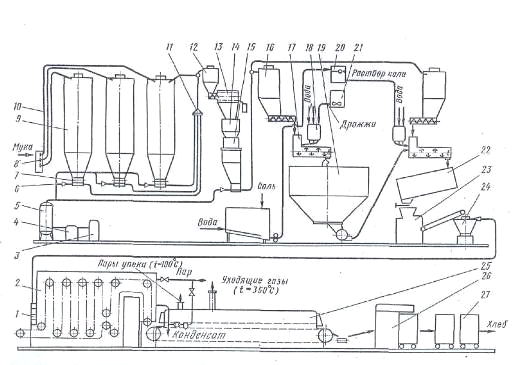

Рисунок 1 Технологическая схема производства формового хлеба из пшеничной муки.

На рис.1 представлена технологическая схема производства формового хлеба из пшеничной муки, которая отличается тем, что замес и брожение опары и теста длится 3-20 минут при температуре 28-30,брожение опары 2-4 часа, брожение теста 1-2 часа. Плотность пшеничного теста после замеса составит 1200 кг/м, в конце брожения 440 кг/м

1 - укладчик; 2 - расстойный шкаф; 3 - воздушный фильтр; 4 - компрессор; 5 - ресивер; 6 - сопло; 7 - роторный питатель; 8 - приёмный щиток; 9 - силос; 10 - материалопровод; 11 - переключатель мучных линий; 12 - осадительный бункер; 13 - просеиватель; 14 - промежуточный бункер; 15 - автовесы; 16 - производственный силос; 17 - тестомесильная машина; 18 - автоматическая дозировочная станция для жидких компонентов; 19 - опарный бункер тестоприготовительного агрегата; 20 и 21 - расходные баки для соли и дрожжевой эмульсии; 22 - бункер для брожения теста; 23 - тестоделитель; 24 - округлитель; 25 - тоннельная печь; 26 - хлебоукладочная машина; 27 - контейнеры для хлеба.

3.1 Описание технологической схемы

Технологическая схема производства формового хлеба из пшеничной муки показана на рис. 1. На производство мука доставляется специализированным транспортёром. Для разгрузки ёмкость автомуковоза подключают с помощью гибкого шланга к приёмному щитку 8. Далее мука по трубам 10 аэрозольтранспортом подаётся на силосы 9, в которых храниться. Из силосов мука забирается роторным питателем 7 и через переключатель 11 поступает в бункер 14, на автоматические весы 15. Далее мука подаётся в производственные силосы 16, из которых дозируется в тестомесильную машину 17.

Работу аэрозольтранспорта обеспечивает компрессорная станция, оборудованная компрессором 4, ресивером 5 и фильтром 3. Для равномерного распределения сжатого воздуха при всех режимах работы перед питателем установлены ультразвуковые сопла 6. Подача жидких компонентов к тестомесильной машине осуществляется дозировочными станциями 18, питающимися от расходных баков 20 и 21. Опара замешивается а тестомесильной машине 17 и подаётся на брожение в шестисекционный бункерный агрегат 19. Выброженная опара подаётся насосом на замес теста. Тесто бродит в ёмкости 22. Отсюда оно поступает в делитель 23. Для придания шарообразной формы тестовым заготовкам они обрабатываются в округлительной машине 24. Далее заготовки с помощью маятникового укладчика 1 загружаются в ячейки люлек растойнного шкафа 2. Здесь они находятся 40-50 минут. Расстоявшиеся заготовки пересаживаются на под печи 25, в рабочей камере которой осуществляется гигротермическая обработка и выпечка. Первая способствует приданию поверхности хлеба глянца, вторая - подрумяниванию и закреплению формы. Выпеченные изделия с помощью укладчика 26 загружаются в контейнеры 27 и направляются на остывочное отделение и экспедицию. Общая длительность технологического процесса приготовления формового хлеба, начиная от приёмки муки и кончая выдачей готовой продукции, составляет 9 - 10 часов.[2]

4. Характеристика готовой продукции

Хлеб белый из пшеничной муки высшего сорта вырабатывается по ГОСТ 26987-86 и представляет собой формовое штучное изделие [13,стр.197].

Характеристика изделия по органолептическим и физико-химическим показателям приведена ниже.

Таблица 4.1 – Органолептические показатели качества хлеба белого из пшеничной муки высшего сорта

| Наименование показателя | Характеристика |

| Внешний вид: - форма | Соответствующая хлебной форме, в которой производилась выпечка, без боковых выплывов |

| - поверхность | Гладкая, без крупных трещин и подрывов. Допускается наличие шва от делителя-укладчика |

| Цвет | От светло-желтого до коричневого |

| Состояние мякиша: - пропеченность | Пропеченный, не влажный на ощупь. Эластичный. После легкого надавливания пальцами мякиш должен принимать первоначальную форму |

| - промес | Без комочков и следов непромеса |

| - пористость | Развитая, без пустот и уплотнений. Не допускается отслоение корки от мякиша |

| Вкус | Свойственный данному виду изделия, без постороннего привкуса. |

| Запах | Свойственный данному виду изделия, без постороннего запаха |

Таблица 4.2 – Физико-химические показатели качества хлеба белого из пшеничной муки высшего сорта

| Наименование показателя | Нормы |

| Влажность мякиша, %, не более | 44,0 |

| Кислотность мякиша, градусов, не более | 3,0 |

| Пористость мякиша, %, не менее | 74,0 |

Таблица 4.3 –Унифицированная рецептура хлеба белого из пшеничной муки высшего сорта

| Сырьё | Количество, кг | Влажность, % |

| 1. Мука пшеничная хлебопекарная высшего сорта 2.Дрожжи хлебопекарные прессованные 3. Соль поваренная пищевая 4. Сахар-песок | 100 2,0 1,3 1,0 | 14,5 75,0 3,5 0,15 |

| Итого сырья: | 104,3 | |

Таблица 4.4 – Технологические режимы производства хлеба белого из пшеничной муки высшего сорта

| Режим производства | Значение режима |

| 1. Продолжительность брожения полуфабрикатов: -опара, мин - тесто, мин. 2. Продолжительность расстойки, мин 3. Продолжительность выпечки, мин 4. Сроки выдержки на предприятии изделий, часов, не более | 210 – 240 20 – 60 30 – 50 45 – 50 10 |

4.1 Дефекты продукта

Дефекты хлеба могут быть обусловлены различными причинами: качеством основного и дополнительного сырья, нарушениями его дозировки, отклонениями от оптимальных режимов замеса, брожения, разделки, расстойки и выпечки хлеба, небрежным обращением с ним, после выпечки. В стандартах на все виды хлебных изделий дается подробная характеристика дефектов, при наличии которых хлеб не должен поступать в реализацию. Этот перечень дефектов необходимо четко знать не только товароведам торговых предприятий и организаций, но и материально ответственным лицам, производящим приемку хлеба в магазинах. При работе с хлебозаводами товаровед должен не только грамотно назвать дефекты, наблюдающиеся у изделий данного предприятия, но и высказать свое мнение о причинах их возникновения. В данном разделе названы наиболее часто встречающиеся дефекты хлебных изделий и основные причины их возникновения. Дефекты внешнего вида. К этой группе дефектов относят неправильную форму хлеба, дефекты поверхности и окраски.