Файл: Илиал Федерального государственного бюджетного образовательного учреждения высшего образования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 51

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

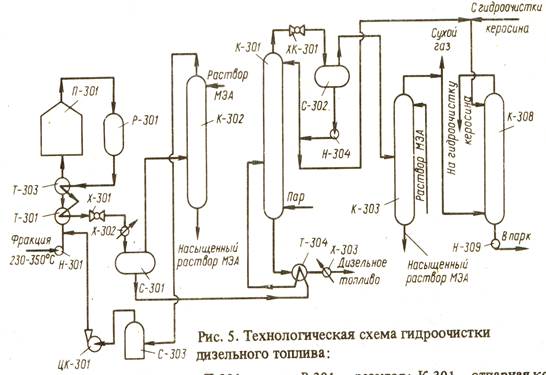

3 Технологическая схема установки и её описание

Сырье – прямогонная фракция (230-350оС) дизельного топлива – с блока атмосферной перегонки поступает на прием насоса Н-301 (рис.1.9) и подается в тройник смешения с циркулирующим водородсодержащим газом, поступающим от центробежного компрессора ЦК-301. Газо-сырьевая смесь проходит теплообменники Т-301 и Т-303, где нагревается потоком газо-продуктовой смеси из реактора, и поступает в трубчатую печь П-301.

Нагретая до 380-400оС газо-сырьевая смесь поступает в реактор Р-301, в котором на алюмо-кобальт-молибденовом катализаторе происходит гидрирование сернистых и азотистых соединений. Газо-продуктовая смесь из реактора Р-301 проходит через трубное пространство теплообменников Т-301 и Т-303, где отдает тепло потоку газо-сырьевой смеси, и охлаждается в воздушном холодильнике Х-301 и водяном доохладителе Х-302.

Охлажденная до 35-40оС газо-продуктовая смесь поступает в сепаратор С-301, где разделяются нестабильный гидрогенизат и циркулирующий водородсодержащий газ.

Рис. 1. Технологическая схема гидроочистки дизельного топлива:

Н-301, Н-304, Н-309 – насосы; П-301 – печь; Р-301 – реактор; К-301 – отпарная колонна; К-302 – абсорбер очистки водородсодержащего газа; К-303 – абсорбер очистки углеводородных газов; К-308 – колонна отдувки сероводорода из бензина-отгона; ЦК-301 – центробежный компрессор; Т-301, Т-303, Т-304 – теплообменники; Х-301, ХК-301 – аппараты воздушного охлаждения; Х-302, Х-303 – водяные доохладители; С-301, С-302, С-303 – сепараторы.

Нестабильный гидрогенизат через теплообменник Т-304 перетекает в отпарную колонну К-301, а водородсодержащий газ с верха сепаратора С-301 поступает в абсорбер К-302 для очистки от сероводорода раствором моноэтаноламина (МЭА). Очищенный водородсодержащий газ из абсорбера К-302 через приемный сепаратор С-303 поступает на прием компрессора ЦК-301 и далее на смешение с сырьем. Имеется возможность подавать водородсодержащий газ в С-303 с гидроочистки керосина. Для поддержания заданной концентрации водорода предусмотрена подача в С-303 свежего водородсодержащего газа с секции риформинга (на схеме нет). Насыщенный раствор МЭА с низа абсорбера К-302 направляют на блок регенерации МЭА.

Нестабильный гидрогенизат из сепаратора С-301 через трубное пространство теплообменника Т-304, где нагревается за счет тепла стабильного дизельного топлива, подают на 14-ю или 20-ю тарелку стабилизационной колонны К-301. Паровая и газовая фазы с верха К-301 проходят воздушный конденсатор-холодильник ХК-301. Конденсат стекает в сепаратор С-302, где газ

отделяется от жидкости, а бензин от воды. Часть бензина из сепаратора С-302 насосом Н-304подают на орошение К-301, а избыток смешивают с бензиновой фракцией с гидроочистки керосина и дают на отдувку от сероводорода в колонну К-308.

Углеводородные газы с верха сепаратора С-302 поступают на очистку от сероводорода в абсорбер К-303. Очистка осуществляется 15% -ным раствором МЭА. Насыщенный раствор МЭА с низа К-303 направляют затем на регенрацию. Очищенный углеводородный газ с верха абсорбера К-303 выводят с установки, а частично подают в колонну К-308 для отдувки сероводорода из бензина. Очищенную бензиновую фракцию с низа К-308 откачивают на секцию риформинга, либо подают в линию сырья атмосферной перегонки, а загрязненный углеводородный газ направляют в секцию гидроочистки керосина.

Гидроочищенное стабильное дизельное топливо с низа колонны К-301 проходит межтрубное пространство теплообменника Т-304, где отдает тепло нестабильному гидрогенизату, затем охлаждается в воздушном холодильнике Х-303 до 50оС и выводится в парк.

Эксплуатация секции дизельного топлива.Для обеспечения нормальной эксплуатации секции необходимо строго выдерживать заданный технологический режим, своевременно отбирать пробы для лабораторных анализов. При отклонении качества сырья и получаемой продукции от заданного следует корректировать технологический режим в пределах допустимых норм, все изменения в режиме проводить плавно, без резких колебаний. Необходим постоянный контроль за поступлением сырья в промежуточные резервуары. Насосно-компрессорное оборудование следует эксплуатировать в строгом соответствии с инструкциями заводов-изготовителей. Постоянно вести учет расхода сырья, получаемых продуктов, реагентов и энергоресурсов. Вести постоянный контроль за состоянием змеевиков печей, оборудования, предохранительных клапанов, трубопроводов, запорной арматуры. Своевременно принимать меры к быстрому устранению неисправностей контрольно-измерительных приборов и средств автоматики. Контролировать работу вентиляционных систем секции, состояние воздушной среды в производительных помещениях и на открытой площадке, наличие нефтепродуктов в производственных сточных водах.

Повышение температуры на перевалах печи и повышение температуры газо-сырьевой смеси на выходе из печи П-301 (рис.1.9) возможно при увеличении давления газообразного и жидкого топлива, при попадании конденсата в топливный газ, а также при резком снижении подачи сырья в тройник смешения. Для устранения этого отклонения необходимо снизить давление газообразного и жидкого топлива, сдренировать конденсат из сепаратора на линии топливного газа или повысить производительность секции до проектной.

Понижение давления в системе может произойти из-за отдува большого количества водородосодержащего газа или при резком снижении температуры на выходе из печи и в зоне реактора. В этом случае необходимо прекратить отдув циркулирующего газа и увеличить подпитку системы свежим водородсодержащим газом или повысить температуру газо-сырьевой смеси на выходе из печи.

Увеличение содержания серы в гидроочищенном дизельном топливе сверх нормы может возникнуть из-за снижения температуры в реакторе, снижения давления в системе реакторного блока, повышения объемной скорости подачи сырья, снижения концентрации водорода в циркулирующем газе, увеличения содержания серы в исходном сырье, попадания сырья в гидрогенизат (в связи с появившимся пропуском в трубных пучках сырьевых теплообменников), из-за понижения активности катализатора. В зависимости от выявленной причины необходимо повысить температуру газо-сырьевой смеси на выходе из печи, поднять давление в реакторе, снизить загрузку системы по сырью, увеличить подачу свежего водородосодержащего газа, повысить температуру и давление или снизить производительность по сырью, провести ремонт неисправных сырьевых теплообменников, провести паро-воздушную регенерацию катализатора.

При понижении температуры вспышки дизельного топлива нужно увеличить подачу острого пара, наладить подачу орошения в необходимом количестве и повысить температуру гидрогенизата на входе в колонну К-301.

Если гидроочищенное дизельное топливо не выдерживает испытания на коррозию, необходимо увеличить подачу острого пара в низ колонны К-301 и снизить давление в верху колонны.Уменьшение концентрации водорода в циркулирующем газе ниже нормы может произойти в результате снижения количества отдуваемого водородсодержащего газа или при снижении подачи свежего водородсодержащего газа в систему. В этом случае следует увеличить отдувки циркулирующего газа в топливную сеть и подачу свежего водородсодержащего газа.

Увеличение содержания сероводорода в газах после моноэтаноламинной очистки происходит в результате нарушения режима работы абсорберов. В этом случае следует повысить расход моноэтаноламина в абсорберы довести концентрацию раствора МЭА до максимально допустимой, понизить температуру поступающих на очистку газов.

Попадание раствора моноэтаноламина в сепаратор С-303 возможно при повышенном расходе раствора МЭА в абсорбер К-302 или при неисправности уровнемера в нем. Необходимо уменьшить подачу раствора моноэтаноламина в абсорбер К-302 и проверить работу уровнемера, устранить неисправности.

Повышение или понижение уровней в аппаратах возможно при неисправностях клапанов регуляторов уровней. В этом случае следует перейти на ручное регулирование и отремонтировать клапаны.

4 Первоначальные проектные данные и основные проведенные на установке реконструкции

Проект установки выполнен проектной организацией “Ленгипронефтехим” на основе исследовательских данных, предоставленных ВНИИНП – разработчиком процесса. Установка введена в эксплуатацию в апреле 1969 года, состоит из двух независимых потоков, содержащих реакторный блок, блок стабилизации, и блока очистки газов. Производительность по сырью каждого из потоков– 450000 т/год. Число дней работы по проекту в год – 325. В 2005 году в соответствии с рекомендациями ЗАО “Химтэк Инжиниринг” произведена замена абсорбента блока очистки газов, в качестве абсорбента применён метилдиэтаноламин.

Как сообщила пресс-служба ОАО «Газпром нефтехим Салават», в рамках второго этапа реконструкции установки гидроочистки-2 (ГО-2) введены в эксплуатацию узел ввода присадок и новая операторная. В настоящее время проект вступил в третью фазу реализации: началось строительство компрессорной, которая станет логическим завершением модернизации установки гидроочистки. В результате, качество очищаемого дизельного топлива возрастет, а загрузка по сырью увеличится до 2 млн тонн в год.

На сегодняшний день на строительной площадке ГО-2 ведется монтаж металлоконструкций здания компрессорной и здания для частотно-регулирующих преобразователей. После окончания работ пройдет комплексное опробование установки. Реконструкцию можно будет считать завершенной.

-Предварительные подсчеты будущей мощности установки ГО-2 свидетельствуют о том, что загрузка по переработке сырья возрастет до 125 тонн в час по обеим ниткам, - подчеркивает технический директор ОАО «Газпром нефтехим Салават» Данис Файрузов. – В целом за год компания сможет приблизиться к недосягаемой прежде цифре – 2 млн тонн в год по дизельному топливу. Пока эта цифра составляет около 1,6 млн тонн в год.

Модернизация установки ГО-2 для соответствия качества топлива требованиям технического регламента началась в 2008 году. За первые два этапа произведена реконструкция основной площадки, смонтированы реакторы, печь, сырьевые теплообменники, построены технологическая эстакада, водяная открытая насосная, узел ввода присадок, новый центральный пункт управления.

В ходе этого этапа техперевооружения на установке была произведена замена оборудования, в том числе реакторного блока, смонтированы новые компактные печи. На ГО-2 впервые в компании был применен катализатор последнего поколения французской фирмы «Аксенс», способствующий максимальному удалению из сырья сернистых соединений, аммиака, тяжелых металлов и других примесей.

В рамках проекта продолжается строительство узла ввода присадок в гидроочищенное дизельное топливо с установок Л-16-1, Л-24-6 (ГО-2), ГО-3. В качестве сырья для узла будут использоваться противоизносная и депрессорно-диспергирующая присадки.

В целом, в результате реконструкции установки гидроочистки дизельного топлива ГО-2 цеха №9 НПЗ, будет достигнуто снижение содержания серы в гидроочищенном дизельном топливе до 0,001 % массы (10 ppm) и получено товарное дизельное топливо марки Евро, а также заменено морально и физически устаревшее оборудование.

ОАО «Газпром нефтехим Салават» является одной из ведущих нефтехимических компаний России, осуществлящей полный цикл переработки углеводородного сырья. Перечень выпускаемой предприятием товарной продукции включает в себя более 140 наименований, в том числе 76 наименований основной продукции: автомобильные бензины, дизельные топлива, керосины, топочные мазуты, толуол, сольвент, сжиженные газы, бензол, стирол, этилбензол, бутиловые спирты, фталевый ангидрид и пластификаторы, полиэтилен, полистиролы, силикагели и цеолитные катализаторы, ингибиторы коррозии, элементарную серу, аммиак и карбамид, гликоли и амины, широкий ассортимент бытовых товаров из пластмасс, поверхностно-активные вещества и многое другое.

5 Ассортимент получаемой продукции и области ее применения

Сегодня производство дизельного топлива постоянно совершенствуется, поскольку востребованность данного сырья неизменно растет с каждым годом. Дизельное топливо имеет большую сферу применения в основном применяют по прямому назначению, в качестве топлива для различных двигателей. Однако этот нефтепродукт также обладает превосходными смазочными свойствами, которые эффективно используются в промышленности.

Применение дизельного топлива характерно для заправки практически любых видов транспорта (кроме воздушных), а именно:

-

легковых и грузовых автомобилей; -

железнодорожных составов; -

водного транспорта; -

военной техники; -

всех видов сельскохозяйственной и строительной спецтехники.

Остаточное дизельное топливо (соляровое масло) применяется в качестве горючего для котельных, при термической обработке металлов в составе закалочных и смазочно-охлаждающих жидкостей, для обработки (пропитки) кож и т. д.