Файл: На рисунке 1 приведены данные о потреблении алюминия и его сплавов в мире за 2017 год.doc

Добавлен: 25.10.2023

Просмотров: 16

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1.1 Введение

Алюминий и его сплавы играют важную роль в современной промышленности. Это обусловлено тем, что большинство промышленных сплавов алюминия обладает рядом уникальных свойств: сочетание высоких механических свойств (высокая удельная прочность) и физических свойств (малая плотность, высокая теплопроводность, которая в 3-3.5 раза выше, чем у стали).

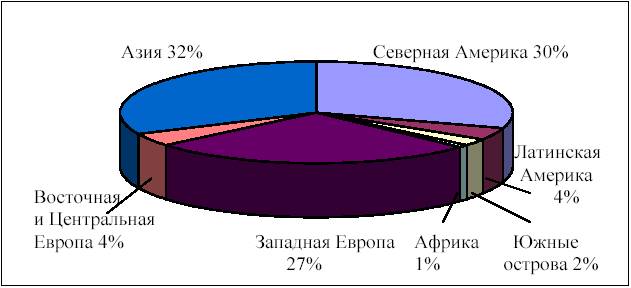

На рисунке [1] приведены данные о потреблении алюминия и его сплавов в мире за 2017 год.

Рисунок.1. Применение алюминия и его сплавов в разных частях мира

Основными областями применения являются транспорт (авиационная промышленность, кораблестроение, вагоностроение), строительство (металлоконструкции общего назначения) и упаковочная промышленность.

Рис.2. Применение алюминия и его сплавов в промышленности

Большинство промышленных сплавов представляют собой сложные металлургические системы. В качестве основных легирующих элементов для алюминия используют магний, марганец, медь, кремний, цинк, реже никель, титан, бериллий, цирконий. Большинство легирующих элементов образуют с алюминием твердые растворы ограниченной растворимости, а также промежуточные фазы с алюминием и между собой. Суммарное содержание легирующих элементов, как правило, не превышает15%. алюминия марганцем или магнием способствует повышению его прочности.

Чем меньше примесей в алюминиевом сплаве, тем, как правило, выше его пластичность. Технический алюминий, алюминиево-марганцевый и низколегированные сплавы с магнием легко деформируются в холодном состоянии.

В связи с тенденцией замены черных металлов алюминием и его сплавами во многих отраслях техники, строительства и транспорта эту замену следует осуществлять с учетом технико-экономических преимуществ того или иного сплава перед сталью. При использовании алюминиевых сплавов необходимо также учитывать их коррозионную стойкость и свариваемость.

Коррозионная стойкость алюминия и его сплавов определяется наличием на поверхности изделий плотной окисной пленки. Алюминий и его сплавы совершенно непригодны для работы в щелочной среде.

Чтобы обеспечить алюминиевым сварным конструкциям требуемую форму и размеры, используют конструктивные и технологические методы уменьшения сварочных деформаций.

При сварке алюминия и его сплавов также существует такое понятие, как критический сварочный ток. Этот ток определяется рядом факторов, которые недостаточно изучены. Увеличение сварочного тока выше критического значения нарушает процесс формирования сварочного шва, его поверхность покрывается морщинистыми складками, а глубина проплавления резко уменьшается.

Тема определена необходимостью систематизации и обобщения основных технологических параметров сварки алюминия и его сплавов в свете достижений техники за последние годы, рассмотрения влияния различных видов аппаратурного оформления процесса сварки алюминия и его сплавов на свойства сварных соединений, экономической целесообразностью применения тех или иных методов сварки.

Силовые трансформаторы предназначены для питания током силовых и осветительных установок, они обычно трансформируют (преобразовывают) ток высокого напряжения, поступающий по линиям электропередачи, в ток более низкого рабочего напряжения (380—220 В). Это вторичное напряжение постоянно и не должно меняться от нагрузки. Режим короткого замыкания для них является аварийным, так как при этом растет ток до недопустимых пределов, происходят перегрев и выход из строя обмоток трансформатора.

В отличие от силовых сварочные трансформаторы работают в режиме меняющихся напряжений и тока и рассчитаны на кратковременные короткие замыкания сети.

Для сварки переменным током широко применяют однофазные трансформаторы, которые разделяют силовую и сварочную цепи и понижают высокое напряжение 380 или 220 В до величины не более 80 В. Внешняя вольтамперная характеристика вторичной цепи этих трансформаторов, т. е. зависимость между величиной сварочного тока и напряжением, должна обеспечивать ведение устойчивого сварочного процесса, учитывающего статическую характеристику сварочной дуги.

2.1 Технология сварки алюминиевых сплавов.

2.1.1 Основные свойства и особенности сварки

Алюминиевые сплавы разделяют на литейные и деформируемые по пределу растворимости элементов в твердом растворе. В сварных конструкциях в основном используют полуфабрикаты (листы, профили, трубы и др.) из деформируемых сплавов. Концентрация легирующих элементов деформируемых сплавов меньше предела растворимости, и при нагреве эти сплавы могут быть переведены в однофазное состояние, при котором обеспечивается их высокая деформационная способность.

Для сварочных работ используют проволоку из алюминия и алюминиевых сплавов по ГССТ 7871—75;

В сварочной ванне алюминиевые сплавы взаимодействуют с газами и шлаками. Металлургические особенности сварки алюминия и его сплавов определяются взаимодействием их с газами окружающей среды, интенсивностью испарения легирующих элементов, а также особенностями кристаллизации в условиях сварочного процесса.

Важной характеристикой окисной пленки алюминия является ее способность адсорбировать газы, в особенности водяной пар. Последний удерживается окисной пленкой до температуры плавления металла.

Коэффициент теплового расширения окисной пленки почти в 3 раза меньше коэффициента расширения алюминия, поэтому при нагреве металла в ней образуются трещины. При наличии в алюминии легирующих добавок состав окисной пленки может существенно меняться. Возникающая сложная окисная пленка в большинстве случаев является более рыхлой, гигроскопичной и обладает худшими защитными свойствами.

Окисная пленка на поверхности алюминия и его сплавов затрудняет процесс сварки. Обладая высокой температурой плавления (2050 0С), окисная пленка не расплавляется в процессе сварки и покрывает металл прочной оболочкой, затрудняющей образование общей ванны. Вследствие высокой адсорбционной способности к газам и парам воды окисная пленка является источником газов, растворяющихся в металле, и косвенной причиной возникновения в нем несплошностей различного рода. Частицы окисной пленки, попавшие в ванну, а также часть пленок с поверхности основного металла, не разрушенных в процессе сварки, могут образовывать окисные включения в швах, снижающие свойства соединений и их работоспособность.

Для осуществления сварки должны быть приняты меры по разрушению и удалению пленки и защите металла от повторного окисления. С этой целью используют специальные сварочные флюсы или сварку осуществляют в атмосфере инертных защитных газов.

При сварке алюминиевых сплавов кристаллическая структура и механические свойства металла швов могут изменяться в зависимости от состава сплава, используемого присадочного металла, способов и режимов сварки. Для всех способов сварки характерно наличие больших скоростей охлаждения и направленного отвода тепла.

При сварке сплавов, упрочняемых термической обработкой, в зонах около шва происходят изменения, ухудшающие свойства свариваемого металла. Измерение твердости и изучение структуры металла в зоне термического воздействия сплавов этой группы позволяют обнаружить в ней участки металла с различной степенью распада твердого раствора и коагуляции упрочнителя. Однако самым опасным изменением, резко ухудшающим свойства металла и способствующим образованию трещин, является оплавление границ зерен. Появление жидких прослоек между зернами снижает механические свойства металла в нагретом состоянии и способствует образованию кристаллизационных трещин.

Алюминий и его сплавы отличаются высокой тепло- и электропроводностью, что вызывает необходимость применения больших токов и мощных машин для электроконтактной сварки, особенно при точечной сварке этих материалов. Для повышения эффективности нагрева и плавления целесообразно сваривать эти металлы при малой длительности импульсов тока или на больших скоростях при сварке плавлением.

2.1.2 Технология сварки

Подготовка под сварку. При подготовке деталей из алюминиевых сплавов под сварку профилируют свариваемые кромки, удаляют поверхностные загрязнения и окислы. Обезжиривание и удаление поверхностных загрязнений осуществляют с помощью органических растворителей или обработкой в специальных ваннах щелочного состава.

В качестве растворителей для обезжиривания деталей из алюминиевых сплавов применяют уайт-спирит, технический ацетон, растворители РС-1 и РС-2.

Окисную пленку можно удалять с помощью металлических щеток из проволоки диаметром 0,1—0,2 мм при длине ворса не менее 30 мм или шабрением. После зачистки кромки вновь обезжиривают растворителем. Продолжительность хранения деталей перед сваркой после зачистки 2—3 ч. При более широких масштабах производства поверхности деталей подвергают травлению. Широко применяют травление в щелочных ваннах по следующей технологии:

1) обезжиривание в растворителе;

2) травление в ванне из водного раствора 45—50 г/л НаОН; температура ванны 60—70 0С; время травления 1—2 мин для неплакированных материалов; при необходимости снятия технологической плакировки (например, на сплаве АМг6) время травления выбирают из расчета 0,01 мм за 2,5—3 мин;

3) промывка в проточной горячей воде (60—80 0С), затем в холодной воде;

4) осветление в 30% -ном водном растворе HNO3 при 20 0С в течение 1—2 мин или в 15%-ном водном растворе HNO3 при 60 0С в течение 2 мин;

5) промывка в холодной проточной воде, затем в горячей (60—70 0С);

6) сушка горячим воздухом (80—90 0С).

При сварке деталей из сплавов алюминия, содержащих магний повышенной концентрации, перед сваркой кромки деталей и особенно их торцовые поверхности необходимо зачищать шабером. Для обработки электродной проволоки из алюминиевых сплавов используют те же ванны. Во многих случаях для обработки присадочной проволоки после травления рекомендуется проводить, электрохимическое полирование, особенно для сплавов, содержащих магний. В качестве электролита используют раствор состава: 700 мл ортофосфорной кислоты, 300 мл серной кислоты окиси хрома. В процессе полирования проволоки температуру электролита поддерживают 95—100

0С. При перегреве электролита свыше 100 0С происходит растравливание поверхности, а при понижении температуры ниже 90 0С процесс полирования прекращается. Качество подготовки проволоки контролируют наплавкой технологических валиков с последующей оценкой пористости металла шва путем взвешивания.

Перед контактной сваркой (точечной и шовной) нахлесточные поверхности в некоторых случаях дополнительно зачищают вращающимися металлическими щетками. При соединении листов толщиной свыше 2,5—3 мм плакированный слой удаляют глубоким травлением для предотвращения образования непроваров. Торцы деталей перед стыковой контактной сваркой подвергают механической обработке резанием, например, на металлорежущих станках.

Поверхности деталей, свариваемых контактной точечной или шовной сваркой, контролируют внешним осмотром или измерением при 20 0С электрического сопротивления образцов-свидетелей или самих деталей. При удовлетворительном состоянии поверхностей электрическое сопротивление не должно превышать 120 мкОм. Более объективное представление о свойствах поверхностей дает сопротивление деталей в процессе сварки, которое можно оценить по скорости нарастания напряжения, снимаемого с электродов, на начальной стадии процесса сварки, например, спустя 0,01—0,02 с после включения тока.

Типы соединений. Основные типы соединений, применяемые при сварке деталей из алюминиевых сплавов, регламентированы ГОСТ 14806—69. При сварке плавлением алюминиевых сплавов наиболее рациональным типом соединений являются стыковые, выполнить которые можно любыми способами сварки. Для устранения окисных включений в металле швов применяют подкладки с канавкой рациональной формы или разделку кромок с обратной стороны шва, что в некоторых случаях обеспечивает удаление окисных включений из стыка в формирующую канавку или в разделку.

Применение при аргонодуговой сварке флюсов, наносимых на торцовые поверхности перед сваркой в виде дисперсной взвеси фторидов в спирте, также способствует уменьшению количества окисных включений в металле шва.

При разделке кромок угол их раскрытия необходимо ограничивать с целью уменьшения объема наплавленного металла в соединении, а следовательно, и вероятности образования дефектов. Конкретный выбор конструктивных элементов подготовленных кромок свариваемых деталей, их размеров и размеров выполненных швов для основных типов соединений должен производиться согласно ГОСТ 14806—69.