Файл: На рисунке 1 приведены данные о потреблении алюминия и его сплавов в мире за 2017 год.doc

Добавлен: 25.10.2023

Просмотров: 18

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для точечной и шовной контактной сварки характерны нахлесточные соединения, размеры которых установлены ГССТ 15878—70. При этом соотношение толщин свариваемых деталей, как правило, не превышает 1 : 2. Для стыковой сварки оплавлением используются стыковые соединения. Форма деталей должна обеспечивать надежное закрепление их в зажимах машины и токоподвод вблизи стыка. Площади сечения деталей в зоне соединения должны быть приблизительно одинаковыми. При сварке алюминия и его сплавов используют несколько способов сварки.

Газовая сварка

При сварке алюминиевых сплавов рекомендуется применять пламя газовой смеси О2 : С22

Для защиты металла от окисления и удаления окислов с кромок свариваемых деталей применяют специальные флюсы. При сварке флюс вводится или с присадочным прутком, или предварительно наносится на кромки в виде пасты, разведенной в воде. Хранить флюс длительное время (более 8—10 ч) в разведенном состоянии нельзя. В качестве присадочного металла применяют сварочную проволоку из алюминия или его сплавов. Диаметр присадочной проволоки зависит от толщины свариваемого металла.

Ручную электродуговую сварку алюминия и его сплавов можно осуществлять угольным или металлическим покрытым электродом. Сварку угольным электродом применяют для заварки брака отливок, сварки алюминиевых шин, иногда для сварки тонкого материала по отбортовке. При этом используют присадочный материал в виде прутков, покрытых флюсом. Сварку угольной дугой ведут на постоянном токе прямой полярности. В качестве электродов можно применять угольные или графитовые стержни разных диаметров. Режимы сварки стыковых соединений из алюминия приведены в таблице 1.

Таблица 1. Режимы сварки стыковых соединений из алюминия угольным и графитовым электродами

| Толщина металла, мм | Ток, А | Диаметр, мм | ||

| присадочного прутка | угольного электрода | графитового электрода | ||

| 2-5 | 120-250 | 4-6 | 12,5 | 10,0 |

| 5-10 | 250-400 | 5-6 | 15 | 12,5 |

| 10-15 | 400-500 | 6-8 | 18 | 15 |

Чаще применяют дуговую сварку покрытыми металлическими электродами, стержни которых изготовляют из сварочной проволоки (ГОСТ 7871—75) с нанесением на них покрытий из смеси хлористых и фтористых солей. В качестве связующего используют раствор хлористого натрия в воде или раствор декстрина, а также предложен водный раствор карбоксилметилцеллюлоза (КМЦ). Толщина слоя покрытия в зависимости от диаметра электродного стержня приведена в таблице 2.

Таблица 2. Толщина покрытия в зависимости от диаметра электродного стержня, мм

| Диаметр электродного стержня | Толщина покрытия на сторону | Диаметр электродного стержня | Толщина покрытия на сторону |

| 3,0 | 0,25-0,3 | 5,0 | 0,5—0,75 |

| 4,0 | 0,3-0,5 | 6 и более | 0,75-1,6 |

Электроды марок ОЗА-1 со стержнем из проволоки СвА1 применяют для сварки алюминия, а электроды ОЗА-2 со стержнем из проволоки марки СвАК5 — для заварки брака отливок

Сварку производят на постоянном токе обратной полярности.

Автоматическая электродуговая сварка по слою флюса производится плавящимся электродом и используется для стыковых соединений металла толщиной от 4 мм и выше. Питание дуги осуществляется постоянным током обратной полярности.

Для соединения алюминия используют процесс автоматической дуговой сварки плавящимся электродом под слоем флюса. Для этого применяют флюсы с пониженной электропроводностью. Например, состав керамического флюса ДА-64 следующий: 30 — 44% криолита, 48—38% хлористого калия, 19—15% хлористого натрия, 3—3,5% кварцевого песка. Флюс замешивают на водном растворе карбоксилметилцеллюлозы (14—10% массы шихты), протирают через сито и прокаливают при 280—320 0С в течение 6 ч. Сварку ведут чаще расщепленным электродом. В конструкциях, работающих в коррозионных средах, после сварки необходимо тщательно удалять остатки флюса.

Дуговую сварку в среде защитных газов широко используют для сварки алюминия и его сплавов. В качестве защитного газа применяют аргон чистотой не менее 99,9% (по ГОСТ 10157—73, сорта: высший, первый и второй) или смеси аргона с гелием. При сварке плавящимся электродом иногда применяют аргон с добавкой до 5% О

2.

Основным преимуществом процесса дуговой сварки вольфрамовым электродом в среде защитного газа является высокая устойчивость горения дуги. Благодаря этому процесс используется при сварке тонких листов. Питание дуги осуществляется переменным током от источников с падающими внешними характеристиками. Сварку ведут ручным или автоматическим способом. Для ручной сварки используют вольфрамовые электроды и присадочную проволоку в зависимости от толщины свариваемого металла:

Таблица 3. Диаметр присадочной проволоки в зависимости от толщины свариваемого металла, мм

| Толщина свариваемого металла, мм | До 2 | Св.2 до 5 | Св.5 |

| Диаметр присадочной проволоки, мм | 1,0-1,5 | 1,5-3,0 | 3,0-4,0 |

Автоматическую сварку осуществляют без подачи или с подачей присадочной проволоки. При ручной сварке тонких листов неплавящимся электродом без присадки (по отбортовке) или с присадкой в один проход горелку перемещают с наклоном «углом вперед». Угол наклона горелки к плоской поверхности детали около 600. Присадочная проволока подается под возможно меньшим углом к плоской поверхности детали.

При механизированной или автоматической сварке неплавящимся электродом горелка располагается под прямым углом к поверхности детали, а присадочная проволока подается таким образом, чтобы конец проволоки опирался на край сварочной ванны; скорость подачи меняется от 4—6 до 30—40 м/ч в зависимости от толщины материала.

Для сварки алюминиевых сплавов также используют сварку вольфрамовым электродом импульсной дугой. При этом можно сваривать алюминиевые сплавы толщиной от 0,2 мм и более. Имеются специализированные источники тока для сварки импульсной дугой алюминиевых сплавов на переменном токе.

Расширение технологических возможностей при сварке металла больших толщин достигается за счет использования способа дуговой сварки вольфрамовым электродом погруженной дугой. Способ позволяет сваривать за один проход материал толщиной до 20 мм.

Алюминиевые сплавы подвергают трехфазной дуговой сварке вольфрамовыми электродами. Возможности регулирования тепловложения при трехфазной дуговой сварке позволяют использовать ее для металла разных толщин. При трехфазной сварке за один проход успешно сваривают металл толщиной свыше 30мм.

Сварку плавящимся электродом в защитном газе используют для материала толщиной более 3 мм. Для питания дуги при сварке плавящимся электродом применяют источники постоянного тока с жесткой внешней вольт-амперной характеристикой. Сварку ведут на токе обратной полярности, что обеспечивает надежное разрушение окисной пленки за счет катодного распыления и нормальное формирование швов. Сварку можно выполнять в полуавтоматическом или автоматическом режиме на подкладках с формирующей канавкой. Преимуществом процесса сварки плавящимся электродом является высокая производительность, возрастающая с увеличением толщины металла.

Полуавтоматическая сварка плавящимся электродом возможна в различных пространственных положениях и позволяет заменить менее совершенный процесс сварки алюминиевых сплавов покрытыми электродами; при этом рекомендуются полуавтоматы с механизмом подачи тянущего типа. Импульсно-дуговая сварка плавящимся электродом расширяет возможность сварки алюминиевых сплавов при различных пространственных положениях. При этом улучшается формирование швов, регулируется время пребывания металла сварочной ванны в расплавленном состоянии, а значит и протекание металлургических реакций.

При плазменной сварке (сжатой дуге) концентрация энергии в пятне нагрева высокая, что делает этот вид сварки перспективным для соединения алюминиевых сплавов. Преимуществом плазменной сварки является высокая скорость, значительное сокращение зоны термического влияния, стабильность процесса, благодаря чему не требуется контроль и поддержание постоянства длины дуги, что облегчает выполнение ручной сварки. При плазменной сварке, в связи с глубоким проплавлением, резко увеличивается доля основного металла в формировании шва. Однако при этом необходимо соблюдать точность сборки деталей под сварку и ведения горелки по стыку. Для алюминиевых сплавов необходимо применять плазменную сварку с питанием дуги переменным током.

С помощью слаботочной сжатой дуги (микроплазмы) можно сваривать алюминиевые сплавы толщиной 0,2—1,5 мм при силе тока 10—100 А. При микроплазменной сварке применяют аргон чистотой не менее 99,98%; в качестве защитного газа используют гелий чистотой 99,95%. Гелий, защищая сварочную ванну от атмосферы, затрудняет развитие фронта ионизации в радиальном направлении, и дополнительно сжимая дугу, делает ее пространственно устойчивой. Сварочные горелки рассчитаны на применение лантанированных вольфрамовых электродов диаметром 0,8—1,5 мм.

2.2 Трансформаторы для ручной дуговой сварки

2.2.1 Устройство однофазных сварочных трансформаторов для ручной сварки

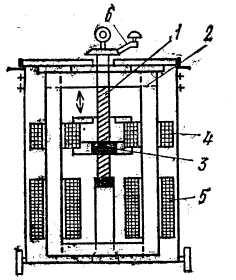

К однофазным сварочным трансформаторам относится большая группа трансформаторов серии ТД. По своей электромагнитной схеме это трансформаторы с увеличенным (развитым) магнитным рассеянием и подвижными обмотками (рис. 1).

Рис.1. Сварочный трансформатор с развитым магнитным рассеиванием и подвижными обмотками (разрез) 1 — ходовой винт; 2 — магнитопровод; 3 — ходовая гайка; 4 и 5 — вторичная и первичная обмотки; 6 — рукоятка

Они снабжены механическими регуляторами тока в виде ходового винта, пропущенного через верхнее ярмо стержневого магнитопровода и ходовую гайку обоймы подвижной обмотки. Ходовой винт вращается вручную рукояткой 6, ввинчиваясь в гайку, передвигает обмотку. Стержневой магнитопровод состоит из набора листовой стали толщиной 0,5 мм высокой магнитной проницаемости. Дисковые первичная 5 и вторичная 4 обмотки расположены вдоль стержней. Увеличенное магнитное рассеяние достигается за счет взаимного расположения обмоток. Одна из обмоток подвижная, другая неподвижная. При перемещении обмоток изменяется магнитное поле рассеяния. При увеличении расстояния увеличивается индуктивное сопротивление рассеяния, и ток уменьшается, при уменьшении расстояние уменьшается индуктивное сопротивление, и ток растет. При этом вторичное напряжение холостого хода практически остается почти неизменным. При большом раздвижении обмоток для получения малых токов надо увеличивать длину и массу магнитопровода. Для расширения возможности регулирования тока без увеличения массы магнитопровода применяют плавно-ступенчатое регулирование. В переносных трансформаторах ТД-102 и ТД-306 с номинальными токами соответственно 160 и 250 А подвижной является первичная обмотка, а вторичная неподвижно закреплена у верхнего ярма магнитопровода (рис. 2, а).

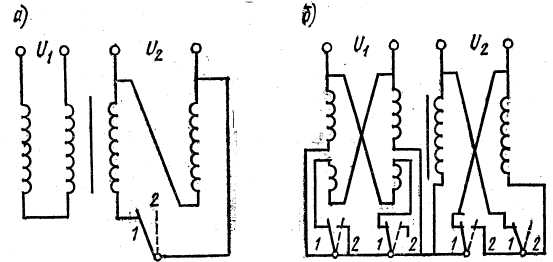

Рис.2. Электрические схемы сварочных трансформаторов

а) ТД-102 и ТД-306; б) ТД-300 и ТД-500

При больших токах катушки первичной обмотки включены последовательно, а вторичной обмотки — параллельно (положение 1); при переходе на малые токи одна катушка вторичной обмотки отключается (положение 2).