Файл: Курсовая работа По Дисциплине Технологические основы постройки, монтажа и испытания судовых энергетических установок.docx

Добавлен: 26.10.2023

Просмотров: 54

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

20,1 гр.

=

=  95,8 гр.

95,8 гр.

=

=  =20,95 гр.

=20,95 гр.

=

=  = 16,7 гр.

= 16,7 гр.

2940,8 гр.

2940,8 гр.

Масса цилиндрической части

Масса цилиндрической части

Масса отсутствующей части

Масса отсутствующей части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части  47,5

47,5

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Мдет= 2940,8 гр. – масса детали.

ρ = 7,85 г/см3 – плотность материала;

Масса детали составляет – 2940,8 гр.

Годовая программа выпуска деталей- 3600 шт.

3. Определение припусков на обработку

Припуски на механическую обработку прокатной стали (ГОСТ 26645–85) определяем по таблице 4.3 в следующем порядке:

3.1. Рассчитаем ориентировочную массу заготовки Мзаг

, кг, по массе детали Мдет и коэффициенту использования металла Кисп :

Мзаг = Мдет /Кисп

Практическое значение Кисп при изготовлении вала из прутка лежит в пределах: 0.55-0.65 (0.6).

Мзаг = 2940,8 /0.6 =4901,3 гр.

3.2. Определяем величину припусков всех линейных размеров детали по таблице 4.2 (Калиброванный прокат)

шероховатость

шероховатость

4. Определяем такт выпуска деталей и размеров производственных партий для изготовления и обработки заготовок

4.1. Такт запуска деталей предметно-замкнутым участком цеха, мин/шт.:

,

,

где – действительный фонд времени работы оборудования в течении планируемого периода (2030, 4015 и 5962 ч/г соответственно для одно-, двух- и трёхсменной работы);

– действительный фонд времени работы оборудования в течении планируемого периода (2030, 4015 и 5962 ч/г соответственно для одно-, двух- и трёхсменной работы);

N – Объем выпуска изделий в течении планируемого периода времени, N=3600 шт.

Тогда при односменной работе 2030 ч/г:

мин/шт.

мин/шт.

В серийном производстве такт выпуска значительно превышает величину штучного времени выполнения отдельных операций обработки заготовок. Поэтому заготовки здесь запускают в обработку партиями, а сборку ведут сериями однотипных изделий.

4.2. Исходные заготовки детали по чертежу №6 изготавливают методом литья в специальную форму, как правило, на специализированных предприятиях. Размер производственной партии таких заготовок, получаемых в порядке кооперации, принимаем равным четверти годового объема выпуска деталей. В нашем случае – 1100 шт.

4.3. Определение размера производственной партии обработки заготовок.

Размер производственной партии обработки заготовок, шт.:

,

,

где – годовой объём выпуска деталей, шт.;

– годовой объём выпуска деталей, шт.;

– периодичность запуска партий в обработку (

– периодичность запуска партий в обработку ( );

);

– число рабочих дней в году (при пятидневной рабочей неделе

– число рабочих дней в году (при пятидневной рабочей неделе

).

шт.

шт.

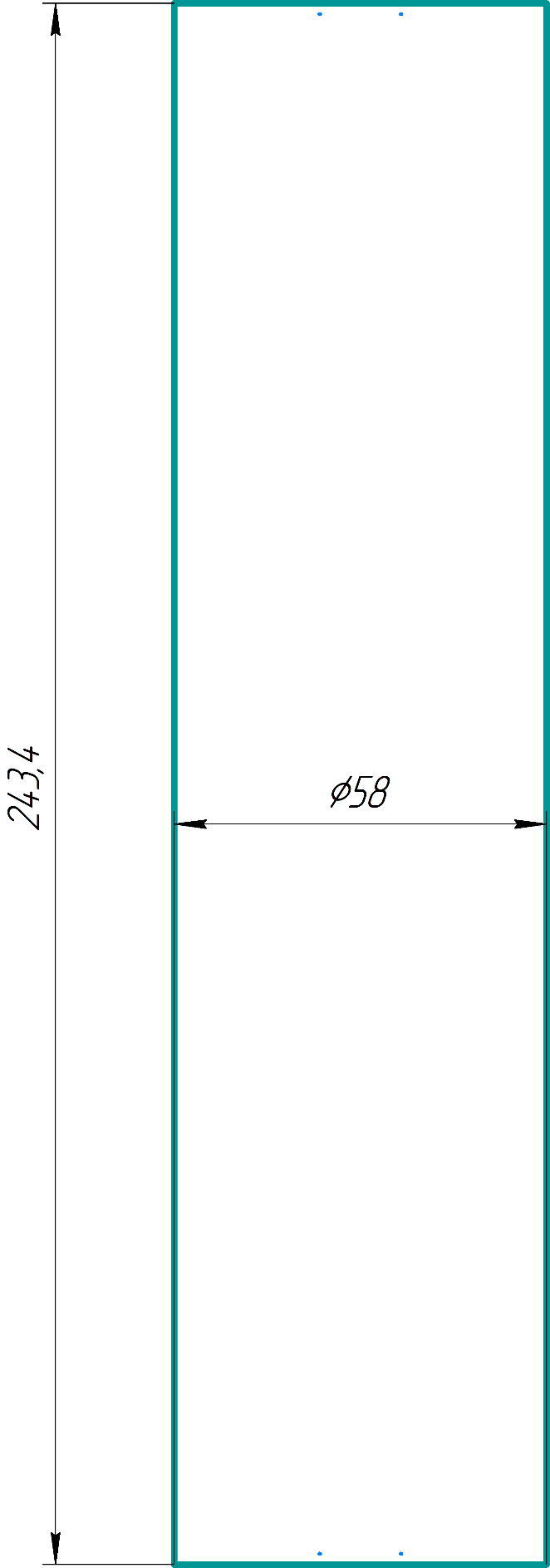

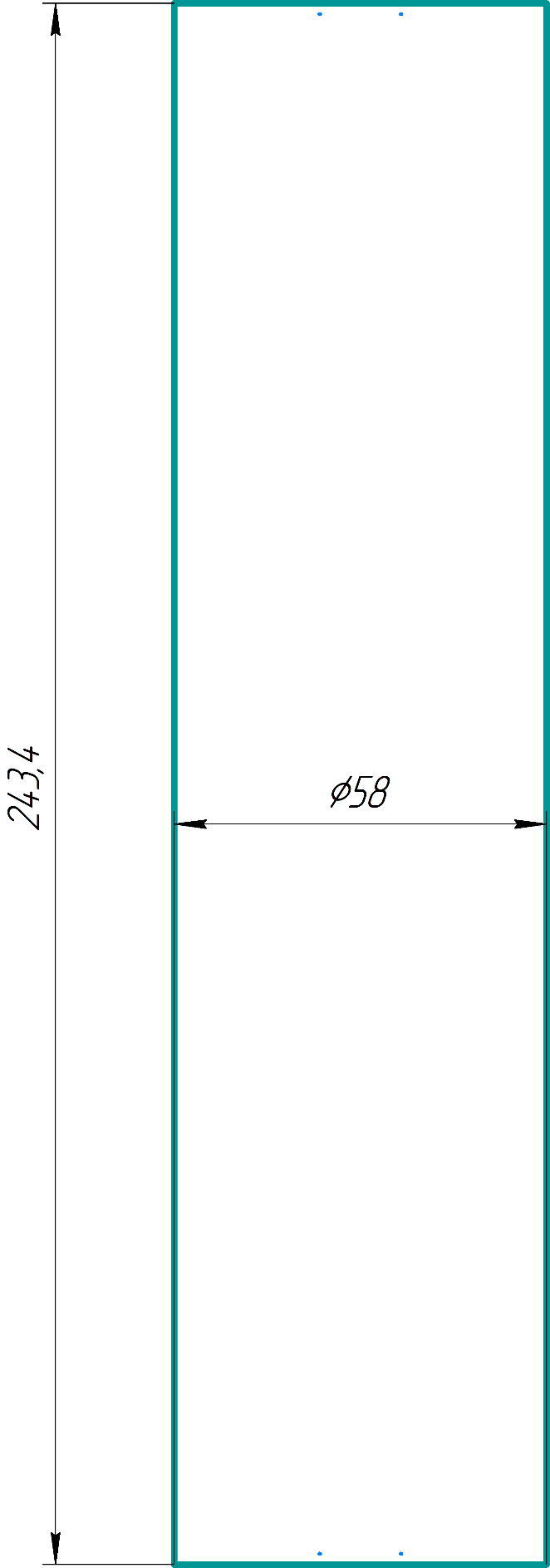

5. Выполнение чертежа исходной заготовки

5.1. Величину литых уклонов принимаем равной 5о (по таблице 4.6).

5.2 Радиусы закругления внешних углов проката 11-го квалитета точности (по ГОСТ 26645–85) принимаем равными 3 мм (по таблице 4.7)

5.3. Определяем массу заготовки Мзаг по методике, изложенной в пункте 1.1.

Масса:

=

= =

=

Определим фактический коэффициент использования:

Кисп =Мдет / Мзаг =2940,8/5045,6 = 0,58

5.4. На чертеже заготовки проставляем величину предельных отклонений ее размеров, пользуясь данными табл. 4.8.

6. Разработка операционного технологического процесса изготовления детали «Вал»

Технические данные металлорежущих станков

Наибольший диаметр прутка 40 мм;

Наибольший диаметр штучной заготовки 400 мм;

Мин. частота вращения шпинделя 45 об/мин;

Макс. частота вращения шпинделя 2000 об/мин;

Мощность 5.50 кВт;

Габариты 3000x1200x1560 мм;

Масса 2200 кг.

Пределы частоты вращения шпинделя Min об/мин – 0.065;

Пределы частоты вращения шпинделя Max об/мин – 0.91;

Мощность двигателя кВт - 4,5;

Габариты станка Длинна Ширина Высота (мм) -2135х1225х1220;

Масса -1.5т;

Максимальная длина выполняемого обтачивания – 660 мм.

Максимальная длина обрабатываемой заготовки – 710 мм.

Максимальный диаметр заготовки, располагаемый над суппортом – 180 мм, размещенной над станиной – 320 мм.

Наибольший диаметр сверления в стали, мм 35;

Число оборотов шпинделя в минуту, — 50 – 2240;

Подача шпинделя, мм/об — 0,06 – 1,22;

Наибольшее усилие подачи, кг — 1250;

Мощность привода главного движения, квт — 3.0;

Вес станка, кг — 3050;

Габариты, мм: 2250 х 910 х 3070.

Наибольшее растояние между центрами – 500 мм.

Наибольший диаметр фрезерной резьбы:

Наружной – 100 мм

Внутренней – 80 мм

Наибольшая длина фрезерной резьбы:

Наружной – 75 мм

Внутренней – 50 мм

Диаметр гребенчатых фрез для изготовления резьбы:

Наружной -50, 63, 80, 100 мм

Внутренней – 10, 12, 16, 20 мм

Наибольший шаг фрезеруемой резьбы:

Внутренней – 3 мм

Наружной – 6 мм

Частота вращения фрезерного шпинделя – 75-375 об/мин по ряду А

Мощность электродвигателя привода главного движителя – 1,5 кВт

Типовой маршрут изготовления детали по чертежу № 6.

005. Заготовительная

010. Фрезерно-центровочная. Фрезерно-центровальный полуавтомат МР-71.

015. Токарная многорезцовая черновая (черновое обтачивание поверхностей под диаметры М36, 40h6, D2; протачивание трех канавок шириной 3 с обеспечением размеров по длине 15, 60, L2; обтачивание фаски 1,6х45°). Токарный одношпиндельный многорезцовый полуавтомат IH7I3 или IA730.

020. Токарная черновая (черновое обтачивание поверхности под ØD1; протачивание канавки шириной 3 с одновременной подрезкой торца в размер L1; обтачивание фаски 1,6х45°). Токарно-винторезный станок 16Б20П.

025. Термическая (улучшение – закалка и высокий отпуск).

030. Токарная многорезцовая чистовая (чистовое обтачивание поверхности с припуском на шлифование Ø40h6 и ØD2; чистовое окончательное обтачивание шейки под резьбу М36х1,5). Токарный одно-шпиндельный многорезцовый полуавтомат IH7I3, IA730 или IA720.

035. Токарная чистовая (чистовое обтачивание шейки с припуском на шлифование ØD) . Токарно-винторезный станок 16Б110 или IA6I6.

040. Шпоночно-фрезерная (фрезерование паза длиной 30). Шпоночно-фрезерный станок692М.

045. Шпоночно-фрезерная (фрезерование паза длиной L1 - 10). Шпоночно-фрезерный станок692М.

050. Шлифовальная (шлифование Ø40 h6 методом врезания и методом продольной подачи). Круглошлифовальный станок 3Б153У.

055. Шлифовальная (шлифование ØD методом врезания или методом продольной подачи, если L

1≥ 50. Станок тот же)

060. Резьбофрезерная. Резьбофрезерный полуавтомат 5M5662.

065. Слесарная (запилить острые углы, удалить заусенцы). врезания и методом продольной подачи). Круглошлифовальный станок 3Б153У.

070. Слесарная (запилить острые углы, удалить заусенцы).

075. контрольная

7. Расчеты режимов резания и нормы времени выполнения операций

005. Токарная.

Обрабатываемая поверхность: внешняя цилиндрическая.

Материал заготовки: сталь 50Х

Предел прочности: 660 Мпа.

Твёрдость: 229 МПа

Требуемая шероховатость обработанной поверхности: .

.

Наибольший диаметр цилиндра: 63 мм.

Наименьший диаметр цилиндра: 35 мм.

Для операции назначаем станок: токарно-револьверный 1365, режущий инструмент 2102-0055 Т15К6 ГОСТ 18877-73.

Определение глубины резания.

Припуск на обработку при внешнем точении:

h = 4,0 (мм)

Припуск снимаем за 10 проходов, то есть принимаем i = 10 (мм). Тогда глубина резания при одном проходе инструмента составит:

t = =

=  = 0,4 (мм)

= 0,4 (мм)

Назначение подачи инструмента.

Стадия обработки черновая, поэтому для стали 4сп, рекомендуемая подача инструмента S0 = 0,7 (мм/об).

Определение периода стойкости инструмента.

При одно-инструментальной обработке, период стойкости следует в пределах 30-6 мин. Тогда значение стойкости инструмента принимаем: Т = 60 мин.

Назначение скорости главного движения резания инструмента.

V = =

=  = 19,57

= 19,57

KV = KµV* KnV+ KuV* Kϕ* Kϕ1 = 1*0,9*1*0,87*1 = 1,213

KµV = ( )n = (143/110)1 = 1,3

)n = (143/110)1 = 1,3

Определение частоты вращения детали по формуле.

nmax = =

=  99 (об/мин).

99 (об/мин).

nmin = =

=  (об/мин).

(об/мин).

nср = = 138,5 (об/мин).

= 138,5 (об/мин).

Корректируем полученную частоту вращения по паспортным данным станка - назначаем наименьшее значение: n = 265 (об/мин).

=

=  95,8 гр.

95,8 гр. =

=  =20,95 гр.

=20,95 гр. =

=  = 16,7 гр.

= 16,7 гр. 2940,8 гр.

2940,8 гр. Масса цилиндрической части

Масса цилиндрической части

Масса отсутствующей части

Масса отсутствующей части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части  47,5

47,5 Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Масса цилиндрической части

Мдет= 2940,8 гр. – масса детали.

ρ = 7,85 г/см3 – плотность материала;

Масса детали составляет – 2940,8 гр.

Годовая программа выпуска деталей- 3600 шт.

3. Определение припусков на обработку

Припуски на механическую обработку прокатной стали (ГОСТ 26645–85) определяем по таблице 4.3 в следующем порядке:

3.1. Рассчитаем ориентировочную массу заготовки Мзаг

, кг, по массе детали Мдет и коэффициенту использования металла Кисп :

Мзаг = Мдет /Кисп

Практическое значение Кисп при изготовлении вала из прутка лежит в пределах: 0.55-0.65 (0.6).

Мзаг = 2940,8 /0.6 =4901,3 гр.

3.2. Определяем величину припусков всех линейных размеров детали по таблице 4.2 (Калиброванный прокат)

шероховатость

шероховатость

4. Определяем такт выпуска деталей и размеров производственных партий для изготовления и обработки заготовок

4.1. Такт запуска деталей предметно-замкнутым участком цеха, мин/шт.:

,

,где

– действительный фонд времени работы оборудования в течении планируемого периода (2030, 4015 и 5962 ч/г соответственно для одно-, двух- и трёхсменной работы);

– действительный фонд времени работы оборудования в течении планируемого периода (2030, 4015 и 5962 ч/г соответственно для одно-, двух- и трёхсменной работы);N – Объем выпуска изделий в течении планируемого периода времени, N=3600 шт.

Тогда при односменной работе 2030 ч/г:

мин/шт.

мин/шт.В серийном производстве такт выпуска значительно превышает величину штучного времени выполнения отдельных операций обработки заготовок. Поэтому заготовки здесь запускают в обработку партиями, а сборку ведут сериями однотипных изделий.

4.2. Исходные заготовки детали по чертежу №6 изготавливают методом литья в специальную форму, как правило, на специализированных предприятиях. Размер производственной партии таких заготовок, получаемых в порядке кооперации, принимаем равным четверти годового объема выпуска деталей. В нашем случае – 1100 шт.

4.3. Определение размера производственной партии обработки заготовок.

Размер производственной партии обработки заготовок, шт.:

,

,где

– годовой объём выпуска деталей, шт.;

– годовой объём выпуска деталей, шт.; – периодичность запуска партий в обработку (

– периодичность запуска партий в обработку ( );

); – число рабочих дней в году (при пятидневной рабочей неделе

– число рабочих дней в году (при пятидневной рабочей неделе

).

шт.

шт.5. Выполнение чертежа исходной заготовки

5.1. Величину литых уклонов принимаем равной 5о (по таблице 4.6).

5.2 Радиусы закругления внешних углов проката 11-го квалитета точности (по ГОСТ 26645–85) принимаем равными 3 мм (по таблице 4.7)

5.3. Определяем массу заготовки Мзаг по методике, изложенной в пункте 1.1.

Масса:

=

= =

=

Определим фактический коэффициент использования:

Кисп =Мдет / Мзаг =2940,8/5045,6 = 0,58

5.4. На чертеже заготовки проставляем величину предельных отклонений ее размеров, пользуясь данными табл. 4.8.

| Обознач. | Значен./отклон. |

|  |

|  |

6. Разработка операционного технологического процесса изготовления детали «Вал»

Технические данные металлорежущих станков

-

Станок токарно-револьверный 1A340:

Наибольший диаметр прутка 40 мм;

Наибольший диаметр штучной заготовки 400 мм;

Мин. частота вращения шпинделя 45 об/мин;

Макс. частота вращения шпинделя 2000 об/мин;

Мощность 5.50 кВт;

Габариты 3000x1200x1560 мм;

Масса 2200 кг.

-

Токарно-винторезный станок 1A616:

Пределы частоты вращения шпинделя Min об/мин – 0.065;

Пределы частоты вращения шпинделя Max об/мин – 0.91;

Мощность двигателя кВт - 4,5;

Габариты станка Длинна Ширина Высота (мм) -2135х1225х1220;

Масса -1.5т;

Максимальная длина выполняемого обтачивания – 660 мм.

Максимальная длина обрабатываемой заготовки – 710 мм.

Максимальный диаметр заготовки, располагаемый над суппортом – 180 мм, размещенной над станиной – 320 мм.

-

Станок 2М53

Наибольший диаметр сверления в стали, мм 35;

Число оборотов шпинделя в минуту, — 50 – 2240;

Подача шпинделя, мм/об — 0,06 – 1,22;

Наибольшее усилие подачи, кг — 1250;

Мощность привода главного движения, квт — 3.0;

Вес станка, кг — 3050;

Габариты, мм: 2250 х 910 х 3070.

-

Резьбофрезерный горизонтальный полуавтомат 5М5Б62

Наибольшее растояние между центрами – 500 мм.

Наибольший диаметр фрезерной резьбы:

Наружной – 100 мм

Внутренней – 80 мм

Наибольшая длина фрезерной резьбы:

Наружной – 75 мм

Внутренней – 50 мм

Диаметр гребенчатых фрез для изготовления резьбы:

Наружной -50, 63, 80, 100 мм

Внутренней – 10, 12, 16, 20 мм

Наибольший шаг фрезеруемой резьбы:

Внутренней – 3 мм

Наружной – 6 мм

Частота вращения фрезерного шпинделя – 75-375 об/мин по ряду А

Мощность электродвигателя привода главного движителя – 1,5 кВт

Типовой маршрут изготовления детали по чертежу № 6.

005. Заготовительная

010. Фрезерно-центровочная. Фрезерно-центровальный полуавтомат МР-71.

015. Токарная многорезцовая черновая (черновое обтачивание поверхностей под диаметры М36, 40h6, D2; протачивание трех канавок шириной 3 с обеспечением размеров по длине 15, 60, L2; обтачивание фаски 1,6х45°). Токарный одношпиндельный многорезцовый полуавтомат IH7I3 или IA730.

020. Токарная черновая (черновое обтачивание поверхности под ØD1; протачивание канавки шириной 3 с одновременной подрезкой торца в размер L1; обтачивание фаски 1,6х45°). Токарно-винторезный станок 16Б20П.

025. Термическая (улучшение – закалка и высокий отпуск).

030. Токарная многорезцовая чистовая (чистовое обтачивание поверхности с припуском на шлифование Ø40h6 и ØD2; чистовое окончательное обтачивание шейки под резьбу М36х1,5). Токарный одно-шпиндельный многорезцовый полуавтомат IH7I3, IA730 или IA720.

035. Токарная чистовая (чистовое обтачивание шейки с припуском на шлифование ØD) . Токарно-винторезный станок 16Б110 или IA6I6.

040. Шпоночно-фрезерная (фрезерование паза длиной 30). Шпоночно-фрезерный станок692М.

045. Шпоночно-фрезерная (фрезерование паза длиной L1 - 10). Шпоночно-фрезерный станок692М.

050. Шлифовальная (шлифование Ø40 h6 методом врезания и методом продольной подачи). Круглошлифовальный станок 3Б153У.

055. Шлифовальная (шлифование ØD методом врезания или методом продольной подачи, если L

1≥ 50. Станок тот же)

060. Резьбофрезерная. Резьбофрезерный полуавтомат 5M5662.

065. Слесарная (запилить острые углы, удалить заусенцы). врезания и методом продольной подачи). Круглошлифовальный станок 3Б153У.

070. Слесарная (запилить острые углы, удалить заусенцы).

075. контрольная

7. Расчеты режимов резания и нормы времени выполнения операций

005. Токарная.

Обрабатываемая поверхность: внешняя цилиндрическая.

Материал заготовки: сталь 50Х

Предел прочности: 660 Мпа.

Твёрдость: 229 МПа

Требуемая шероховатость обработанной поверхности:

.

.Наибольший диаметр цилиндра: 63 мм.

Наименьший диаметр цилиндра: 35 мм.

Для операции назначаем станок: токарно-револьверный 1365, режущий инструмент 2102-0055 Т15К6 ГОСТ 18877-73.

Определение глубины резания.

Припуск на обработку при внешнем точении:

h = 4,0 (мм)

Припуск снимаем за 10 проходов, то есть принимаем i = 10 (мм). Тогда глубина резания при одном проходе инструмента составит:

t =

=

=  = 0,4 (мм)

= 0,4 (мм)Назначение подачи инструмента.

Стадия обработки черновая, поэтому для стали 4сп, рекомендуемая подача инструмента S0 = 0,7 (мм/об).

Определение периода стойкости инструмента.

При одно-инструментальной обработке, период стойкости следует в пределах 30-6 мин. Тогда значение стойкости инструмента принимаем: Т = 60 мин.

Назначение скорости главного движения резания инструмента.

V =

=

=  = 19,57

= 19,57KV = KµV* KnV+ KuV* Kϕ* Kϕ1 = 1*0,9*1*0,87*1 = 1,213

KµV = (

)n = (143/110)1 = 1,3

)n = (143/110)1 = 1,3Определение частоты вращения детали по формуле.

nmax =

=

=  99 (об/мин).

99 (об/мин).nmin =

=

=  (об/мин).

(об/мин).nср =

= 138,5 (об/мин).

= 138,5 (об/мин).Корректируем полученную частоту вращения по паспортным данным станка - назначаем наименьшее значение: n = 265 (об/мин).