Файл: Научнотехнический обзор 5 1 Сырьё, продукты, катализаторы процесса алкилирования 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 109

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Применение избытка изоалканов подавляет все побочные реакции, положительно влияет на выход и качество алкилата, повышает его октановое число, снижает расход катализатора, оптимальным является отношение изоалкан:алкен равное (4:6):1. С использованием серной кислоты в качестве катализатора температура процесса равна 5-15 °С, фтороводородной кислоты - 20-30 °С. Расход серной и фтороводородной кислот составляет 250кг и 0,7кг на тонну алкилата.

Рассмотрим процессы сернокислотного алкилирования и фтористоводородного алкилирования.

Сернокислотное алкилирование. Важными характеристиками для технологического оформления процессов жидкофазного алкилирования изобутана олефинами в присутствии H2SO4 являются взаимные растворимости изобутана и H2SO4. Растворимость изобутана в H2SO4 невелика и заметно снижается с уменьшением концентрации кислоты, (см. табл. 1).

Таблица 1

Растворимость изобутана в H2SO4

| Концентрация H2SO4 % (масс.) | 99,5 | 98,7 | 96,5 |

| Растворимость изобутана в H2SO4 при температуре 13,3 ˚С % (масс) | 0,10 | 0,07 | 0,04 |

Источник: Козлов Б.И. Процессы алкилирования, изомеризации и полимеризации в нефтепереработке. -М. Химия, 2010.

Растворимость серной кислоты в изобутане имеет более низкие значения, вследствие чего необходимо применять интенсивное перемешивание реакционной смеси. При этом октановые характеристики сернокислотного алкилата находятся в прямой пропорциональной зависимости от степени диспергирования. Наилучшие по качеству алкилаты образуются при использовании 98 - 99%-ной H2SO4.

Химические свойства примесей в сырье оказывают различное влияние на степень разбавления H2SO4 в ходе реакции алкилирования. Более низкие температуры проведения реакции алкилирования и высокие соотношения изобутан/олефин благоприятно сказываются на выходе и составов алкилатов и расходе H2SO4.

Увеличение времени контакта в интервале 0,6 - 6,0 мин способствует повышению выхода алкилата и содержания фракции в алкилате при одновременном росте октанового числа.

1.3 Технология процесса алкилирования парафинов

В промышленности алкилированию чаще всего подвергают изобутан и значительно реже изопентан. Из олефинов наибольшее применение как алкилирующие агенты нашли н-бутены (смесь 1- и 2-изомеров), которые с изобутаном дают алкилат, богатый углеводородами С

8 и часто называемый просто изооктаном. Нередко в качестве сырья берут бутан-бутеновую фракцию крекинг-газов, содержащую все необходимые реагенты и очищенную от бутандиена-1,3.

Реакционная масса представляет собой двухфазную систему, которую эмульгируют с помощью мешалок или питающих насосов. При использовании серной кислоты существенное значение имеет ее концентрация. Лучшие результаты получаются с 98 - 100% кислотой, но она постепенно разбавляется влагой, присутствующей в исходных реагентах. Минимально допустимой считается концентрация 88 - 90%, поэтому часть кислоты приходится все время отводить из системы и добавить свежую. Расход серной кислоты составляет обычно 5 - 7 кг на 100 л алкилата. В самом реакторе объемное отношение кислоты и углеводородов составляет 1 : 1 и даже доходит до 70% (об.) кислоты. Избыточный катализатор отделяют от углеводородов в сепараторе и возвращают на реакцию.

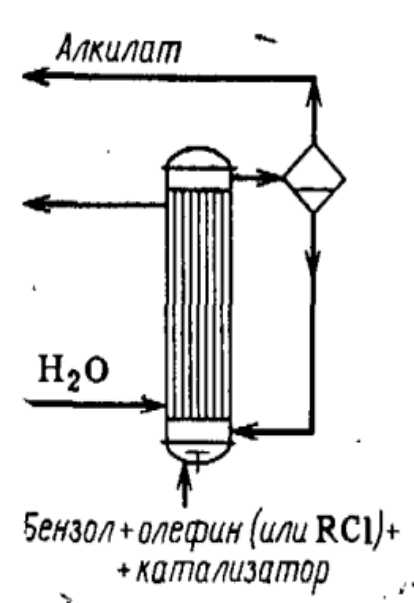

Для процесса применяют аппараты двух типов, различающиеся способом отвода выделяющегося тепла: при помощи внутреннего охлаждения жидким аммиаком (или пропаном) или за счет испарения избыточного изобутана. В первом случае в алкилаторе, снабженном мощной мешалкой, имеются охлаждающие трубы, в которых теплоноситель испаряется (см. рис. 1).

Рис. 1 Трубчатый реактор

Источник: Козлов Б.И. Процессы алкилирования, изомеризации и полимеризации в нефтепереработке. -М. Химия, 2010.

Его пары направляют затем на холодильную установку, где они снова превращаются в жидкость.

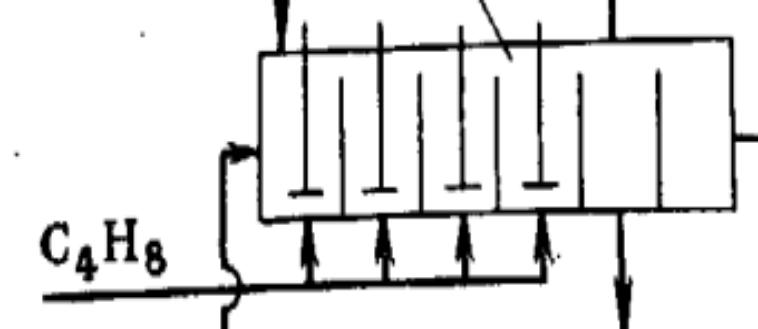

Более эффективен метод теплоотвода за счет испарения избыточного изобутана, что облегчает регулирование температуры. Один из интересных типов алкилаторов, работающих по этому принципу, изображен на рисунке 2.

Рис. 2 Реактор-алкилатор

Источник: Козлов Б.И. Процессы алкилирования, изомеризации и полимеризации в нефтепереработке. -М. Химия, 2010.

В нем реакционное пространство разделено перегородками на несколько секций с мешалками (каскады). Бутен подводится отдельно в каждую секцию, вследствие чего концентрация олефина в секциях очень мала, и это позволяет подавать побочную реакцию полимеризации. Серная кислота и изобутан поступают в первую секцию слева, и эмульсия перетекает через вертикальные перегородки из одной секции в другую. Вторая справа секция служит сепаратором, в котором кислота отделяется от углеводородов и возвращается на алкилирование. Через

последнюю перегородку перетекает смесь углеводородов, поступающая на дальнейшую переработку.

ГЛАВА 2 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИИ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА

Как показали исследования, реакция алкилирования в присутствии концентрированной серной кислоты протекает избирательно. Легче всего подвергаются алкилированию изобутан и изопентан, то есть парафиновые углеводороды, содержащие один третичный атом углерода в молекуле. Парафиновые углеводороды с четвертичным атомом углерода в молееуле типа 2,2-диметилбутанаалкилируется значительно труднее и при более жестких условиях. Парафиновые углеводороды нормального или изостроения, содержащие одновременно с третичным четвертичным атом углерода, например 2,2,4-триметилпентан, в присутствии серной кислоты практически не аклилируются.

Большее влияние на избирательность реакции и результаты процесса оказывает структура применяемого олефина.

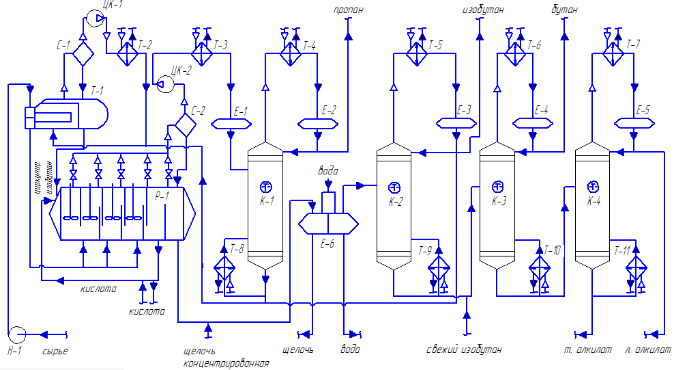

Этот процесс предназначен для синтеза высокооктановых компонентов авиационных и автомобильных бензинов. На рисунке 3 представлена принципиальная технологическая схема установки сернокислотного алкилирования изобутана олефинами.

Сырьё (бутан-бутиленовая фракция) насосом Н-1 предварительно охлаждается в ребойлере Т-1 за счёт испарения циркулирующего изобутана и параллельными потоками поступает в реакционные зоны реактора Р-1. Каскадный реактор алкилирования, имеет 3-6 реакционных зон (секции). На некоторых установках используется 2 реактора. В первую зону реактора Р-1 подаются циркулирующий изобутан и серная кислота, эмульсия кислоты и изобутана последовательно проходит реакционные зоны и таким образом создается в каждой зоне большая кратность изобутан : бутилены и кислота : сырье. Давление в реакторе Р-1 регулируется за счет испарения изобутана.

После реакционной зоны смесь поступает в отстойную зону реактора. Из отстойной зоны серная кислота отводится на циркуляцию в первую зону реактора Р-1 или сбрасывается, а углеводородная смесь проходит нейтрализацию щелочью и промывку водой в промывном аппарате Е-6. При уменьшении концентрации кислоты меньше 88% она меняется на свежую. Углеводородная смесь после промывки идёт на блок фракционирования, где последовательно из смеси выделяется изобутан в колонне К-2, н-бутан в колонне К-3 и лёгкий и тяжёлый алкилаты в колонне К-4. Изобутан из колонны К-2 возвращается в первую зону реактора Р-1. При некотором избытке изобутана в исходном сырье предусмотрено его удаление.

Газообразные продукты после реактора Р-1 поступают в каплеотбойник С-2, компримируются в компрессоре ЦК-2 и после охлаждения в конденсаторе-холодильнике Т-3 поступают в пропановую колонну К-1, где от изобутана отделяется пропан и легкие газы метан и этан, образующиеся в реакторе вследствие побочных реакций.

На многих современных установках сернокислотного алкилирования углеводородный поток, выходящий из реактора, очищают бокситом и лишь затем нейтрализуют щелочью и промывают водой. Такая очистка нужна для отделения сложных эфиров, образующихся под действием катализатора.

Установки алкилирования необходимы нефтеперерабатывающей промышленности для получения бензинов с высоким октановым числом, так как алкилат является лучшей октаноповышающей добавкой. Алкилат не содержит ароматических и кислородсодержащих соединений, количество которых в моторных топливах лимитируется.

Рис. 3 Принципиальная схема сернокислотного алкилирования изобутана олефинами

Источник: Ахметов С.А. Технология глубокой переработки нефти и газа. Уфа: «ГИЛЕМ», 2012.

Таблица 2

Характеристика качества сырья, целевых и побочных продуктов

| № п/п | Наименование сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции | Показатели качества, подлежащие проверке | Норма по нормативному документу (заполняется при необходимости) | Область применения готовой продукции |

| 1 | Сырье: Изобутан | 1.Фракционнный состав: а) температура плавления, °С | -159,6 | Сырье установки для осуществления процесса |

| | | б) температура кипения, °С | -11,73 | |

Окончание табл. 2

| | | в) плотность, кг/м3, при 25°С | 0,551 | |

| 2 | Серная кислота | 1) температура кипения, °С | 279,6 | Катализатор процесса для промативирования |

| | | 2)плотность, г/см3, при 25°С | 1,8356 | |

| | | 3) температура плавления, °С | -10,38 | |

| | | 4) температура вспышки, °С | 5317,5 | |

| | | 5) температура воспламенения, °С | 1377 | |

| | | 6) концентрация, % | 97 | |

| | | 7) кинематическая вязкость, см2/с при 20 °С | 15,01 | |

| 1 | 2 | 3 | 4 | 5 |

| 3 | Продукт: Легкий алкилат | 1) температура кипения, °С | 180 | Продукт, высооктановый компонент бензина |

| | | 2) Плотность,кг/м3 | 690-720 | |

| | | 3)Октановое число | 1-95 | |

| | | 4) Йодное число, % | менее 1 | |

| | | 5)Содержание факт. смол. | менее 2 | |

| 4 | Тяжелый алкилат | 1 ) температура кипения, °С | 185-310 | Продукт |

| | | 2) плотность, кг/м3 | 790-810 | |