Файл: Дефекты деталей. Дефект это каждое отдельное несоответствие продукции установленным требованиям.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 81

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Дефекты деталей.

Дефект - это каждое отдельное несоответствие продукции установленным требованиям.

Если рассматриваемая продукция имеет дефект, то это означает, что, по меньшей мере, один из показателей ее качества или параметров вышел за предельное значение или не выполняется (не удовлетворяется) одно из требований нормативной документации к признакам продукции.

Дефекты подразделяют на:

| Конструктивные дефекты | Производственные дефекты. |

| Это несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции. | Это несоответствие требованиям нормативной документации на изготовление или поставку продукции. |

| -малозначительные, -значительные и -критические. | -Явный дефект -Скрытый дефект -Устранимый дефект -Неустранимый дефект |

| | |

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам.

Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

Многие дефекты выявляются при внешнем осмотре (визуально) и называются явными.

Явный дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, предусмотрены соответствующие правила, методы и средства.

Если нормативной документацией предусмотрена проверка отсутствия какого-либо дефекта инструментом, прибором или разборкой контролируемого изделия, то такой дефект относится к категории явных, несмотря на невозможность его визуального обнаружения.

Скрытый дефект - это дефект, для выявления которого в нормативной документации, обязательной для данного вида контроля, не предусмотрены соответствующие правила, методы и средства.

Скрытые дефекты, как правило, выявляются после поступления продукции потребителю или при дополнительных, ранее не предусмотренных проверках, в связи с обнаружением других (явных) дефектов.

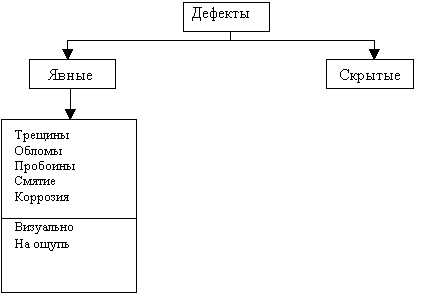

Рис. 8.1.1 Простейшая классификация дефектов.

При разработке нормативной документации (главным образом, при установлении методов контроля изготовляемой или ремонтируемой продукции) все возможные дефекты подразделяют на:

- малозначительные,

-значительные и

- критические.

Такое разделение основано на оценке степени влияния каждого рассматриваемого дефекта на эффективность и безопасность использования продукции с учетом ее назначения, устройства, показателей ее качества, режимов и условий эксплуатации.

Указанное разделение дефектов производится для последующего выбора вида контроля качества продукции (выборочный или сплошной) и для назначения такой характеристики выборочного контроля, как риск потребителя (заказчика).

Малозначительный дефект - это дефект, который существенно не влияет на использование продукции по назначению и ее долговечность.

Отсутствие малозначительного дефекта можно контролировать выборочно при относительно высоком значении риска потребителя.

Значительный дефект - это дефект, который существенно влияет на использование продукции по назначению и (или) на ее долговечность, но не является критическим.

Контроль отсутствия значительного дефекта допускается осуществлять выборочно только при достаточно низком значении риска потребителя.

Критический дефект - это дефект, при наличии которого использование продукции по назначению практически невозможно или недопустимо.

Чтобы не пропустить критический дефект, контроль продукции должен быть сплошным и в ряде случаев - неоднократным.

Устранимый дефект - это дефект, устранение которого технически возможно и экономически целесообразно.

Неустранимый дефект - это дефект, устранение которого технически невозможно или экономически нецелесообразно.

Устранимость и неустранимость дефекта определяют применительно к рассматриваемым конкретным условиям производства и ремонта с учетом необходимых затрат и других факторов.

Один и тот же дефект может быть отнесен к устранимым или неустранимым в зависимости от того, обнаружен он на ранних или на заключительных этапах технологического процесса производства (ремонта).

Неустранимые дефекты могут переходить в категорию устранимых в связи с усовершенствованием технологии производства (ремонта) продукции и снижением затрат на исправление брака.

Коэффициент дефектности продукции - это среднее взвешенное количество дефектов, приходящееся на единицу продукции.

Основной целью дефектации является выявление несоответствия детали требованиям нормативно-технической документации.

Наиболее распространенными дефектами деталей автомобилей и агрегатов, поступающих на КР, являются:

-

Изменение размеров рабочих поверхностей; -

Механические повреждения; -

Нарушение точности взаимного расположения рабочих поверхностей; -

Коррозионные повреждения; -

Изменение физико-механических свойств материала.

Изменение размеров деталей является следствием их изнашивания. При неравномерности изнашивания возникают нарушение геометрической формы рабочих поверхностей детали в виде овальности, конусности.

Деталь считается годной для дальнейшей эксплуатации, если её износ не превышает допустимых значений, оговорённых в технических условиях на контроль и сортировку.

В практике, обычно, допустимый без ремонта размер принимается равным верхнему предельному размеру для отверстия и нижнему для вала из указанных на рабочем чертеже.

Необходимым условием использования деталей с допустимыми износами без восстановления при КР является обеспечение требуемой точности при сборке сопряжений методами регулирования, индивидуального или группового подбора.

Деталь не может повторно использоваться без восстановления, если она достигла предельного износа.

Установление предельных износов представляет определенные трудности. Для их обоснования используются статические данные по износу деталей, анализ работы ремонтных предприятий, данные по износу прототипов деталей или по результатам специальных исследований.

Механические повреждения в деталях возникают под воздействием нагрузок, превышающих допустимые, а также в следствии усталости материалов. Наиболее характерными механическими повреждениями являются;

-трещины,

-пробоины,

-изломы,

-деформации (изгиб, коробление, скручивание).

Трещины чаще всего возникают у деталей, работающих в условиях циклических знакопеременных нагрузок. Усталостные трещины характерны для деталей рамы, кузова, коленчатых валов и др. Причиной появления трещин у блоков и головок цилиндров могут быть высокие температурные напряжения. Размеры трещин, колеблются в широких пределах, от видимых невооруженным глазом до микроскопических, обнаруживаемых только с помощью специальных приборов.

Пробоины и изломы являются следствием усталости металла и больших ударных нагрузок.

Деформациям подвержены обычно детали, испытывающие значительные динамические нагрузки. Это коленчатые валы, карданные валы, шатуны, балки передних мостов, рессоры.

Нарушение точности взаимного расположения рабочих поверхностей является весьма распространенным дефектом автомобильных деталей. Причинами появления этих дефектов являются; неравномерный износ рабочих поверхностей, внутреннее напряжение возникающие в деталях при их изготовлении, остаточные деформации. Особенно часто появляются эти дефекты в корпусных деталях. Так в блоках цилиндров двигателей наблюдается несоосность коренных опор коленчатого вала, неперпендикулярность оси указанных опор к оси отверстий в посадочных поясках под гильзы цилиндров.

Нарушение точности взаимного расположения рабочих поверхностей ведут к нарушению нормальной работы агрегата, вызывают повышенные износы и снижают срок службы.

Коррозионные повреждения присущи многим деталям. Особенно значительны указанные повреждения у деталей кузовов легковых авто и автобусов. Появляются они в результате химического и электрохимического взаимодействия металла с агрессивной средой.

Изменение физико-механических свойств материала детали чаще всего проявляется в снижении твердости и упругих свойств. Снижение твердости является следствием износа упрочнённого поверхностного слоя в процессе работы до температуры влияющей на термообработку.

Упругие свойства деталей снижаются в следствии усталости металла из которого они изготовлены. Этот дефект чаще всего наблюдается на пружинах клапанов, рессорах.

Направление автомобилей и их составных частей в ремонт.

Направление автомобилей и их составных частей в КР производится на основании анализа результатов технического состояния с применением средств контроля (диагностирования) с учетом пробега, суммарной стоимости израсходованных частей с начала эксплуатации.

Таблица 4.2.1 Параметры и характеристики технического состояния АМТС

| N п/п | Физическая характеристика состояния АМТС | Оценка состояния | Коэффициент износа, % |

| 1 | Новое, не зарегистрированное в органах ГИБДД автомототранспортное средство в отличном состоянии, после выполнения предпродажной подготовки, без признаков эксплуатации | Новое | 0 - 10 |

| 2 | Практически новое АМТС на гарантийном периоде эксплуатации, с выполненными объемами технического обслуживания и не требующее ремонта или замены каких-либо частей | Очень хорошее | 10 - 20 |

| 3 | АМТС на послегарантийном периоде эксплуатации, с выполненными объемами технического обслуживания, не требующее текущего ремонта или замены каких-либо частей. АМТС после капитального ремонта | Хорошее | 20 - 40 |

| 4 | Бывшее в эксплуатации АМТС, с выполненными объемами технического обслуживания, требующее текущего ремонта или замены некоторых деталей, имеющее незначительные повреждения лакокрасочного покрытия | Удовлетворительное | 40 - 60 |

| 5 | Бывшее в эксплуатации АМТС, в состоянии, пригодном для дальнейшей эксплуатации после выполнения работ текущего ремонта (замены) агрегатов, ремонта (наружной окраски) кузова (кабины) | Условно пригодное | 60 - 75 |

| 6 | Бывшее в эксплуатации АМТС, требующее капитального ремонта или замены номерных агрегатов (двигателя, кузова, рамы), полной окраски | Неудовлетворительное | до 80 |

| 7 | Бывшее в эксплуатации АМТС, требующее ремонта в объеме, превышающем экономическую целесообразность его выполнения; отсутствие технической возможности осуществления такового; непригодное к эксплуатации и ремонту | Предельное | 80 и более |

Заказчик сдает в ремонт авто и агрегаты, выработавшие установленный ресурс, достигшие предельного состояния и имеющие аварийные повреждения, которые могут быть устранены только на АРП.

Автобусы и легковые автомобили направляются в КР, при необходимости КР кузова.

Грузовые автомобили направляются в КР при необходимости КР рамы, кабины, а так же не менее 3-х других агрегатов в любом их сочетании.

Агрегат направляется в КР, если базовые и основные детали требуют ремонта с полной разборкой агрегата.

При наличии соответствующего акта, авто и агрегаты должны быть комплектными и иметь лишь те неисправности, которые возникали в результате износа.

Для автомобилей и агрегатов установлены первая и вторая комплектности.

Автомобиль первой комплектности – это автомобиль, со всеми составными частями включая запасные колеса.

Автомобиль второй комплектности – сдают в капитальный ремонт без платформы, металлического кузова, и специального оборудования.

Двигатель первой комплектности – это двигатель в сборе со всеми составными частями, установленными на нем, включая сцепление, компрессор, вентилятор, насос гидроусилителя рулевого управления, топливную аппаратуру, приборы системы охлаждения и смазочной системы, воздухоочиститель, электрооборудования.

Двигатель второй комплектности – это двигатель в сборе со сцеплением.

-Для грузовых автомобилей и их агрегатов установлены первая и вторая комплектности.

-Для автобусов и легковых автомобилей только первая.

-Силовых агрегатов – первая.

-Для дизельных двигателей – первая,

-Для карбюраторных двигателей первая и вторая.

В КР не принимаются – грузовые автомобили, если их кабины и рамы подлежат списанию. Автобусы и легковые автомобили, если их кузова не могут быть восстановлены. Агрегаты и узлы, у которых базовые или основные детали подлежат списанию.

Авто и агрегаты должны быть: очищены от грязи и не должны иметь деталей, которые отремонтированы способами, исключающими возможность последующего ремонта. Все сборочные единицы детали и приборы должны быть закреплены на машине в соответствии с конструкцией.

Техническое состояние автомобилей сдаваемых в КР – должно обеспечить, как правило, возможность запуска двигателя и испытание пробегом до 3 км.