Файл: Контрольная работа по дисциплине Управление операциями на тему Пути сокращения длительности производственного цикла.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 43

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Владимирский государственный университет

имени Александра Григорьевича и Николая Григорьевича Столетовых»

(ВлГУ)

Кафедра «Философия и религиоведение»

КОНТРОЛЬНАЯ РАБОТА

по дисциплине: «Управление операциями»

на тему: «Пути сокращения длительности производственного цикла»

Выполнил: студент группы ЗМН-119

Юсупов М.И.

Проверил преподаватель: Кашицына Т.Н.

Владимир, 2023 г.

Содержание

Введение………………………………………………………………….………..3

1 Теоретическая часть………………………………………………….…………5

1.1 Производственный цикл и его структура……………………..……………..5

1.2 Методы расчета производственного цикла………………………………….6

2 Практическая часть……………………………………………………………12

2.1 Характеристика предприятия……………….………………………………12

2.2 Пути сокращения производственного цикла………………………………13

Заключение……………………………………………………………………….17

Список использованных источников……….…………………………………..19

Введение

Важным показателем, характеризующим организацию производства во времени, является производственный цикл – интервал календарного времени от начала до окончания производственного процесса изготовления или ремонта изделия (продукции). Его длительность определяется периодом времени (календарным) от запуска предметов труда в производство до получения готового продукта или же выполнения определенных работ, включаемых в товарную продукцию, и зависит от характера этой продукции (работ), условий и степени механизации (автоматизации) производства, применяемой техники и технологии, уровня организации труда и других факторов.

Производственный цикл является одним из составляющих элементов технологического процесса и используется в качестве норматива при оперативном планировании производства, финансовом управлении и других планово-производственных расчетах. На длительность производственного цикла влияют также формы технологической специализации производственных подразделений, система организации самих производственных процессов, прогрессивность применяемой технологии и уровень унификации выпускаемой продукции.

Продолжительность производственного цикла устанавливается и регламентируется как в целом по всем изделиям (включая их составляющие элементы), так и отдельно по каждому элементу. Без тщательного анализа производственного цикла, невозможно сказать об эффективности данного производства.

В настоящее время тема очень актуальна, особенно для предприятий, занятых в производстве продукции (работ, услуг), так как на стадии свободной рыночной экономики, производство, как и товар должны быть конкурентоспособны. В основу разработки технологических процессов положены два принципа: технический и экономический. В соответствии с техническим принципом проектируемый технологический процесс должен полностью обеспечивать выполнение всех требований на изготовление продукции.

Цель работы – рассмотреть производственный цикл, его структуру и пути сокращения его длительности.

Для раскрытия темы были поставлены и решены следующие задачи:

-

изучить понятийный аппарат; -

проанализировать существующие методы расчёта производственного цикла; -

рассмотреть один из методов расчёта производственного цикла на примере ЗАО НПП «Энергоресурс»; -

сформулировать пути совершенствования организации производства.

Объектом данного исследования является ЗАО НПП «Энергоресурс».

Предметом исследования – производственный цикл изготовления детали «тройник переходной».

При написании контрольной работы были использованы следующие методы научного исследования: метод анализа, изучение печатных изданий и публикаций по теме; аналитический метод.

1 Теоретическая часть

1.1 Производственный цикл и его структура

Одним из важнейших требований, предъявляемых к рациональной организации производственного процесса, является обеспечение наименьшей длительности производственного цикла изготовления продукции.

Производственным циклом изготовления той или иной машины или ее отдельного узла (детали) называется календарный период времени, в течение которого этот предмет труда проходит все стадии производственного процесса от первой производственной операции до сдачи (приемки) готового продукта включительно. Сокращение цикла дает возможность каждому производственному подразделению (цеху, участку) выполнить заданную программу с меньшим объемом незавершенного производства. Это значит, что предприятие получает возможность ускорить оборачиваемость оборотных средств, выполнить установленный план с меньшими затратами этих средств, высвободить часть оборотных средств.

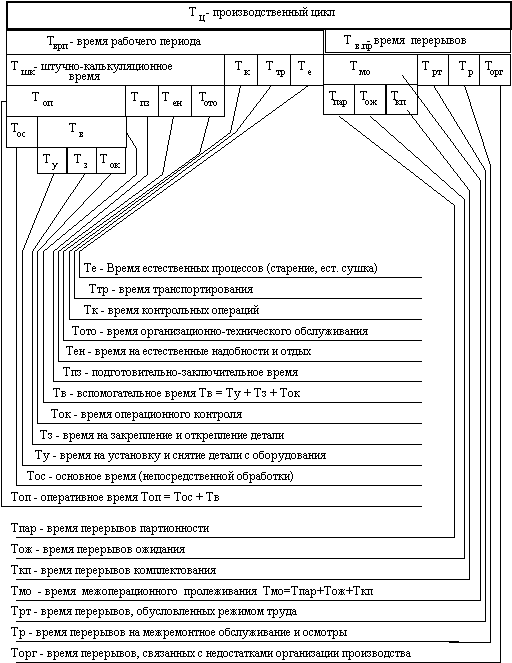

Производственный цикл состоит из двух частей: из рабочего периода, т. е. периода, в течение которого предмет труда находится непосредственно в процессе изготовления, и из времени перерывов в этом процессе.

Рабочий период состоит из времени выполнения технологических и нетехнологических операций; к числу последних относятся все контрольные и транспортные операции с момента выполнения первой производственной операции и до момента сдачи законченной продукции.

Структура производственного цикла (соотношение образующих его частей) в различных отраслях машиностроения и на разных предприятиях неодинакова. Она определяется характером производимой продукции, технологическим процессом, уровнем техники и организации производства. Однако, несмотря на различия в структуре, возможности сокращения длительности производственного цикла заложены как в сокращении рабочего времени, так и в сокращении времени перерывов. Опыт передовых предприятий показывает, что на каждой стадии производства и на каждом производственном участке могут быть обнаружены возможности дальнейшего сокращения длительности производственного цикла. Оно достигается проведением различных мероприятий как технического (конструкторского, технологического), так и организационного порядка.

Рис. 1.1 Структура производственного цикла

1.2 Методы расчета производственного цикла

Различают простой и сложный производственные циклы. Простой производственный цикл – это цикл изготовления детали. Сложный производственный цикл – цикл изготовления изделия.

Длительность производственного цикла является одной из важнейших характеристик уровня организации производства. Расчет длительности производственного цикла имеет многоцелевое назначение.

Он используется при разработке производственной программы цехов, загрузки рабочих мест и оборудования, для расчета размера незавершенного производства (НЗП) и т. д.

Время выполнения одной операции, в течение которого изготавливается одна партия одинаковых или несколько различных деталей, называется операционным циклом Топ.

Производственный цикл сложного процесса – это совокупность простых процессов. Он часто начинается с запуска в производство первой заготовки и заканчивается выпуском готового изделия или сборочной единицы. Производственный цикл включает циклы выполнения технологических Тт, контрольных Тк, транспортных Ттр и складских Тск операций, естественных процессов Те и время перерывов Тпер:

Тц = f(Тт , Тк , Ттр , Тск , Те , Тпер ). (1.1.)

При организации производственного процесса учитываются регламентированные перерывы, возникающие внутри рабочих смен и между ними. производственный цикл последовательный параллельный

Внутрисменные перерывы возникают при обработке деталей партиями из-за их пролеживания в ожидании обработки всей партии перед ее транспортировкой на следующую операцию (перерывы партионности); при несогласованности времени окончания одной и начала другой операции, выполненных на одном рабочем месте, из-за чего детали или партии деталей пролеживают в ожидании освобождения рабочего места (перерывы ожидания).

Длительность производственного цикла выражается обычно в календарном времени (днях).

Существует три вида построений производственных циклов по времени:

- последовательный;

- параллельный;

- параллельно-последовательный.

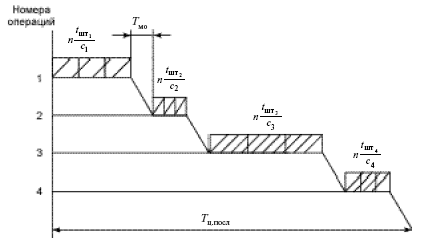

При последовательном виде движения обработка партии деталей на каждой последующей операции начинается лишь после того, как вся партия прошла обработку на предыдущей операции.

Определение технологического цикла изготовления партии n на m операциях рассчитывается по следующей формуле:

Тц(посл) = n∑ti/Ci, (1.2.)

Где n – количество деталей в партии;

m – число операций обработки;

ti – норма времени i-ой операции;

сi – количество рабочих мест на i-ой операции.

Графическое изображение представления длительности ТЦ при последовательной обработке деталей.

Рис.1.2 Последовательная обработка деталей

Положительные моменты:

- просто организовать производственный процесс;

- оборудование и рабочие работают бесперебойно;

- простой учет.

Отрицательные моменты:

- большая длительность производственного процесса;

- большое незавершенное производство (партионное пролёживание);

Область применения: обработка малыми партиями

При параллельном движении передача предметов труда (деталей) на последующую операцию осуществляется поштучно, либо транспортной партией сразу после обработки на предыдущей операции. Как видно из графика, в общем случае при переводе деталей с операции на операцию поштучно длительность операционного цикла равна:

Тц(пар) = Р∑ti/Ci + (n-p)tmax/Cmax, (1.3.)

где, Р – вличина транспортной партии (или поштучно), шт.;

tmax – время выполнения наиболее продолжительной операции, мин.;

Cmax – число рабочих мест на наиболее продолжительной операции.

Рис.1.3 Параллельная обработка деталей

Положительные моменты:

- длительность производственного цикла снижается по сравнению с последовательной обработкой деталей.

Отрицательные моменты:

- простои рабочих мест при условии не равенства или не кратности операций (простои на коротких операциях).

Область применения: применяется в том случае, когда время операций примерно равно или кратно друг другу. Это непрерывно-поточное производство.

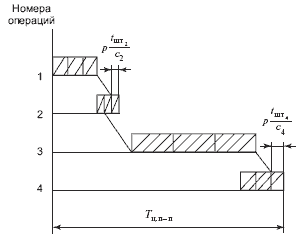

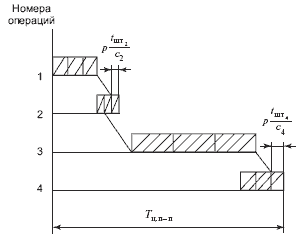

При параллельно-последовательном виде движения детали передаются на последующую операцию по мере ох обработке на предыдущей – поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещаются таким образом, что партия деталей обрабатывается на каждой операции без перерывов.

(1.4.)

(1.4.)Где, ti/ci – время выполнения операции с учетом станков

Рис.1.4 Параллельно-последовательная обработка деталей

Положительные моменты:

- длительность производственного цикла снижается по сравнению с последовательной обработкой деталей.

- отсутствуют простои рабочих мест на коротких операциях.

Помимо рассмотренных составляющих для определения длительности производственного цикла необходимо учесть межоперационное время и время естественных процессов. Длительность произвосдтвенного цикла рассчитывается по формуле:

Тп.ц.=Тт.ц.+ mo+tmo+tеп (1.5.)

Где, Тт.ц. – длительность технологического цикла

mo – количество деталей в партии

tmo – время межоперационного пролеживания

tеп – время протекания естественных процессов

2 Практическая часть