Файл: Удмуртской республики бюджетное профессиональное образовательное учреждение удмуртской республики.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.10.2023

Просмотров: 56

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Два радиальных отверстия в оси и расположенные против них отверстия в ступицах опорных катков соединяют центральный канал через сепараторы конических подшипников с внутренней полостью головки балансира.

Масло подается нагнетателем, наконечник которого вставляется в центральный канал до упора в уступ, расположенный за первым радиальным отверстием. Под давлением масло поступает по центральному каналу до второго радиального отверстия и через него во внутреннюю полость головки балансира. Вытесняемый воздух и старая смазка выходят наружу через первое радиальное отверстие и зазор между наконечником нагнетателя и внутренними стенками центрального канала.

Детали конических роликовых подшипников воспринимают большую нагрузку, поэтому неправильная или несвоевременная их регулировка, а также недостаточное количество смазки или плохое качество ее могут снизить работоспособность и долговечность узла.

Таблица 9 - Специализация выполняемых работ

| № перехода | Разряд/кол-во человек | Время выполнения операции |

| 1 | 1/4 | 8 |

| 2 | 1/4 | 10 |

| 3 | 1/5 | 30 |

| 4 | 1/5 | 20 |

| 6 | 1/5 | 21 |

| 7 | 1/4 | 5 |

| 8 | 1/4 | 8 |

| 9 | 1/4 | 10 |

| 10 | 1/5 | 30 |

| 11 | 1/5 | 20 |

| 12 | 1/5 | 21 |

| 13 | 1/4 | 5 |

| 14 | 1/4 | 19 |

| 15 | 1/4 | 24 |

| 16 | 1/4 | 5 |

| 17 | 1/4 | 6 |

| 18 | 1/5 | 7 |

| 19 | 1/4 | 12 |

3 Диагностирование дефектов

-

Устройство, анализ условий работы и основные причины потери работоспособности сборочной единицы.

Направляющее колесо ДТ-75 служит для изменения направления движения сбегающей ветви гусеницы ДТ-75, а также для обеспечения нормального натяжения всей гусеничной цепи.

Направляющее колесо ДТ-75 служит для изменения направления движения сбегающей ветви гусеницы ДТ-75, а также для обеспечения нормального натяжения всей гусеничной цепи.

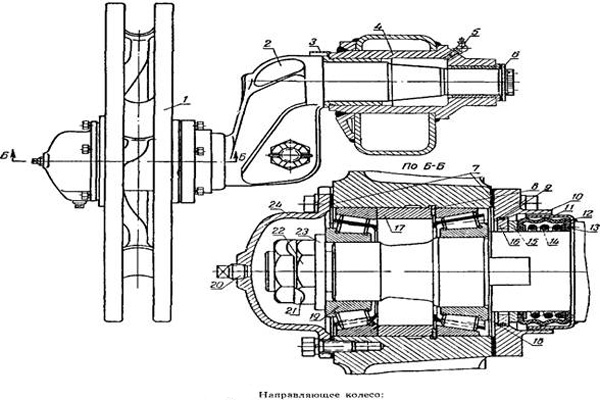

Устанавливается направляющее колесо ДТ-75 в передней части трактора на двух конических роликовых подшипниках (поз. 18,19, рис. 1) и напрессованных на нижний конец коленчатой оси (2). Другой, верхний конец коленчатой оси вставлен в ступенчатое отверстие с закаленными втулками опоры (4) коленчатой оси, вваренной в лонжерон и усиливающую косынку рамы.

Направляющее колесо ДТ-75- это цельная стальная отливка с раздвоенным ободом. Для облегчения колеса и предохранения его от залипания грязью на ободе и диске делаются большие окна, окантованные для прочности по контуру невысокими ребрами. На спицах колеса имеются высокие продольные ребра, придающие ему необходимую жесткость.

Ступица направляющего колеса ДТ-75 имеет гладкую сквозную расточку с канавкой под пружинное стопорное кольцо 8. В расточку ступицы до упора в стопорное колесо запрессованы верхние кольца конических роликоподшипников. Кольцо подшипника (19), расположенного с наружной стороны колеса, упирается в стопорное кольцо через дистанционную втулку (17) с круговой выточкой, при помощи которой стопорное кольцо (8) предохраняется от выхода из канавки.

Нижние кольца подшипников с коническими роликами насажены на шейки нижнего колена оси (2). Кольцо подшипника (18), расположенного с внутренней стороны направляющего колеса ДТ-75, упирается в торец увеличенной шейки оси, а кольцо подшипника (19) с внешней стороны поджимается через упорную шайбу (23) гайкой (22), навернутой на резьбовой хвостовик оси.

Рис. 2 колесо направляющее ДТ-75М

В направляющих колесах проверяют и регулируют конические роликоподшипники. При проверке снимают гусеницу ДТ-75 и покачивают колеса ДТ-75 вручную. Если направляющее колесо отрегулировано правильно, то в подшипниках не должно быть радиального зазора, а осевое перемещение колеса должно находиться в пределах 0,2-0,5 мм.

Если Вы обнаружили радиальный зазор или повышенное осевое перемещение направляющего колеса ДТ-75, то обязательно отрегулируйте подшипники.

Для регулировки подшипников отверните болты, крепящие крышку (поз. 24, рис. 1) и снимите ее вместе с картонной прокладкой. Отогните с граней гайки крепящие колесо ДТ-75 на коленчатой оси, замковую пластину и, придерживая одним ключом гайку (22), отверните другим на пол-оборота контргайку.

Завертывая гайку (22), Вы устраняете зазор в конических роликоподшипниках направляющего колеса ДТ-75. Гайку заверните до тех пор, пока не потребуется приложить значительное усилие на ободе для вращения направляющего колеса ДТ-75.

После этого отверните гайку на ¼-1/3 оборота, придерживая ее ключом, затяните до отказа контргайку. Проверьте, свободно ли вращается направляющее колесо ДТ-75, нет ли заедания и радиального зазора, и переместите в осевом направлении в указанных пределах, шплинтуйте гайку и контргайку, установите крышку с прокладкой и затяните болты крышки. Проверка и регулировка направляющего колеса ДТ-75 успешно завершена!

| неисправность | причина | Способ устранения |

| Трактор уводит в сторону при прямолинейном движении Утечка масла из катков, роликов и колес | Отсутствует свободный ход рычагов управления Правая и левая гусеницы неодинаково натянуты Гусеницы имеют разный износ Замаслились накладки лент тормозов солнечной шестерни Износились накладки лент тормоза солнечной шестерни Ослабло крепление корпуса уплотнения Поврежден резиновый чехол Изношены рабочие поверхности уплотнительных колец | Отрегулировать свободный ход рычагов управления Отрегулировать натяжение гусениц Поменять гусеницы местами Промыть накладки лент керосином. Устранить попадание масла на накладки лент Заменить накладки лент. Добиться полного прилегания накладок лент к поверхности шкива Подтянуть крепление корпуса уплотнения Заменить чехол Протереть кольца, а при большом износе их заменить |

-

Технологический процесс дефектовки детали.

- поврежден резиновый чехол

- проворачивается резиновое уплотнительное кольцо в корпусе уплотнителя

- заедает малое уплотнительное кольцо в колпаке

- заедает малое уплотнительное кольцо на коленчатой оси направляющего колеса или ступице кронштейна поддерживающего ролика, либо ступице опорного катка

- недостаточно поджаты кольца друг к другу

- не притерты уплотнительные металлические кольца, на рабочих плоскостях имеются задиры

- ослабло крепление корпуса уплотнителя

- гусеничная цепь натянута слабо

- изношены пальцы и проушены звеньев гусениц

- большой износ зубьев ведущего колеса

-

Возможные способы ремонта детали

Ремонт ведущих колес. Основным дефектом ведущих колес является износ их зубьев. Износ зубьев односторонний, поэтому после износа боковой поверхности зубьев с одной стороны можно переставить ведущее колесо на другую сторону трактора (поменять местами).

Зубья ведущего колеса чаще всего восстанавливают приваркой накладок. Для этого зубчатый венец обрезают газовой горелкой по контуру с помощью специального копирного устройства. Во впадину и боковые поверхности двух соседних зубьев укладывают вкладыш, изготовленный из полосовой стали 45, и прихватывают к колесу вручную электродуговой сваркой. После прихватывания всех вкладышей ведущее колесо помещают на установку АСШ-70 и приваривают вкладыши по контуру сваркой под флюсом.

Применяют также наплавку зубьев ведущего колеса вручную.

Восстановление гусениц. У гусениц изнашиваются пальцы и отверстия проушин звеньев в местах их сопряжения. Изношенные пальцы заменяют. У звеньев гусениц, кроме отверстий проушин, изнашиваются цевки в местах соприкосновения с зубьями ведущего колеса, беговые дорожки, почвозацепы. Износ проушин допускается до толщины стенок 3,5 мм, износ цевки до 7 мм.

Суммарный износ гусеничной цепи можно определить на тракторе. Для этого натягивают гусеничную цепь, плавно трогая трактор с места задним ходом до начала движения, затем останавливают и измеряют рулеткой расстояние между крайними пальцами десяти звеньев по верхней ветви гусеницы. Предельная длина десяти звеньев гусеницы у тракторов ДТ-75, ДТ-75М, -- 1890...1900 мм (номинальная длина 1705...1730 мм),

Отверстия проушин восстанавливают пластической деформацией -- обжатием. Звено гусеницы нагревают в расплаве солей до 950...1050С и обжимают в специальных штампах. При этом металл звена перераспределяется так, что проушина приобретает нормальный размер. Одновременно восстанавливают цевки. После этого звено закаливают.

Восстанавливают проушины звеньев также заливкой жидким металлом. С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают ее с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях или с помощью ТВЧ и заливают в проушины через технологические отверстия. Металл заполняет изношенную полость проушины и, кристаллизуясь, образует вкладыш, удерживаемый за счет неравномерно изношенной поверхности проушины и своеобразной заклепки, образованной застывшим в технологическом отверстии металлом.

Звенья гусениц восстанавливают только на специализированных предприятиях с большой программой.

Разборка и сборка ходовой части. Разборку кареток типа , ДТ-75, ДТ-75М, начинают со сжатия и снятия рессорных пружин с помощью приспособлений. После этого снимают катки и остальные детали, применяя съемники, прессы и другие приспособления. Для разборки кареток имеются стенды ОПР-1402М. С помощью гидроцилиндра и комплекса приспособлений можно проводить сжатие пружины и прессовые работы: выпрессовывание и запрессовку втулок балансиров, снятие с осей и напрессовку на них опорных катков, напрессовку и снятие подшипников и т. д. Повернув стол вместе с кареткой на 90°, отвертывают и завертывают гайки крепления катков гайковертом.

При сборке опорных катков, поддерживающих роликов и направляющих колес регулируют их продольный разбег на оси или зазор в конических роликовых подшипниках. Регулировка осуществляется постановкой прокладок или вращением гайки на оси (направляющее колесо тракторов ДТ-75, ДТ-75М). Для опорных катков и направляющих колес тракторов ДТ-75, ДТ-75М, этот разбег должен быть равен 0,3...0,5 мм,

При сборке механизма натяжения гусениц пружины натяжного устройства необходимо затянуть (сжать) до определенной длины, для трактора ДТ-75 -- 640 мм; Затяжку пружин целесообразно выполнять с помощью специальных стендов.

Катки должны вращаться на осях без заедания. Диаметры ободьев опорных катков, установленных на одной тележке, не должны отличаться более чем на 5 мм. После постановки катков накладывают линейку (рейку) на беговые дорожки. Отклонение катков от линейки должно быть не более 1,5 мм. Допускается регулировка постановкой прокладок под оси. После сборки для проверки ее качества и приработки деталей каретки подвески тракторов ДТ-75, проходят обкатку на специальных стендах. Каретку, полностью заправленную смазкой, устанавливают на колесо, сквозь отверстия балансира каретки вставляют ось, концы которой прижимают призмами и винтами. При этом катки каретки опираются на резиновый обод колеса, приводимого во вращение от электродвигателя через коробку передач. Во время обкатки (2 ч) наблюдают, чтобы опорные катки вращались свободно, без торможения. Наблюдают также за отсутствием течи масла через уплотнения. Стенд подобного устройства может быть применен для обкатки кареток трактора Дт-75М.

В специализированных мастерских Госкомсельхозтехники разборку и сборку гусениц проводят на специальном стенде. Стенд имеет три гидроцилиндра: гидроцилиндр служит для закрепления (прижатия) гусеницы, с помощью гидроцилиндра выпрессовывают или запрессовывают пальцы, а гидроцилиндр позволяет перемещать гусеницу на один шаг после запрессовки (выпрессовки) пальца. После запрессовки и шплинтовки пальцев концы шплинтов загибают при помощи специального приспособления.

4. Безопасность жизнедеятельности при выполнении работ.

Помещение, где проводятся ремонтные работы, должно хорошо проветриваться, дверь или ворота - легко открываться как изнутри, так и снаружи.

При работе двигателя (особенно на режимах прогрева) выделяется оксид углерода (СО) - ядовитый газ без цвета и запаха. Отравиться оксидом углерода (угарным газом) можно даже в открытом гараже, поэтому перед пуском двигателя обеспечьте отвод отработавших газов за пределы гаража. Например, шлангом, надев его на выпускную трубу. При отсутствии принудительной вытяжки пускать двигатель можно только на короткое время. При этом система выпуска и ее соединение со шлангом должны быть герметичны!

Одна из важнейших задач техники безопасности: работа по обеспечению безопасности работающих. Нарушение требований безопасности в условиях производства создает опасные ситуации, приводящие к несчастным случаям.

Особая осторожность должна быть соблюдена при разборке и регулировке некоторых деталей и сборочных единиц. Правильное пользование инструментом - главное условие безопасности работы. Инструменты в процессе использования изнашиваются, нарушаются его формы регулировки появляются трещины и изломы. Приложение усилия к такому инструменту может вызвать его поломку и травмировать работающего. Ключи и инструменты должны соответствовать требуемым размерам и не иметь трещин, забоин и заусенцев.

Инструменты и регулировочное оборудование должно быть в исправном состоянии. Рабочие места необходимо содержать в чистоте, не допускается попадание моющих средств, ГСМ на глаза и кожу. Регулировки производить только на специальной плите.

Так как в мастерской имеется оборудование, то участок является пожароопасным. В целях предотвращения пожара в мастерской должны быть средства тушения пожара (огнетушитель) и инструкция о мерах пожарной безопасности. Рабочие места должны быть находиться в чистоте, не допускается подтеков рабочих жидкостей. Запрещается применять открытый огонь и курить в мастерской в пожарной безопасности.

Мастерская должна быть оборудована как минимум двумя огнетушителями, и иметь подвод воды.

Заключение

В ходе проведенной работы была разработана схема проведения технического обслуживания на одном посту для трактора МТЗ-82.1. Был определен перечень выполняемых операций при втором техническом обслуживании.

Техническое обслуживание позволяет прогнозировать ресурс объекта до очередного воздействия в соответствии с поставленным ресурсом и наработкой самоходной машины. Оно дает возможность не только определять техническое состояние составных частей самоходной машины, но и устанавливать виды и объемы ремонтных работ без разборных метод, осуществить переход на ремонт агрегатным методом сложных машин.

Благодаря техническому обслуживанию и увеличению объема работ при обслуживании сокращается количество капитальных ремонтов. Разработанные технологический процесс и график технического обслуживания необходимы для обеспечения качественного и своевременного обслуживания машин.

Список источников

1 А. П. Смелов курсовое и дипломное проектирование по ремонту самоходных машин. Москва «Колос» 1984 г.

2 С. М. Бабусенко проектирование ремонтных предприятий. Москва «Колос» 1981 г.

3 Справочник для технического обслуживания и ремонта тракторов и автомобилей. Москва «Россельхозиздат» 1978 г.

4 Руководство по ремонту и каталог деталей. М.: АНТО-ЭКО, АТЛАС-ПРЕСС 2008 г.

5 Епифанов Л. И., Епифанова Е. А. Техническое обслуживание и ремонт автомобилей: Учебное пособие для студентов учреждений среднего профессионального образования. – М.: ФОРУМ: ИНФРА-М, 2002 г.

6 Кузнецов Ю. М. Охрана труда на автотранспортных предприятиях: Учеб. Для учащихся автотрансп. Техникумов. – М.: Транспорт, 1990 г.

7 Техническое обслуживание и ремонт самоходных машин: Учебник для студ. Учреждений сред. проф. образования/ В. М. Власов, С. В. Жанказиев, С. М. Круглов и др.; Под ред. В. М. Власова. – 2-е изд., стер. – М.: Издательский центр «Академия», 2004 г.

8 Карташов В.П. Технологическое проектирование автотранспортных предприятий. – М.: Транспорт, 1981 г.

9 Дунаев А.П. Организация диагностирования при обслуживании автомобилей. – М.: Транспорт, 1987 г.

10 Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. – М.: Транспорт, 1986 г.

11 Руководство по эксплуатации и описание конструкции тракторов "Беларусь"МТЗ-80/80Л/82/82Л/82ЛН/82Н.

12 Колос, руководство по эксплуатации трактора МТЗ-80 МТЗ-82 год издания 1984