Файл: Отчет по теме Микродуговое оксидирование титана и титановых сплавов.docx

Добавлен: 06.11.2023

Просмотров: 178

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Титан и его сплавы используются в костной хирургии с 1940-х годов. Среди всех металлических биоматериалов титановые сплавы обладают лучшей биотолерантностью, хорошей устойчивостью к щелевой коррозии и коррозии под напряжением в хлоридной среде, парамагнитными свойствами, высокой усталостной прочностью и самым низким модулем Юнга. Склонность к автоассивации в жидкости тела является одной из наиболее важных особенностей титана и его сплавов.1-3 Кроме того, эти материалы характеризуются более низкой плотностью , чем у сплавов с матрицей железа или кобальта, что является ценным преимущество материалов, используемых при аллопластике. Титановые сплавы используются для изготовления эндопротезирования суставов, элементов для соединения переломов костей и зубных имплантатов.4-6 Титан существует в одной из двух аллотропных форм, a или b, с температурой фазового превращения 883 С.7 Температура превращения может быть изменена путем добавления легирующих элементов. Такие элементы, как Al, O и N, стабилизируют фазу a за счет повышения температуры бета-перехода, а сплавы бета-титана стабилизируются изоморфными и эвтектоидными стабилизаторами, такими как Mo, V, Nb, Cr, Mn, Fe, Co, Ni и Cu. В зависимости от по типу и количеству фазовых стабилизаторов структуры сплавов подразделяются на три основные категории: альфа (a), альфа плюс бета (a + b) и бета (b) фаза.8 Титановые сплавы обладают высокой прочностью на растяжение, модулями упругости и усталостной прочностью. Необходимо, чтобы механические свойства сплавов, используемых для производства биоматериалов, были близки к свойствам элементов, которые они заменяют, и не содержали токсичных элементов; таким образом, составы этих сплавов постоянно меняются и развиваются.9-12 Одним из самых популярных сплавов, используемых в медицине, является Ti–6Al–4V. Однако сплав обладает плохими трибологическими свойствами и более высоким модулем Юнга (110 ГПа), чем у кости (10– 64 ГПа).13–15 Анализ тканей, взятых вблизи Имплантаты Ti–6Al–4V показали высокое содержание металлических элементов (в виде их оксидов), в первую очередь ванадия и титана.3 Металлический ванадий термодинамически нестабилен в условиях, соответствующих тканевой среде. Термодинамическая нестабильность может объяснить более низкую коррозионную стойкость сплава Ti–6Al–4V по сравнению с чистым титаном 16. Кроме того, ванадий является канцерогенным.17,18 Оксид ванадия (V2O5) проявляет относительно хорошую растворимость и высокую токсичность в живых организмах. Алюминий (Al) имеет хорошо документированные токсические эффекты в сыворотке крови или моче пациентов, которые имеют тотальное эндопротезирование тазобедренного сустава в составе титановый сплав.19,20 кроме того, алюминий имеет причинно-следственной связи с нейротоксичностью и сенильной деменцией альцгеймеровского болезнь Альцгеймера типа.21-23 все более строгие требования что долгосрочная имплантаты должны встретиться и рост сомнений в отношении цитотоксичности титановых сплавов, содержащих Ванадий внесли свой вклад в растущее число исследований титановых сплавов, не содержащих ванадия. Среди исследованных сплавов наиболее перспективными типами металлических биоматериалов являются следующие: 7,24–26 титан–алюминий–ниобий, титан–ниобий, титан–ниобий–цирконий, титан– ниобий–тантал–цирконий, титан–молибден, титан–молибден–цирконий–железо и титан–молибден–цирконий–алюминий. Эти сплавы характеризуются лучшей биосовместимостью, чем сплавы, содержащие ванадий. Они также имеют более низкий модуль Юнга [14]

Титан и его сплавы широко используются в качестве материалов при изготовлении зубных и ортопедических имплантатов, что объясняется их высокой механической прочностью, химической устойчивостью и биосовместимостью. Биосовместимость титана тесно связано со свойствами поверхностного оксидного слоя, его морфологией и составом. С целью увеличения биосовместимости имплантатов применяются различные методы, способствующие модификации пленки оксида титана на поверхности, а также увеличению шероховатости поверхности. Одним из методов нанесения оксидных покрытий является микродуговое оксидирование (МДО). Сущность процесса МДО заключается в следующем. При наложении положительного потенциала на образец из титана, на поверхности образуется пленка диоксида титана TiO2. Когда подаваемое напряжение возрастает до некоторого критического значения, возникает пробой диэлектрического слоя TiO2 и образуется микродуга. В момент пробоя диэлектрической пленки происходит взаимодействие титана с электролитом и образуется новый слой TiO2. Этот новообразованный слой является пористым и крепко сцепленным с основой, что, несомненно, повышает биосовместимость.

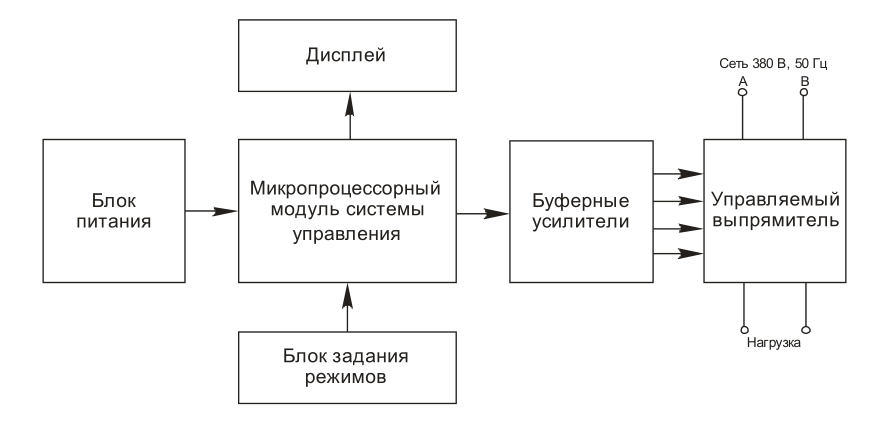

Для выполнения исследований процесса МДО в стабильном режиме разработан и изготовлен специальный источник питания, параметры которого обеспечивают возможность подбора режимов обработки для оксидирования различных сплавов титана. В разработанном источнике питания применен гальваностатический анодно-катодный режим с участием бестоковой паузы в жестком режиме. Жесткость разряда (через время чисто электрохимического и микродугового воздействия на материал, а также через действующие значения токов, которые определяют температуру в разряде) влияет на такие конечные характеристики МДО-покрытий, как твердость, пористость, пробойное напряжение и т.д. Эти режимы определяются выходными параметрами источников питания для МДО, влияющими на начало и окончание микродугового разряда в каждом полупериоде. При жестком режиме начальная разность потенциалов, заведомо больше критической, что обеспечивает принудительное начало пробоя. Источник выполнен в виде двух последовательно включенных однофазных полууправляемых выпрямительных мостов на диодах и тиристорах с цифровой системой управления. Такая схема позволяет получить биполярные импульсы технологического напряжения с регулируемой длительностью в диапазоне 1-10 мс и амплитудой до 520 В положительной и отрицательной полярности.

Рис.1 Блок-схема источника питания для МДО

Микропроцессорный модуль управления, выполненный на процессоре Atmel Atmega 16, формирует импульсы для управления тиристорами моста, а также формирует стробирующий импульс в момент перехода фазного напряжения фазы через ноль. С помощью разработанного источника питания подготовлены образцы для исследования влияния режимов МДО на микроструктуру, пористость и коррозионный потенциал сформированных оксидных слоев.

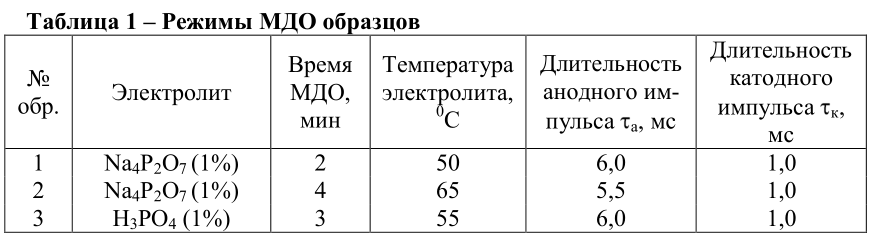

В качестве образцов для исследований использовали пластины из титана ВТ1-0. Образцы перед МДО предварительно зачищали шлифовальной бумагой зернистостью Р800, обезжиривали и промывали дистиллированной водой. Режимы МДО образцов приведены в таблице 1.

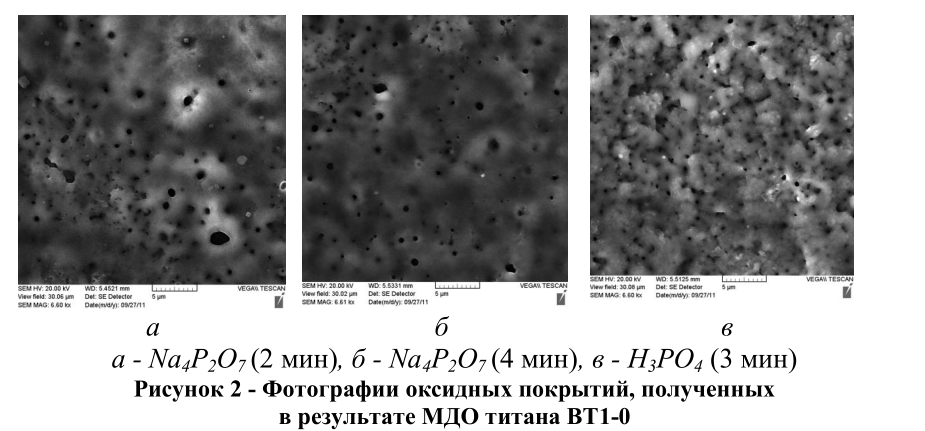

Все указанные режимы МДО обеспечили ровное протекание процесса без резких повышений рабочего тока. Плотность тока при обработке образцов составляла, 0,2...0,4 А/см 2 . Визуально полученные покрытия имели гладкую однотонную структуру. На рисунке 2 представлены фотографии поверхности образцов после МДО, полученные методом сканирующей электронной микроскопии. 11

Титан так же привлекателен и в автомобилестроении.

Чтобы увеличить мощность автомобильного двигателя, необходимо без потери прочности уменьшить массу деталей возвратно-поступательных систем. Эту задачу эффективно решают высокопрочные и жаростойкие титановые сплавы. В первую очередь они выгодны при изготовлении таких деталей, как впускные и выпускные клапаны, шатуны, коромысла клапанов, глушители.

Шатуны предпочтительно изготавливать из серийных сплавов марок ВТ5, ВТ8 или ВТЗ-1, обладающих повышенной прочностью. Было проведено исследование по технологии штамповки шатуна дизеля. Исследование проводилось с целью снижения уровня магнитности, ведь титан относится к числу немагнитных металлов. Результаты исследования показали, что качество материала заготовки из сплава ВТЗ-1 вполне удовлетворяет потребностям, макроструктура по сечению заготовки шатуна мелкозернистая, рекристаллизованная. В ходе исследования не наблюдалось волокнистости, пережогов, перегрева и иных дефектов штамповки и термообработки. Механические свойства при растяжении соответствуют данным сертификата серийного сплава ВТЗ-1. Опыт применения показывает целесообразность использования титановых сплавов для изготовления высоконагруженных деталей двигателей, несущих конструкций и ходовой части автомобиля. Для деталей автомобиля используют следующие сплавы:

* для несущих конструкций автомобилей: ОТ4−1, ОТ4, ВТ5, ВТ5−1, ВТ6 — сплавы средней прочности;

* для ходовой части автомобилей: АТ6, ВТЗ-1, BT5−1, ВТ6, ВТ8, ВТ14, ВТ15, BT16 — сплавы средней и высокой прочности;

* для деталей двигателей: ВТЗ-1, ВТ8, BT14, ВТ15. ВТ16, BT18, СТ-1, СТ-4 — марки высокопрочных и жаропрочных титановых сплавов. Институтом титана интенсивно проводятся работы по исследованию деталей автомобилей и двигателей. После окончания этих работ можно будет начать широкое внедрение сплавов титана в автомобилестроение. При этом значительно увеличится мощность и надежность автомобиля. Будет возможно сокращение числа предприятий по изготовлению запчастей, что благотворно отразится на экономической ситуации. В скором будущем могут быть созданы принципиально новые легкие конструкции автомобилей, которые будут обладать высокой мощностью и маневренностью. 6

Применение титана в других областях машиностроения:

Изготовление ручных перфораторов с титановыми деталями значительно облегчает вес. Наиболее подходящими являются титановые сплавы марок ВТ-5, OT4. Эксплуатация перфоратора показала, что использование титана в ручных бурильных устройствах не только технически, но и экономически выгодно. Замена некоторых деталей титановыми позволила уменьшить вес перфоратора от 32 до 20 кг. Такой перфоратор очень удобен в работе, имеет высокую прочность и хорошую коррозионную стойкость. Это существенное преимущество, т.к. их эксплуатация на рудниках цветной металлургии связана с наличием влажной и агрессивной среды. 6

Изобретатели Э.С. Атрощенко, В.С. Скачков, И.А. Казанцев Запантентовали изобретение, которое относится к области обработки поверхностей изделий и может быть использовано в машиностроении и других отраслях промышленности. Способ включает микродуговое оксидирование изделий из алюминия, титана, циркония и их сплавов в режиме переменного тока в комбинированном электролите на основе силиката натрия - 80...120 г/л, фосфата натрия - 5...10 г/л и гидроксида натрия - 5...15 г/л, продолжительностью 5...80 минут при плотности тока 5...30 А/дм2 и напряжении 120...220 В. Технический результат: способ позволяет увеличить скорость роста оксидного слоя, снизить его пористость, повысить поверхностную микротвердость и расширить область применения используемых материалов. 9

Титан и его сплавы применяются также в пищевой и лёгкой промышленности:

Последние несколько лет заводы лёгкой и пищевой промышленности интенсивно осваивают производство различных машин и аппаратов из титановых сплавов. Это различное красильно- отделочное оборудование, упаковочно-расфасовочные автоматические линии, центрифуги с титановыми сепараторами и многое-многое другое. В скором будущем титан будет применяться не только в изготовлении кухонных приборов и бытовой техники, но и при производстве сувенирных изделий.

Новейшие технологии в пищевой индустрии нуждаются в использовании альтернативных конструкционных материалов, смены и усовершенствования морально устаревших агрегатов. Специфика современного пищевого оборудования требует многочисленных остродефицитных материалов, цветных металлов, нержавеющей стали и др. Потребность в них очень трудно удовлетворить. Машины и оборудование обычно изготовляют из малолегированных сталей, которые в условиях действия агрессивных пищевых сред имеют малую прочность. Это приводит к значительному уменьшению эксплуатационной стойкости оборудования, увеличению материальных затрат на ремонт. Защита от коррозии металлов в пищевой индустрии имеет первоочередное значение.

Технология приготовления пищевых продуктов представляет собой сложный биохимический процесс. Весьма строги санитарно-гигиенические требования к оборудованию. Несоблюдение требований может привести к значительным потерям ценных продуктов питания или изменению их качества. В свете этих проблем титан представляет собой едва ли не идеальный материал, отвечающий всем требованиям.

К изделиям, изготовленным из титановых сплавов и прошедших многочисленные испытания, следует также отнести диски разрезающие шоколад; колеса турбодувок для перекачки сатураторного газа; головки молоко-разливочных автоматов из прессованного титанового порошка; солодовенные сита в пивоваренной промышленности и многое другое.

Все производства в пищевой промышленности, используют громадное количество жидких средств, требующих транспортировки, фильтрации и перекачки. Ранее были широко распространены стеклянные трубопроводы, изготовленные на винозаводе «Виноградный». Они гигиеничны, удобны, но не всегда удовлетворяют требованиям эксплуатации. Из-за колебаний температуры они разрушаются, требуют более частой очистки, так как покрываются осадками. Но индустрия не стоит на месте, из титана были изготовлены многокилометровые трубопроводы, очень экономичные, не требующие никакого ухода при многолетнем использовании. Правда, это довольно дорогостоящее оборудование, однако его высокая стоимость окупается большим сроком службы, надежностью, а также биологической инертностью материала, из которого оно изготовлено.