Файл: Законом О промышленной безопасности опасных производственных объектов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.11.2023

Просмотров: 65

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для конструктора это означает, что аппаратура должна обеспечивать оператора входными сигналами, и сигналами, передаваемыми по каналу обратной связи. Конст-руктор должен предусмотреть средствами для ввода информации оператору без пере-грузки каналов его восприятия. Задачи автоматизации надо решать на основе анализа распределения функций между человеком и машиной.

Вопрос, выбрать ли автоматический вариант, использовать оператора или вы-брать промежуточный вариант, решается на основе сравнения характеристик надежно-сти машины и оператора. Однозначного решения нет.

Наличие оператора желательно, если в процессе могут произойти неожиданные события, т.к. только человек обладает гибкостью необходимой для принятия необхо-димого решения, связанное с неожиданными событиями.

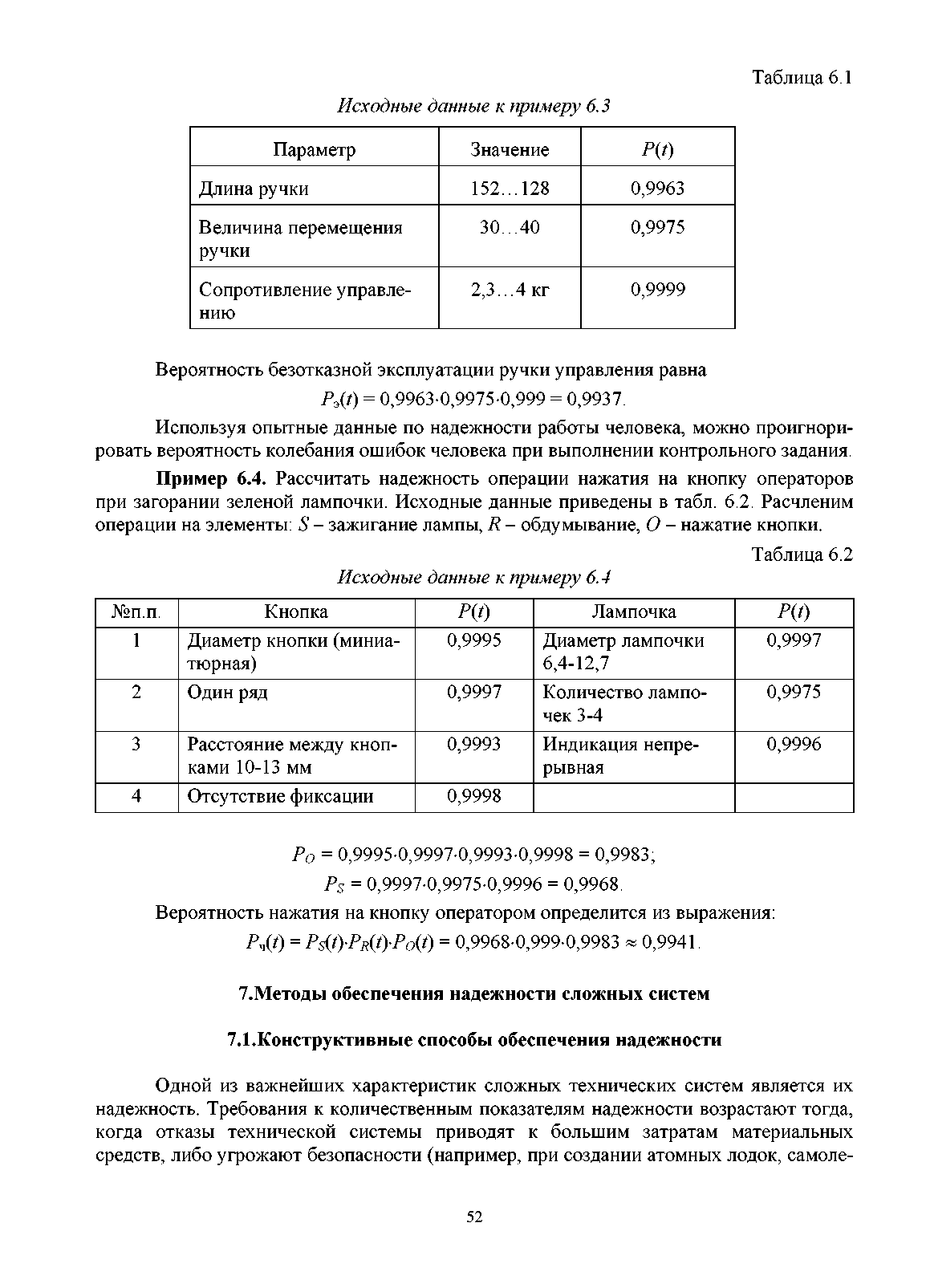

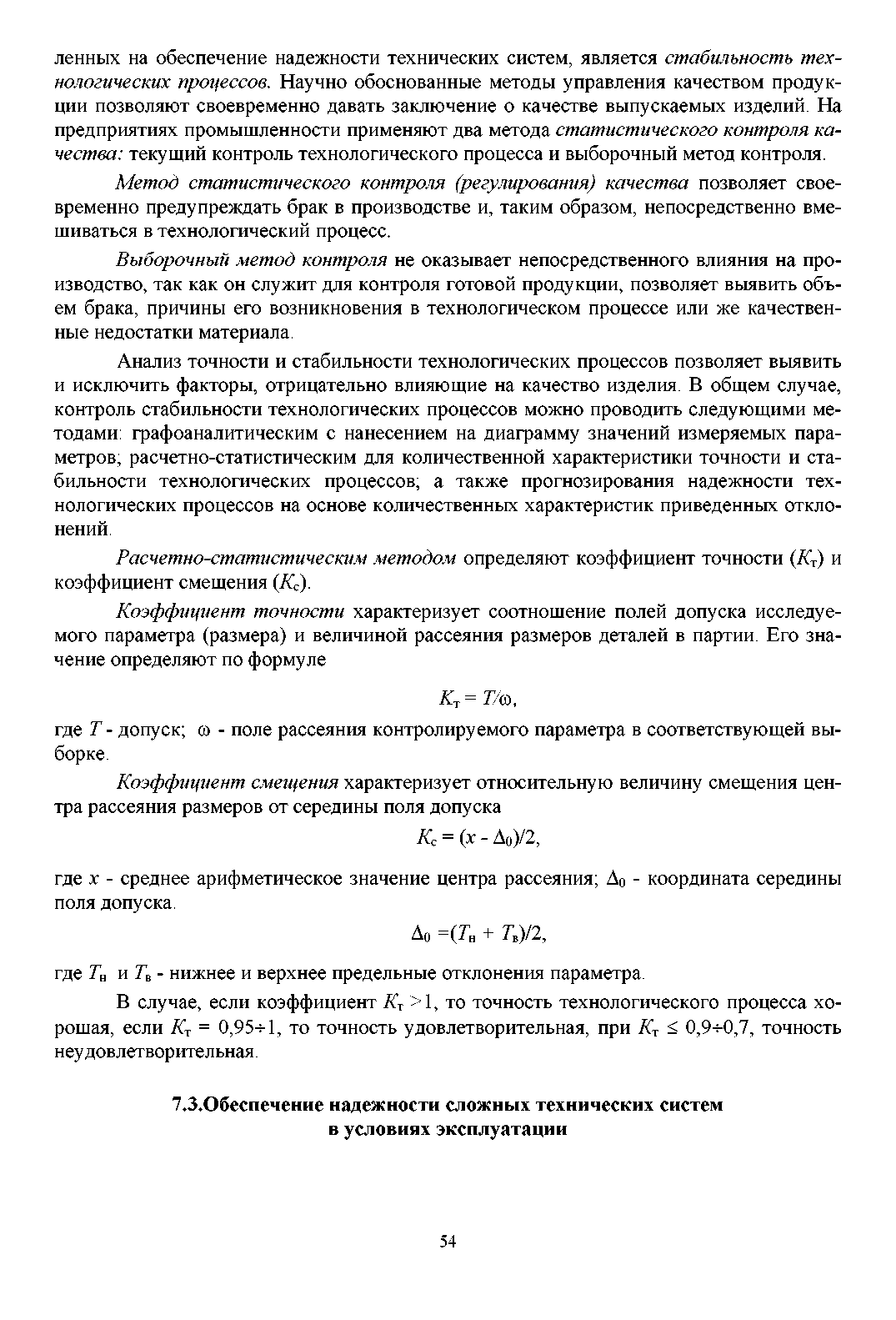

На этапе проектирования производится оценка надежности человека, машины и системы человек-машина в целом. В качестве руководства при выборе конкретного ти-па органа управления индикаторов и т.д. используются опытные данные по надежно-сти. Каждый орган управления и индикатор имеет конечное число (см. табл. 6.1) раз-мерных параметров, каждый из которых связан с оценкой надежности. Различный на-бор параметров гарантирует разную надежность работы человека. Необходимо учиты-вать, что надежность устного распоряжения или выполнения записи равна 0,9998. На-дежность мыслительных операций (принятия решения) равна 0,999.

Пример 6.3. Сконструировать ручку управления, обеспечивающую вероятность безотказной эксплуатации Рэ(t) = 0,994.

51

тов или изделий военной техники). Один из разделов технического задания на разра-ботку системы - раздел, определяющий требования к надежности. В этом разделе ука-зывают количественные показатели надежности, которые необходимо подтверждать на каждом этапе создания системы.

На этапе разработки технической документации, являющейся комплектом чер-тежей, технических условий, методик и программ испытаний, выполнение научно-исследовательских расчетов, подготовки эксплуатационной документации и обеспече-ние надежности осуществляют способами рационального проектирования и расчетно-экспериментальными методами оценки надежности.

Важное место в обеспечении надежности системы занимает подбор металла, из которого конструируют силовые узлы металлоконструкций, так как от несущих конст-рукций зависит надежность и долговечность изделия. Для изделий, работающих в ста-ционарных условиях, чаще всего используют обычные углеродистые стали, а для изде-лий, работающих в условиях переменных нагрузок с высокой интенсивностью, — вы-соколегированные. В зависимости от внешних воздействующих факторов и условий нагружения подбирают соответствующие материалы с определенными характеристи-ками.

Существуют несколько методов, с помощью которых можно повысить конст-руктивную надежность сложной технической системы. Конструктивные методы повы-шения надежности предусматривают создание запасов прочности металлоконструкций, облегчение режимов работы электроавтоматики, упрощение конструкции, использова-ние стандартных деталей и узлов, обеспечение ремонтопригодности, обоснованное ис-пользование методов резервирования.

Наряду с конструктивными методами, обеспечивающими работоспособность системы, широко применяют вероятностные методы оценки ее надежности на этапах эскизного и рабочего проектирования. С целью определения количественных показате-лей надежности составляют функциональную схему и циклограмму работы системы во времени при ее эксплуатации. Более полному пониманию работы системы способству-ет принципиальная схема, в которой подробно описывают соединение узлов и элемен-тов, а также их назначение. На основании функциональной и принципиальной схем ра-боты системы составляют структурную схему надежности с указанием резервирования отдельных элементов, узлов и каналов. На основании структурной схемы надежности составляют перечень элементов и узлов с указанием интенсивностей отказов, взятых из справочной литературы или полученных по результатам испытаний или эксплуатации.

Далее на основании исходных данных выполняют расчет проектной надежности систе-мы.

Анализ и прогнозирование надежности на стадии проектирования дает необхо-димые данные для оценки конструкции. Такой анализ проводят для каждого варианта конструкции, а также после внесения конструктивных изменений. При обнаружении конструктивных недостатков, снижающих уровень надежности системы, проводят кон-структивные изменения и корректируют техническую документацию.

7.2.Технологические способы обеспечения надежности изделий в процессе изготовления

Одним из основных мероприятий на стадии серийного производства, направ-

53

Надежность технических систем в условиях эксплуатации определяется рядом эксплуатационных факторов, таких как, квалификация обслуживающего персонала, ка-чество и количество проводимых работ по техническому обслуживанию, наличие за-пасных частей, использование измерительной и проверочной аппаратуры, а также на-личие технических описаний и инструкций по эксплуатации.

В процессе эксплуатации отказы системы принято подразделять на две основ-ные категории — внезапные отказы и постепенные.

Внезапные отказы связаны с наличием в изделии скрытых производственных дефектов, причинами конструктивного характера, ошибками обслуживающего персо-нала.

Постепенные отказы системы обусловлены постепенными изменениями пара-метров. Такое изменение параметров в основном вызвано старением элементной базы системы.

В первом приближении можно принять, что все отказы, возникающие в процес-се эксплуатации, являются независимыми. Поэтому надежность всей системы при предположении независимости отказов равна:

Р = Р1. Р2. Р3,

где P1, Р2,, Р3 - вероятности безотказной работы системы соответственно по непрогно-зируемым внезапным отказам, внезапным отказам, которые могут быть предотвращены при своевременном техническом обслуживании, и постепенным отказам.

Одной из причин отсутствия отказов элементов системы является качественное техническое обслуживание, которое направлено на предотвращение прогнозируемых внезапных отказов. Вероятность безотказной работы системы, обусловленная качест-вом обслуживания, равна:

n

P2 = ΠPi,

i = 1

где Pi– вероятность безотказной работы i–го элемента, связанная с техническим об-служиванием.

По мере совершенствования обслуживания значение вероятности безотказной работы Р2 приближается к единице.

Замена элементов с возрастающей во времени интенсивностью отказов возмож-на во всех сложных технических системах. С целью уменьшения во времени интенсив-ности отказов вводят техническое обслуживание системы, которое позволяет обеспе-чить поток отказов у сложных систем с конечной интенсивностью в течение заданного срока эксплуатации, т.е. сделать близким к постоянному.

В процессе эксплуатации при техническом обслуживании интенсивность отка-зов системы, с одной стороны, имеет тенденцию к увеличению, а с другой стороны, -тенденцию к уменьшению в зависимости от того, на каком уровне проведено обслужи-вание. Если техническое обслуживание проведено качественно, то интенсивность отка-зав уменьшается, а если это обслуживание проведено плохо, то увеличивается.

Используя накопленный опыт, можно всегда выбрать тот или иной объем функ-ционирования, который обеспечит нормальную работу системы до очередного техни-ческого обслуживания с заданной вероятностью безотказной работы. Или, наоборот,

55

задаваясь последовательностью объемов функционирования, можно определить при-емлемые сроки проведения технического обслуживания, обеспечивающего работу сис-темы на заданном уровне надежности.

7.4. Пути повышения надежности сложных технических систем при эксплуатации

Для повышения надежности сложных технических систем в условиях эксплуа-тации проводят ряд мероприятий, которые можно подразделить на следующие четыре группы:

-

разработку научных методов эксплуатации; -

сбор, анализ и обобщение опыта эксплуатации; -

связь проектирования с производством изделий машиностроения; -

повышение квалификации обслуживающего персонала.

Научные методы эксплуатации включают в себя научно обоснованные методы подготовки изделия к работе, проведения технического обслуживания, ремонта и дру-гих мероприятий по повышению надежности сложных технических систем в процессе их эксплуатации. Порядок и технологию проведения этих мероприятий описывают в соответствующих руководствах и инструкциях по эксплуатации конкретных изделий. Более качественное выполнение эксплуатационных мероприятий по обеспечению на-дежности изделий машиностроения обеспечивается результатами статистического ис-следования надежности этих изделий. При эксплуатации изделий большую роль играет накопленный опыт. Значительную часть опыта эксплуатации используют для решения частных организационно-технических мероприятий. Однако накопленные данные необ-ходимо использовать не только для решения задач сегодняшнего дня, но и для создания будущих изделий с высокой надежностью.

Большое значение имеет правильная организация сбора сведений об отказах. Содержание мероприятий по сбору таких сведений определяется типом изделий и осо-бенностями эксплуатации этих изделий. Возможными источниками статистической информации могут быть сведения, полученные по результатам различных видов испы-таний и эксплуатации, которые оформляются периодически в виде отчетов о техниче-ском состоянии и надежности изделий.

Изучение особенностей их поведения дает возможность использовать накоплен-ные данные для проектирования будущих изделий. Таким образом, сбор и обобщение данных об отказах изделий - одна из важнейших задач, на которую должно быть обра-щено особое внимание.

Эффективность эксплуатационных мероприятий во многом зависит от квалифи-кации обслуживающего персонала. Однако влияние этого фактора неодинаково. Так, например, при выполнении в процессе обслуживания довольно простых операций влияние высокой квалификации работника сказывается мало, и наоборот, квалифи-кация обслуживающего персонала играет большую роль при выполнении сложных операций, связанных с принятием субъективных решений (например, при регулирова-нии клапанов и систем зажигания в автомобилях, при ремонте телевизора и т.д.).

7.5. Организационно-технические методы по восстановлению и поддержанию на-

дежности техники при эксплуатации

56

Известно, что в процессе эксплуатации изделие определенное время используют по назначению для выполнения соответствующей работы, некоторое время она транс-портируется и хранится, а часть времени идет на техническое обслуживание и ремонт. При этом для сложных технических систем в нормативно-технической документации устанавливают виды технических обслуживании (TO-1, TO-2,...) и ремонтов (текущий, средний или капитальный). На стадии эксплуатации изделий проявляются технико-экономические последствия низкой надежности, связанные с простоями техники и за-тратами на устранение отказов и приобретение запасных частей. С целью поддержания надежности изделий на заданном уровне в процессе эксплуатации необходимо прово-дить комплекс мероприятий, который может быть представлен в виде двух групп — мероприятия по