Добавлен: 06.11.2023

Просмотров: 52

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Аср =

= 11,7;

= 11,7;К = 1 -

= 0,914;

= 0,914;- Коэффициент шероховатости

Кш =

(6)

(6)Где: Бср - средний класс шероховатости

Бср =

(7)

(7)Где: Б1 - параметр шероховатости поверхности детали

т1 - число поверхностей детали с одинаковыми параметрами шероховатости

Таблица 2 - Шероховатость поверхности

| Шероховатость | Класс точности | Количество поверхностей |

| Ra = 3.2 | 5 | 1 |

| Ra = 1.6 | 6 | 3 |

| Ra = 6.3 | 4 | 110 |

Бср =

= 4,061;

= 4,061;Кш = 1 -

= 0,753;

= 0,753;- Коэффициент унификации:

Ку =

= 0,7;

= 0,7;- Коэффициент использования материала:

Ким =

(8)

(8)Где: mд - масса детали (кг);

mз - масса заготовки (кг);

Ким =

= 0,434;

= 0,434;2.1.2 Качественная оценка технологичности.

Цель такого анализа - выявление недостатков конструкционным сведениям, содержащимся в чертежах и технических требованиях, а также возможные улучшения технологичности рассматриваемой конструкции.

Деталь - корпус, изготавливается из сплава ВТ5-1. По сложности, эта деталь является сложной, так как имеются отверстия расположены по углом, фрезеровка и развертка отверстий, большое количество отверстий.

Корпус обрабатывается проходными резцами, отверстия сверлятся спиральными сверлами, обработка производится концевой фрезой.

Внутренние отверстия простой формы, которые обрабатывают за два установа.

2.2 Выбор метода получения и проектирования заготовки.

Существует 2 метода получения заготовки: опытно-статистический метод и расчетно-аналитический метод.

2.2.1 Расчет межоперационных припусков.

Припуском называется слой материала, удаляемый с поверхности заготовки для достижения заданной точности и качества поверхности детали. Величины припусков на обработку могут быть установлены опытно статическим-методом или определены с использованием расчетно-аналитического метода.

а) Опытно-статистический метод

Применяют для обычных деталей средней точности в условиях единичного и серийного производств. Данный метод ускоряет процесс проектирования технологического процесса обработки деталей, но он не учитывает конкретные условия обработки данных поверхностей, что приводит к завышению припусков на обработку.

Таблица 3 – Опытно-статистический метод

| Размеры детали | Z0 | δз | Размеры заготовки | Z чист. | Z черн. | ||||||||

| Черт. | Ном. | Min | max | ном. | Min | max | |||||||

| 6,6-0,2 | 6,6 | 6,4 | 6,6 | 6,4 | ±0,2 | 13,0 | 12,8 | 13,2 | 0,8 | 5,6 | |||

| 3+0,14 | 3 | 3 | 3,14 | 6,4 | ±0,2 | 9,4 | 9,2 | 9,6 | 0,8 | 5,6 | |||

| ∅15+0,27 | 15 | 15 | 15,27 | 6,4 | ±0,2 | 21,4 | 21,2 | 21,6 | 0,9 | 5,5 | |||

б) Расчетно-аналитический метод

Основывается на анализе факторов, влияющих на формирование припусков с использованием нормативных материалов.

Этот метод по расчету более сложный, поэтому его применяют в серийном и массовом производстве, т.к он учитывает все особенности обработки заготовки, позволяет назначить оптимальные величины припуска, а это уменьшает расход материала, ускоряет обработку и снижает себестоимость.

(9)

(9) Где,

- высота микронеровностей или шероховатостей

- высота микронеровностей или шероховатостей

;

Та – дефектный поверхностный слой;

- величина пространственных отклонений от правильных геометрических форм;

- величина пространственных отклонений от правильных геометрических форм; - погрешность установки.

- погрешность установки.Таблица 4 – Расчетно-аналитический метод

| Посл. обр. | Этапы Z, мкм | Расчёт- ный Z(min), | Расчётный размер min |  | Предельные размеры | Предельный Zo | |||||

| Rz | Tа | ρ | εу | min | max | min | max | ||||

| ∅28,5-0,052 | | | | | | | | | | | |

| заготовка | | | | | | 32,424 | +1,6 -0,8 | 32,424 | 34,824 | | |

| черновое | 600 | 1200 | 14 | 80 | 3,788 | 28,636 | 0,103 | 28,636 | 28,739 | 3,788 | 6,085 |

| чистовое | 25 | 25 | 14 | 30 | 0,188 | 28,448 | 0,052 | 28,448 | 28,5 | 0,188 | 0,239 |

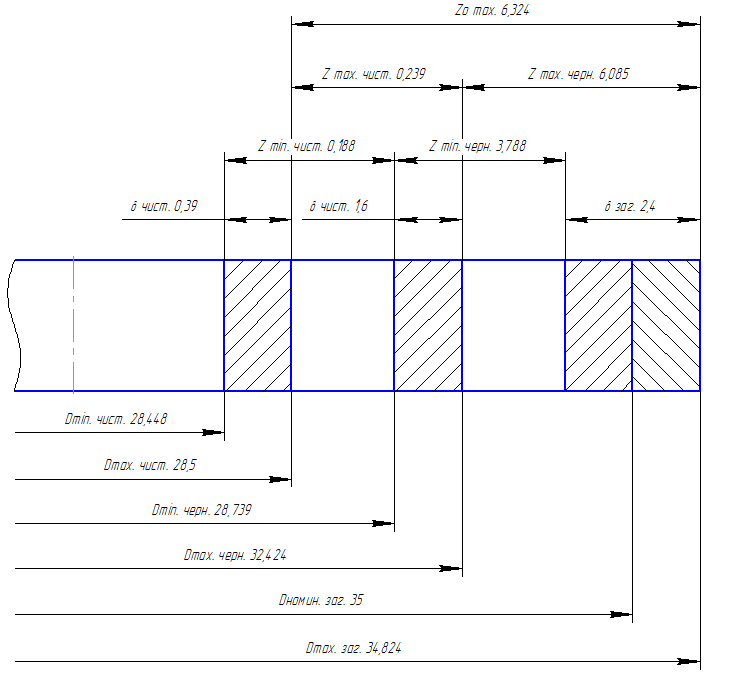

2.2.2 Схема расположения припусков и допусков.

Рисунок 1 - Схема расположения припусков и допусков

2.2.3 Технико-экономическое обоснование выбора заготовки

Технико-экономическое обоснование выбора для обрабатываемой детали производят по нескольким направлениям: металлоемкости, трудоемкости и себестоимости, учитывая при этом конкретные производственные условия по двум или нескольким вариантам.

При экономической оценки определяют металлоемкость, себестоимость и трудоемкость каждого выбранного варианта изготовления заготовки, а за тем их сопоставляют.

В технико-экономическом обосновании выбора заготовки сравниваются 2 вида: прокати штамповка.

Вариант I – Заготовка – прокат (длина заготовки 22мм, диаметр заготовки 45мм)

– Определяем стоимость заготовки из проката.

mз.п. = p*π*R2 *l; (10)

mз.п. = 4,4*3,14*10-6*22,52*22 = 15,4*10-3;

– Коэффициент использования материала

Ким = mд/Pmзп; (11)

где: Ким - коэффициент использования материала

mд - масса детали, кг

Pmзп - расход материала на одну деталь, кг

Pmзп = mзп*(100+Ппо)/100; (12)

где: mзп - масса заготовки

Ппо - общие потери материала, %

Pmзп = 15,4*10-3*(100+45,63)/100 = 22,43*10-3 кг;

Ким = 4,3*10-3/22,43*10-3 = 0,19;

– Определяем стоимость заготовки из проката

Сзп = См*mзп-(mзп-mд)*Сотх; (13)

где: Сзп - стоимость заготовки, руб.

См - цена одного килограмма материала заготовки, руб.

mзп- масса заготовки прокат, кг

mд - масса детали, кг

Сзп = 50*15,4*10-3-(15,4*10-3-4,3*10-3)*(15/1000) = 769,83 руб.;

Вариант II – Заготовка штамповка

– Заготовка изготовлена методом штамповки

mзш = 4,4*3,14*10-6*202*18 = 9,9*10-3 кг;

- Определяем расходы материала на одну деталь с учётом всех технологически неизбежных потерь

Pmзш = mзш*(100+Пш)/100; (14)

где: Pmзш - расход материала, кг;

mзш – масса заготовки штамповки, кг;

Пш – технологические потери штамповки, %.

Pmзш = 9,9*10-3*(100+10)/100 = 10,89*10-3 кг.

– Коэффициент использования материала

Ким = mд/Pmзш; (15)

где: Ким - коэффициент использования материала;

mд - масса детали, кг;

Pmзш - расход материала на одну деталь, кг;

Ким = 4,3*10-3*10,89*10-3 = 0,39;

– Определяем стоимость заготовки-штамповки

Сзш = См*Рmзш-(Рmзш-mд)*Сотх (16)

где: Сзш - стоимость заготовки штамповки

, руб.;

См - цена одного килограмма материала заготовки, руб.;

mзш- масса заготовки штамповки, кг.;

mд - масса детали, кг.;

Сзш = 50*10,89-(10,89*-4,3*10-3)*(15/1000) = 544,4 руб.;

– Экономия от выбранного варианта изготовления заготовки

Эм = (mзп – mзш)*N

(17)

(17) Эм = (15,4-9,9)*12700 = 69850 руб.;

– Экономический эффект выбранного варианта изготовления заготовки

Э = (Сзп - Сзш

)*12700 (18)

)*12700 (18) Э = (769,83-544,4)*12700 = 2862961 руб.;

Технико-экономические расчеты показывают, что заготовка, полученная методом объемной штамповки на горизонтально-ковочной машине, более экономична по использованию материала, чем заготовка из проката, однако по себестоимости штампованная заготовка дороже, поэтому принимаем заготовку из штамповки.

2.2.4 Описание метода получения заготовки

Под обработкой металлов давлением понимают процесс получения заготовок или деталей машин силовым воздействием инструмента на исходную заготовку из пластического материала. К обработке металлов давлением относят прокатку, волочение, прессование ковку, штамповку в холодном и горячем состоянии.

Широкое и быстрое распространение титановых сплавов в качестве конструкционных материалов различного назначения объясняется теми преимуществами, которыми обладают титан и его сплавы по сравнению с другими материалами. Как уже отмечалось, к этим преимуществам относятся:

- высокая температура плавления, являющаяся необходимым условием повышенной жаропрочности;

- высокая прочность, низкий удельный вес и, как следствие этих двух качеств, высокая удельная прочность;

- низкий коэффициент теплового расширения, обусловливающий хорошую сопротивляемость материала термической усталости;

- высокая химическая стойкость, обеспечивающая применение титана и его сплавов в различных агрессивных средах;

- высокая стойкость против эрозии и кавитации.

По величине предела прочности и модуля упругости, отнесенным к удельному весу, титановые сплавы намного превосходят другие конструкционные материалы.

Техническим называется титан, в котором содержится некоторое количество примесей (около одного процента), причем эти примеси введены не специально, с целью легирования, а практически неизбежно присутствуют в металле в результате особенностей металлургического процесса. Как уже отмечалось, количество примесей в техническом титане зависит от способа его получения, причем нередко содержание кислорода преднамеренно допускается несколько завышенное с целью некоторого увеличения прочности металла.