Добавлен: 06.11.2023

Просмотров: 53

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

= (0,24+1,0)*(4/100) = 0,04 мин.;

- Штучное время определяется по формуле:

Тш=То+Тв+Тобс+Тотл (26)

Тш= 0,24+1,0+0,07+0,07 = 1,38 мин.;

- Подготовительно-заключительное время определяется по табл. 51: tʹпз=14 мин., tпзʹʹ = 7 мин.;

Тпз = 14 + 7 = 21 мин.

2.6.2 Расчет режимов резания на фрезерную операцию 020

Деталь – Корпус. Материал – ВТ5-1, σв = 745 – 980 Мпа. Заготовка – штамповка. Масса детали 4,3*10-3. Оборудование – вертикально-фрезерный станок 6Р12. Приспособление – тиски пневматические. Охлаждение – эмульсия. Партия 12700 шт.

Содержание операции

1 Фрезеровать паз

2 Сверлить отв.

3 Сверлить отв.

Режущий инструмент – набор концевых фрез D = 20 мм, b = 20 мм, z = 10.

Измерительный инструмент – штангенциркуль.

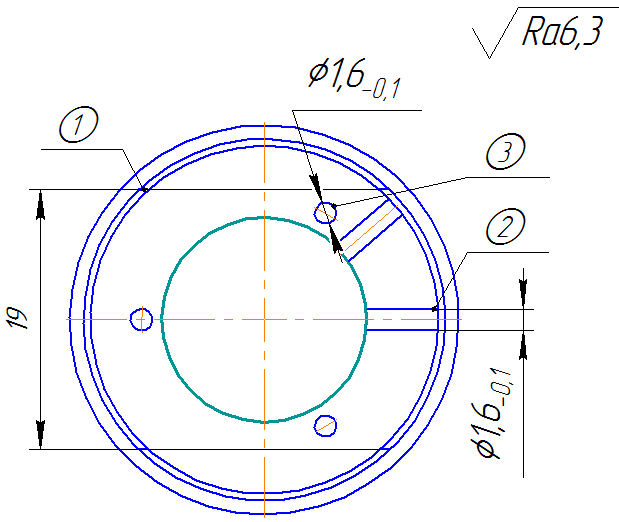

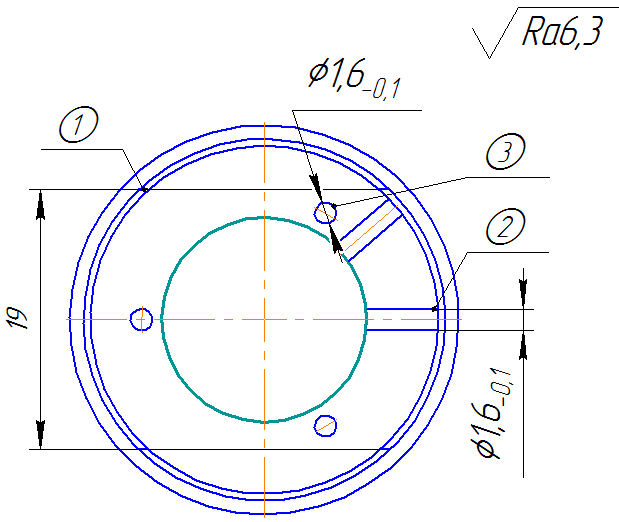

Рисунок 4 – операция 020 фрезерная

- Определение мест обработки согласно эскизу:

В = 10 мм, l = 47,5 мм;

- Определение глубины резания (t):

t = D = 2,0 мм;

- Определение подачи (Sz) определяется по таблице 79:

Sz = 0,10 – 0,15 мм/зуб:

- Определение скорости резания (Vр) определяется по таблице 80:

Vр = 284 м/мин.:

Определение поправочных коэффициентов на скорость резания приведены в таблице 82:

Кмv = 1,26;

σв = 56 – 62 кгс/мм2;

Киv = 0,94;

C учетом поправочных коэффициентов скорость резания будет:

Vр = 336,3 м/мин;

- Частота вращения фрезы определяется по формуле (n):

n = (27)

(27)

n = =535 м/мин;

=535 м/мин;

Уточнение частоты вращения фрезы по паспорту:

n = 630 м/мин;

- Фактическая скорость резания (Vф) определяется по формуле:

Vф = (28)

(28)

Vф = = 395 м/мин;

= 395 м/мин;

- Минутная подача (Sм) определяется по формуле:

Sм = Sz*z*n (29)

По паспорту станка ближайшая продольная минутная подача равна:

Sм = 660 мм/мин;

Минутная подача на один зуб (S) определяется по формуле:

S = (30)

(30)

S = = 1,23 мм/об;

= 1,23 мм/об;

Подача на зуб (Sz) определяется по формуле:

Sz = (31)

(31)

Sz = = 0,12 мм/зуб;

= 0,12 мм/зуб;

Sм = 0,1*10*630 = 630 мм/мин.;

- Проверка мощности станка (Nст) определяется по таблице 81:

Nст = 7,0 КВт.;

- Число проходов при фрезеровании зависит от глубины, подачи и скорости вращения фрезы:

i = 1;

- Расчетная длина обрабатываемой поверхности (L) определяется по формуле:

L = l + l1 (32)

Величина врезания и перебега инструмента (l1) определяется по таблице 83:

l1 = 10 мм.;

L = 47,5 + 10 = 57,5 мм;

- Основное технологическое время (То) определяется по формуле:

То = (33)

(33)

То = = 0,09 мин.;

= 0,09 мин.;

- Вспомогательное время (Тв) определяется по формуле:

Тв = (tуст+Σtпер + Σt’пер + tизм)*Ktв (34)

Где tуст - время на установку и снятие детали, мин, (определяется по таблице 72);

Σtпер - время, связанное с переходом, мин., определяется по таблице 84;

Σt’пер - время, на приемы не вошедшие в комплекс, мин., определяется по таблице 84;

Σtизм - время на контрольные измерения, мин., определяется по таблице 53;

Ktв – коэффициент на вспомогательное время определяется по таблице 54;

tуст = 0,40 мин.;

Σtпер = 0,65 мин.;

Σt’пер = 0 мин.;

tизм = 0,1 * 0,3 = 0,03 мин.;

Ktв = 0,81 мин.;

Тв = (0,40+0,65+0+0,03)*0,81 = 0,8 мин.;

- Время на обслуживание рабочего места и перерывы:

аобс= 3,5%; аотл =4%.;

- Штучное время (Тш) определяется по формуле:

Тш = (То+Тв)*(1+ ) (35)

) (35)

Тш = (0,09+0,8)*(1+ ) = 0,95 мин.;

) = 0,95 мин.;

- Подготовительно-заключительное время на партию (Тп.з) определяется по таблице 85:

t’п.з = 17,0 мин.;

t’’п.з = 7,0 мин.;

Тп.з = 17,0+7,0 = 24,0 мин.

3 Конструкторская часть

3.1 Описание режущего инструмента

Резец проходной отогнутый является режущим инструментом, который применяется для обточки деталей разнообразных форм. Его используют для обработки внешних поверхностей деталей, таких как цилиндрические валики, конусы и прочие вещи цилиндрической формы. Резцы проходные прямые являются не столь универсальными, как их отогнутые разновидности, но они прочнее и дешевле их. С другой стороны, у них могут возникать проблемы с работой в труднодоступных местах.

Для работы данного инструмента используют как продольную, так и поперечную передачу. Благодаря умелому совмещению действий можно подрезать выпирающие торцы, снять фаски, а также просто обтачивать поверхности и совершать другие операции, которые необходимы для получения нужного результата. Существует несколько разновидностей данных инструментов, которые могут отличаться согласно размерам, материалу изготовления и так далее. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла. Токарные резцы общего назначения (ГОСТ 6743—61) с напаянными пластинками из твердого сплава изготовляют девяти типов: I — проходные отогнутые с углом φ = 45°; II—проходные прямые с углами φ = 45 и 60°; III — проходные упорные прямые с углом φ = 90°; IV — проходные прямые отогнутые с углом φ = 90°.

Основной режущей частью является главная кромка. Она получается благодаря пересечению главной передней и задней поверхности резца. Помимо этого есть еще и дополнительная вспомогательная режущая кромка, которая находится на пересечении вспомогательных, передней и задней поверхности инструмента.

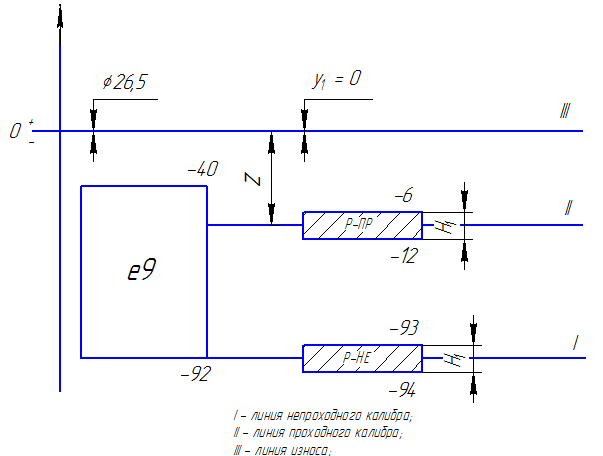

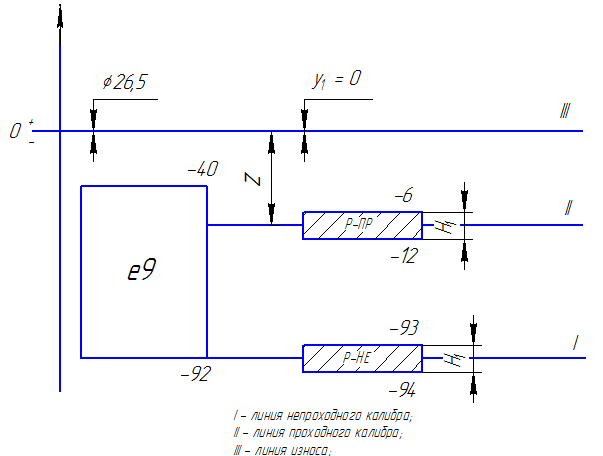

3.2 Расчет и описание средств технологического контроля

Калибр-скоба

∅26,5е9

- Предельные отклонения по СТ СЭВ 144

еs = -0,040;

еi = -0,092;

- Предельные размеры вала определяются по формуле:

dmax = d + es (36)

dmax = 26,5+(-0,040) = 26,46 мм;

dmin = d + ei (37)

dmin = 26,5 + (-0,092) = 26,408 мм;

- Определение по СТ СЭВ 157 для квалитета 9 и интервала размеров свыше 10 до 30:

H1 = 0,006;

z1 = 0,009;

y1 = 0;

Нр = 0,025;

- Размеры калибра скобы

Р – ПР = dmax – z1 (38)

Р – ПР = 26,46 – 0,009 = 26,451 мм;

Р – НЕ = dmin= 26,408 мм

Р – ПРизн = dmax + y1 (39)

Р – ПРизн = 26,46 + 0 = 26,46 мм;

- исполнительные размеры калибра-скобы:

Р-ПРисп = (dmax – z1 - )+H1 (40)

)+H1 (40)

Р-ПРисп = (26,46-0,009- )+0,006 = 26,448+0,006

)+0,006 = 26,448+0,006

;

Р-НЕисп = (dmin – )+H1 (43)

)+H1 (43)

Р-НЕисп = (26,408 - )+0,006 = 26,405+0,006;

)+0,006 = 26,405+0,006;

- Схема расположения полей допусков

Рисунок 5 – Схема полей допусков

Заключение

В данном курсовом проекте разработан единичный технологический процесс механической обработки детали «Корпус». Проанализирован материал детали, химический состав, механические и технологические свойства. Определён тип производства - крупносерийное.

На основании анализа материала и технико-экономического анализа методов получения заготовки был выбран способа получения заготовки - штамповки, рассчитаны припуски на механическую обработку.

Далее, на основании маршрутно-технологического процесса было выбрано оборудование для механической обработки деталей, рассчитаны режимы резания и нормы времени.

В конструкторской части произведён выбор и описание режущего инструмента и средства технического контроля.

В графической части выполнен на форматах А1 чертёж детали и заготовки, чертёж токарного проходного прямого резца и калибр - скобы для контроля Ø26,5е9. Так же в графической части на форматах А1.

В пояснительной записки приведён маршрутно-технологический процесс. В спецификации приведены режущий инструмент и средство технического контроля.

Перечень литературы

1 В.С. Стародубцева. «Сборник задач по техническому нормированию в машиностроении» «Машиностроение», Москва 1974 г.

2 А. Г. Косилова «Справочник технолога машиностроителя»

«Машиностроение», Москва 1985 г. том 1

3 А. Г. Косилова «Справочник технолога машиностроителя»

«Машиностроение», Москва 1973 г. том 2

4 Ю. В. Барановский справочник «Режимы резания металлов»

«Машиностроение», Москва 1972 г.

5 Н.А. Нефедов «Сборник задач и примеров по резанию металлов и режущему инструменту» «Машиностроение», Москва 1984 г.

Инфра-М, 2000.

7 Современный бизнес: Учебник. — В 2-х т.: Пер. с англ./ Д.Дж. Речмен, М.Х. Мескон, К.Л. Боуви, Дж.В. Тилл. — М.: Республика, 1995.

8 Экономика предприятия: Учебник / Под ред. В.П. Грузинова. —

М.: ЮНИТИ, 1998.

9 Экономика предприятия: Учебник/ Под ред. Н.А. Сафронова.

М.: Юрист, 2001.

10 Экономика предприятия. Тесты, задачи, ситуации / Под ред.

В.А. Швандара. — М.: ЮНИТИ, 2001.

Введение

Эффективное развитие всех отраслей экономики страны в решающей мере зависит от машиностроения. Именно в машиностроении в первую очередь материализуются передовые научно-технические идеи, создаются новые машины, определяющие прогресс в других отраслях экономики.

Показателем высокого уровня машиностроения является гибкоеавтоматизированное производство(ГАП) — производство изделий, основанное на комплексной автоматизации собственно технологического процесса и таких операций производственного процесса, как контроль качества, диагностика технологического оборудования, складирование и транспортировка, а также процедур и операций проектирования и технологической подготовки производства. В связи с этим технологический процесс реализуется в ГАП с помощью роботизированного технологического оборудования — гибких производственных модулей(робот—станок, робот—пресс, робот — сварочный центр). Управление модулями осуществляется с помощью сменяемых программ, при этом широко используются микропроцессоры (устройства для автоматической обработки информации и управления этим процессом). Проектирование объектов в ГАП выполняют с помощью систем автоматизированного проектирования.

Характерным является применение материало-, трудо- и энергосберегающей технологий, станков с программным управлением, гибких производственных систем,в которых технологическое оборудование и системы его обеспечения функционируют в автоматическом режиме и обладают свойством автоматизированной переналадки в пределах установленного класса изделий и диапазонов их характеристик.

Применение промышленных роботов позволяет повысить производительность оборудования, улучшить условия и безопасность труда рабочих, уменьшить влияние субъективного фактора и повысить качество за счет оптимизации и автоматизации технологических процессов.

- Штучное время определяется по формуле:

Тш=То+Тв+Тобс+Тотл (26)

Тш= 0,24+1,0+0,07+0,07 = 1,38 мин.;

- Подготовительно-заключительное время определяется по табл. 51: tʹпз=14 мин., tпзʹʹ = 7 мин.;

Тпз = 14 + 7 = 21 мин.

2.6.2 Расчет режимов резания на фрезерную операцию 020

Деталь – Корпус. Материал – ВТ5-1, σв = 745 – 980 Мпа. Заготовка – штамповка. Масса детали 4,3*10-3. Оборудование – вертикально-фрезерный станок 6Р12. Приспособление – тиски пневматические. Охлаждение – эмульсия. Партия 12700 шт.

Содержание операции

1 Фрезеровать паз

2 Сверлить отв.

3 Сверлить отв.

Режущий инструмент – набор концевых фрез D = 20 мм, b = 20 мм, z = 10.

Измерительный инструмент – штангенциркуль.

Рисунок 4 – операция 020 фрезерная

- Определение мест обработки согласно эскизу:

В = 10 мм, l = 47,5 мм;

- Определение глубины резания (t):

t = D = 2,0 мм;

- Определение подачи (Sz) определяется по таблице 79:

Sz = 0,10 – 0,15 мм/зуб:

- Определение скорости резания (Vр) определяется по таблице 80:

Vр = 284 м/мин.:

Определение поправочных коэффициентов на скорость резания приведены в таблице 82:

Кмv = 1,26;

σв = 56 – 62 кгс/мм2;

Киv = 0,94;

C учетом поправочных коэффициентов скорость резания будет:

Vр = 336,3 м/мин;

- Частота вращения фрезы определяется по формуле (n):

n =

(27)

(27)n =

=535 м/мин;

=535 м/мин;Уточнение частоты вращения фрезы по паспорту:

n = 630 м/мин;

- Фактическая скорость резания (Vф) определяется по формуле:

Vф =

(28)

(28)Vф =

= 395 м/мин;

= 395 м/мин;- Минутная подача (Sм) определяется по формуле:

Sм = Sz*z*n (29)

По паспорту станка ближайшая продольная минутная подача равна:

Sм = 660 мм/мин;

Минутная подача на один зуб (S) определяется по формуле:

S =

(30)

(30)S =

= 1,23 мм/об;

= 1,23 мм/об;Подача на зуб (Sz) определяется по формуле:

Sz =

(31)

(31)Sz =

= 0,12 мм/зуб;

= 0,12 мм/зуб;Sм = 0,1*10*630 = 630 мм/мин.;

- Проверка мощности станка (Nст) определяется по таблице 81:

Nст = 7,0 КВт.;

- Число проходов при фрезеровании зависит от глубины, подачи и скорости вращения фрезы:

i = 1;

- Расчетная длина обрабатываемой поверхности (L) определяется по формуле:

L = l + l1 (32)

Величина врезания и перебега инструмента (l1) определяется по таблице 83:

l1 = 10 мм.;

L = 47,5 + 10 = 57,5 мм;

- Основное технологическое время (То) определяется по формуле:

То =

(33)

(33)То =

= 0,09 мин.;

= 0,09 мин.;- Вспомогательное время (Тв) определяется по формуле:

Тв = (tуст+Σtпер + Σt’пер + tизм)*Ktв (34)

Где tуст - время на установку и снятие детали, мин, (определяется по таблице 72);

Σtпер - время, связанное с переходом, мин., определяется по таблице 84;

Σt’пер - время, на приемы не вошедшие в комплекс, мин., определяется по таблице 84;

Σtизм - время на контрольные измерения, мин., определяется по таблице 53;

Ktв – коэффициент на вспомогательное время определяется по таблице 54;

tуст = 0,40 мин.;

Σtпер = 0,65 мин.;

Σt’пер = 0 мин.;

tизм = 0,1 * 0,3 = 0,03 мин.;

Ktв = 0,81 мин.;

Тв = (0,40+0,65+0+0,03)*0,81 = 0,8 мин.;

- Время на обслуживание рабочего места и перерывы:

аобс= 3,5%; аотл =4%.;

- Штучное время (Тш) определяется по формуле:

Тш = (То+Тв)*(1+

) (35)

) (35)Тш = (0,09+0,8)*(1+

) = 0,95 мин.;

) = 0,95 мин.;- Подготовительно-заключительное время на партию (Тп.з) определяется по таблице 85:

t’п.з = 17,0 мин.;

t’’п.з = 7,0 мин.;

Тп.з = 17,0+7,0 = 24,0 мин.

3 Конструкторская часть

3.1 Описание режущего инструмента

Резец проходной отогнутый является режущим инструментом, который применяется для обточки деталей разнообразных форм. Его используют для обработки внешних поверхностей деталей, таких как цилиндрические валики, конусы и прочие вещи цилиндрической формы. Резцы проходные прямые являются не столь универсальными, как их отогнутые разновидности, но они прочнее и дешевле их. С другой стороны, у них могут возникать проблемы с работой в труднодоступных местах.

Для работы данного инструмента используют как продольную, так и поперечную передачу. Благодаря умелому совмещению действий можно подрезать выпирающие торцы, снять фаски, а также просто обтачивать поверхности и совершать другие операции, которые необходимы для получения нужного результата. Существует несколько разновидностей данных инструментов, которые могут отличаться согласно размерам, материалу изготовления и так далее. Конструктивные особенности такого резца, который выполняет обработку заготовки вдоль оси ее вращения, позволяют даже за один проход снимать с ее поверхности значительное количество лишнего металла. Токарные резцы общего назначения (ГОСТ 6743—61) с напаянными пластинками из твердого сплава изготовляют девяти типов: I — проходные отогнутые с углом φ = 45°; II—проходные прямые с углами φ = 45 и 60°; III — проходные упорные прямые с углом φ = 90°; IV — проходные прямые отогнутые с углом φ = 90°.

Основной режущей частью является главная кромка. Она получается благодаря пересечению главной передней и задней поверхности резца. Помимо этого есть еще и дополнительная вспомогательная режущая кромка, которая находится на пересечении вспомогательных, передней и задней поверхности инструмента.

3.2 Расчет и описание средств технологического контроля

Калибр-скоба

∅26,5е9

- Предельные отклонения по СТ СЭВ 144

еs = -0,040;

еi = -0,092;

- Предельные размеры вала определяются по формуле:

dmax = d + es (36)

dmax = 26,5+(-0,040) = 26,46 мм;

dmin = d + ei (37)

dmin = 26,5 + (-0,092) = 26,408 мм;

- Определение по СТ СЭВ 157 для квалитета 9 и интервала размеров свыше 10 до 30:

H1 = 0,006;

z1 = 0,009;

y1 = 0;

Нр = 0,025;

- Размеры калибра скобы

Р – ПР = dmax – z1 (38)

Р – ПР = 26,46 – 0,009 = 26,451 мм;

Р – НЕ = dmin= 26,408 мм

Р – ПРизн = dmax + y1 (39)

Р – ПРизн = 26,46 + 0 = 26,46 мм;

- исполнительные размеры калибра-скобы:

Р-ПРисп = (dmax – z1 -

)+H1 (40)

)+H1 (40)Р-ПРисп = (26,46-0,009-

)+0,006 = 26,448+0,006

)+0,006 = 26,448+0,006

;

Р-НЕисп = (dmin –

)+H1 (43)

)+H1 (43)Р-НЕисп = (26,408 -

)+0,006 = 26,405+0,006;

)+0,006 = 26,405+0,006;- Схема расположения полей допусков

Рисунок 5 – Схема полей допусков

Заключение

В данном курсовом проекте разработан единичный технологический процесс механической обработки детали «Корпус». Проанализирован материал детали, химический состав, механические и технологические свойства. Определён тип производства - крупносерийное.

На основании анализа материала и технико-экономического анализа методов получения заготовки был выбран способа получения заготовки - штамповки, рассчитаны припуски на механическую обработку.

Далее, на основании маршрутно-технологического процесса было выбрано оборудование для механической обработки деталей, рассчитаны режимы резания и нормы времени.

В конструкторской части произведён выбор и описание режущего инструмента и средства технического контроля.

В графической части выполнен на форматах А1 чертёж детали и заготовки, чертёж токарного проходного прямого резца и калибр - скобы для контроля Ø26,5е9. Так же в графической части на форматах А1.

В пояснительной записки приведён маршрутно-технологический процесс. В спецификации приведены режущий инструмент и средство технического контроля.

Перечень литературы

1 В.С. Стародубцева. «Сборник задач по техническому нормированию в машиностроении» «Машиностроение», Москва 1974 г.

2 А. Г. Косилова «Справочник технолога машиностроителя»

«Машиностроение», Москва 1985 г. том 1

3 А. Г. Косилова «Справочник технолога машиностроителя»

«Машиностроение», Москва 1973 г. том 2

4 Ю. В. Барановский справочник «Режимы резания металлов»

«Машиностроение», Москва 1972 г.

5 Н.А. Нефедов «Сборник задач и примеров по резанию металлов и режущему инструменту» «Машиностроение», Москва 1984 г.

-

Предпринимательство: Учебник /Под ред. М.Г. Лапусты. — М.:

Инфра-М, 2000.

7 Современный бизнес: Учебник. — В 2-х т.: Пер. с англ./ Д.Дж. Речмен, М.Х. Мескон, К.Л. Боуви, Дж.В. Тилл. — М.: Республика, 1995.

8 Экономика предприятия: Учебник / Под ред. В.П. Грузинова. —

М.: ЮНИТИ, 1998.

9 Экономика предприятия: Учебник/ Под ред. Н.А. Сафронова.

М.: Юрист, 2001.

10 Экономика предприятия. Тесты, задачи, ситуации / Под ред.

В.А. Швандара. — М.: ЮНИТИ, 2001.

Введение

Эффективное развитие всех отраслей экономики страны в решающей мере зависит от машиностроения. Именно в машиностроении в первую очередь материализуются передовые научно-технические идеи, создаются новые машины, определяющие прогресс в других отраслях экономики.

Показателем высокого уровня машиностроения является гибкоеавтоматизированное производство(ГАП) — производство изделий, основанное на комплексной автоматизации собственно технологического процесса и таких операций производственного процесса, как контроль качества, диагностика технологического оборудования, складирование и транспортировка, а также процедур и операций проектирования и технологической подготовки производства. В связи с этим технологический процесс реализуется в ГАП с помощью роботизированного технологического оборудования — гибких производственных модулей(робот—станок, робот—пресс, робот — сварочный центр). Управление модулями осуществляется с помощью сменяемых программ, при этом широко используются микропроцессоры (устройства для автоматической обработки информации и управления этим процессом). Проектирование объектов в ГАП выполняют с помощью систем автоматизированного проектирования.

Характерным является применение материало-, трудо- и энергосберегающей технологий, станков с программным управлением, гибких производственных систем,в которых технологическое оборудование и системы его обеспечения функционируют в автоматическом режиме и обладают свойством автоматизированной переналадки в пределах установленного класса изделий и диапазонов их характеристик.

Применение промышленных роботов позволяет повысить производительность оборудования, улучшить условия и безопасность труда рабочих, уменьшить влияние субъективного фактора и повысить качество за счет оптимизации и автоматизации технологических процессов.