ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 29

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Инструмент оснастка

Инструмент оснастка -это общее название всех устройств и приводов, которые служат для установки, закрепления, поворота и других операций с заготовками и инструментом. Примеры элементов оснастки-патроны, длительные головки, переходники, резцы с гнездами под твердосплавные пластины.

Понятие технологической оснастки В соответствии с единой системой технологической подготовки производства (ЕСТПП) ГОСТ 3.1109-82 вводит понятие на средства технологической оснастки (СТО).

СТО включает в себя:

-

Технологическое оборудование (контрольное и испытательное) -

Технологическое оборудование (режущий, контрольный и измерительный инструмент). -

Средства механизации и автоматизации производственного процесса

Технологическая оснастка (ТО) – это средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса (ТП).

Основную часть ТО составляют станочный инструмент контрольный, режущий. Затем идет режущий инструмент, вспомогательный калибры, пресс формы, штампы.

Для того чтобы снизить трудоемкость изготовления, проектирую ТО необходимо использовать оснастку неоднократно применяемую или переналаживаемую ТО на базе унифицированных стандартных деталей и узлов.

В соответствии с ЕСТПП вся ТО подразделяется на 6 систем:

-

НСО – неразборная специализированная оснастка -

УБО – универсально-без наладочная оснастка -

УНО – универсально-наладочная оснастка -

УСО – универсально-сборная оснастка -

СРО – сборно-разборная оснастка -

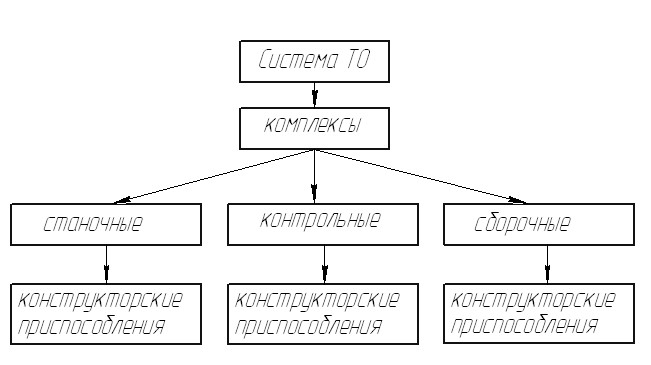

СНО – специализированная наладочная оснастка Система ТО формируется комплексами:

Приспособление – ТО предназначенные для установки или направления предметов труда или инструмента на какой-либо технологической операции.

Набор той или иной системы ТО определяется условиями организации производства и правильности проектирования той или иной оснастки.

С технической точки зрения приспособление может быть однодетальным (оправка); в виде узла; в виде конструкции; в виде сборки; в виде базисного агрегата (корпуса, базовой плиты) и наладки, которая устанавливается на корпус.

Наладка – совокупность сборочных единиц или механическая регулировка установочных элементов приспособления; осуществляется ориентация заготовки в пространстве. 2.7. Оборудование, оснастка и инструмент для сборочно-разборочных и механических работ

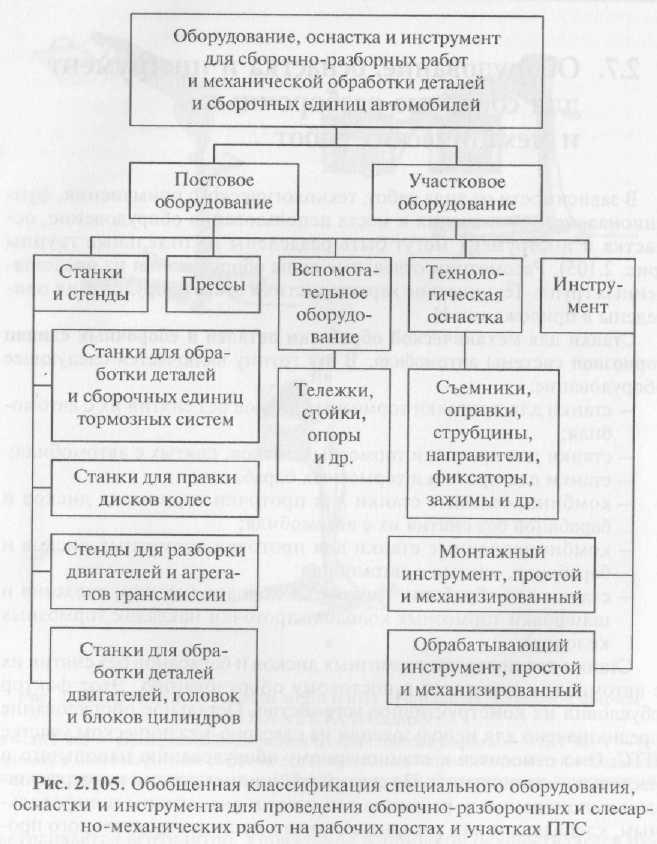

В зависимости от вида работ, технологического применения, функционального назначения и места использования оборудование, оснастка и инструмент могут быть разделены на отдельные группы (рис. 2.105). Рассмотрим отдельные виды оборудования из представленных групп. Технические характеристики этого оборудования приведены в приложении Н.

Станки для механической обработки деталей и сборочных единиц тормозной системы автомобиля. В эту группу включается следующее оборудование:

—станки для проточки тормозных дисков без снятия их с автомобиля ;

—станки для проточки тормозных дисков, снятых с автомобиля;

—станки для проточки тормозных барабанов;

—комбинированные станки для проточки тормозных дисков и барабанов без снятия их с автомобиля;

—комбинированные станки для проточки тормозных дисков и барабанов, снятых с автомобиля;

—станки для обработки тормозных колодок (клепки, срезания и шлифовки тормозных колодок, проточки накладок тормозных колодок).

Станки для проточки тормозных дисков и барабанов без снятия их с автомобиля относятся к постовому оборудованию. Этот фактор обусловил их конструктивное устройство. Остальное оборудование предназначено для использования на слесарно-механическом участке ПТС. Оно относится к стационарному оборудованию напольного и настольного исполнения. По своему принципиальному и конструктивно-компоновочному решению эти станки аналогичны шлифовальным, клепальным или токарным станкам машиностроительного профиля.

Станки для проточки тормозных дисков без снятия их с автомобиля. Станки состоят из двух составных частей — привода тормозного диска и обрабатывающей головки. Станки построены по двум принципиально различным схемам компоновки:

—с моноблочной конструкцией и центрированию по ступице колеса;

— с конструкцией в виде разнесенных отдельных блоков и центрированию по точкам крепления тормозной скобы (суппорта) автомобиля.

Станки первого типа (рис. 2.106) выполнены в мобильном исполнении (подкатной вариант) на основании в виде тележки. Корпус станка представляет собой двухплечий рычаг, на одной стороне которого установлен электродвигатель привода центрирующего барабана станка, а на другой — консоль с обрабатывающей головкой. Корпус станка может регулироваться по высоте за счет перемещения в вертикальном направлении с помощью винтового механизма.

Центрирующий барабан станка установлен в корпусе на подшипниках. Перед проточкой тормозного диска он соединяется со ступицей колеса (колесо предварительно снято с автомобиля) болтами по отверстиям для крепления колеса. Электродвигатель через ременную передачу приводит во вращение центрирующий барабан и тормозной диск с частотой от 80 до 160 об/мин. Скорость вращения диска регулируется на пульте управления станка.

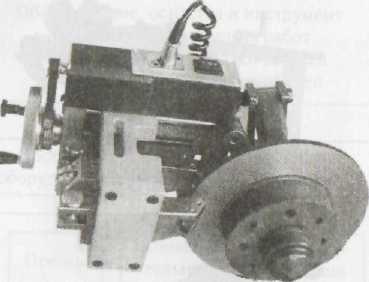

Обрабатывающая головка (рис. 2.107) имеет каретку с двумя резцами, которые протачивают тормозной диск одновременно с двух сторон. Такой способ обработки позволяет устранить возможную деформацию. Резцы установлены на суппорте, который обеспечивает движение резцов по двум направлениям — поперек диска и по радиусу к центру диска.

Поперечное перемещение резцов (их сближение) устанавливает глубину резания. Это перемещение производится вручную. Радиальное перемещение соответствует подаче резцов при токарной обработке. Подача может быть либо ручной, либо механической с помощью электродвигателя, установленного на головке, и ременно-винтовой передачи. По сути, обрабатывающая головка является суппортом токарного станка.

Рис. 2.107. Обрабатывающая головка станка для проточки тормозных дисков легковых автомобилей без снятия их с автомобиля фирмы СОМ ЕС (Италия)

Станки второго типа (рис. 2.108) представляют собой совокупность приводного устройства и обрабатывающей головки, изготовленных как отдельные изделия.

Привод — это электродвигатель с регулируемой скоростью вращения, на выходном валу которого закреплено вилочное устройство сочленения его со ступицей колеса автомобиля. Вилка соединяется со ступицей болтом по отверстию крепления колеса. За счет этого электродвигатель вращает тормозной диск.

Обрабатывающая головка (рис. 2.109) крепится на базовых точках крепления суппорта или тормозной скобы автомобиля с помощью болтов, благодаря чему достигается высокая точность обработки. В остальном конструкция головки мало отличается от головки станков первого типа. Проточка тормозного диска, как и в станках первого типа, осуществляется двумя резцами одновременно с двух сторон.

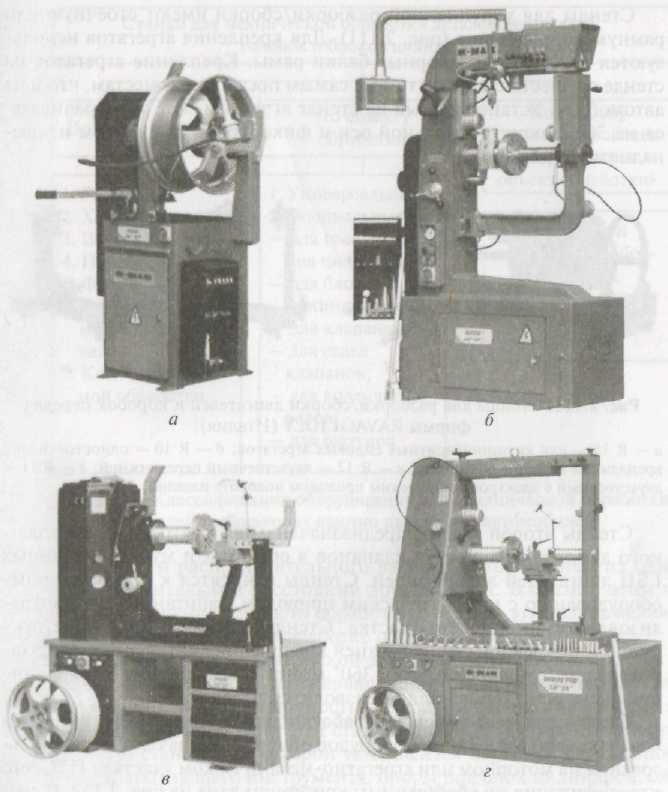

Станки для правки дисков колес. Диски колес могут иметь деформацию двух видов — коробление типа восьмерки, приводящее к появлению торцового биения обода диска, и местные деформации горизонтальных поверхностей диска и закраин обода. Коробление диска устраняют на прессовом оборудовании, местные деформации — на специальных станках для правки дисков. Эти станки предназначены для использования на шиномонтажных участках ПТС.

Станки для правки дисков колес являются стационарным оборудованием напольного исполнения. В зависимости от комплектации

Рис. 2.108. Станок для двусторонней проточки тормозных дисков легковых автомобилей DL 87001 фирмы MAD-TOOLING (Нидерланды)

Рис. 2.109. Обрабатывающая головка станка для проточки тормозных дисков легковых автомобилей без снятия их с автомобиля фирмы MAD-TOOLING (Нидерланды)

исполнительных механизмов они делятся на две группы — только для устранения деформаций (рис. 2.110, а, б), для устранения деформаций и финишной токарной обработки диска (рис. 2.110, в, г).

Станки обеих групп имеют комбинированный привод. Электромеханический привод служит для вращения диска, установленного на шпиндель, гидравлический — для создания необходимого усилия на штоке правочного цилиндра.

Станки имеют станину, которая крепится к специальному столу или устанавливается на пол. Станина состоит из основания, передней бабки и задней стойки с упором для диска. В отдельных моделях для придания большей жесткости задняя стойка и передняя бабка выполнены в виде рамной конструкции.

В корпусе передней бабки установлен шпиндель и приводной механизм. Электродвигатель привода шпинделя находится либо в основании станины, либо в нише стола. Там же расположены насосная станция и аппаратура управления гидроприводом.

В станках, которые кроме правки осуществляют и токарную обработку дисков, суппорт с резцами устанавливается на отдельной стойке, закрепленной на основании с тыльной стороны станка.

В гидроприводе станков используются либо ручной насос, либо насос с приводом от электродвигателя. Гидропривод передает энергию рабочей жидкости в один или несколько правочных гидроцилиндров. Если в станке имеется один цилиндр, то он соединяется с гидроприводом гибким шлангом и может быть вручную установлен на любую позицию одного из двух шаблонов, которые закреплены на передней бабке и задней стойке. В станках с двумя или тремя правочными цилиндрами последние расположены подвижно на передней бабке, задней стойке и траверсе.

Комплект правочной оснастки с различными головками, который имеют все модели станков, позволяет прикладывать технологические усилия к любой точке диска. Оснастка крепится на шток цилиндра.

Наиболее совершенные модели станков имеют электронные системы управления, позволяющие быстро и точно определять местоположение деформированного участка диска и позиционировать их относительно правочных цилиндров.

Стенды для разборки/сборки двигателей и агрегатов трансмиссии. Данное оборудование применяется на моторных и агрегатно-механических участках ПТС для обеспечения наибольших удобств механику при проведении разборочно-сборочных работ при ремонте автомобильных агрегатов. Различают стенды для укрупненной разборки/ сборки двигателей и других агрегатов, и стенды для разборки головок блока цилиндров (ГВЦ).

Рис. 2.110. Станки для правки дисков фирмы К-МАК (Турция):

а — BASIC — для дисков 10—22 дюйма с ручным приводом правочного гидроцилиндра; 6— MICRO — для дисков 10—22 дюйма, микропроцессорный, автоматизированный с возможностью быстрого обнаружения места дислокации деформации и позиционирования зоны напротив правочного гидроцилиндра; в — FORCE — для дисков 10-22 дюйма с электрогидравлическим приводом правочного штока, с двумя шаблонами для установки правочного гидроцилиндра и токарной группой для финишной обработки диска; г — DORUK PRO для дисков 10-24 дюйма, рамного типа с электрогидравлическим приводом правочного штока и токарной группой для финишной обработки диска

Стенды для укрупненной разборки/сборки имеют стоечную или рамную конструкцию (рис. 2.111). Для крепления агрегатов используются фланцы или опорные балки рамы. Крепление агрегатов на стенде осуществляется по тем же самым посадочным местам, что и на автомобиле. Установленный на стенде агрегат может проворачиваться на 360° вокруг продольной оси и фиксироваться в любом из двенадцати положений.

Рис. 2.111. Стенды для разборки/сборки двигателей и коробок передач фирмы RAVAGLIOLY (Италия):