ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

a— R 15 — для крупногабаритных силовых агрегатов; 6 — R 10 — одностоечный с креплением агрегата по фланцу; в — R 12 — двухстоечный передвижной; г — R 11 — двухстоечный с электромеханическим приводом поворота изделия

Стенды второй группы предназначены для быстрого и качественного демонтажа/монтажа клапанов в обычных и мультиклапанных ГВЦ двигателей автомобилей. Стенды относятся к стационарному оборудованию с пневматическим приводом, запитанным от централизованной пневмосети участка. Стенды имеют рамную конструкцию с установленными на верхней крышке пневматическим рассухаривателем и поворотным на 360° монтажным столом. Управление приводом рассухаривателя производится педалью.

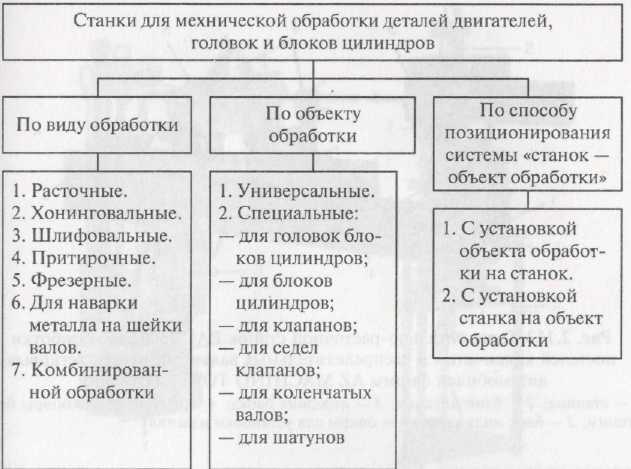

Станки для механической обработки деталей двигателей, головок и блоков цилиндров. Данное оборудование предназначено для использования на моторном или агрегатно-механическом участках ПТС, его классификация по обобщенным критериям дана на рис. 2.112. В своем большинстве оборудование данной группы принципиально не отличается от металлообрабатывающего оборудования общепромышленного назначения, поэтому в настоящем пособии рассматриваются только станки, имеющие существенные отраслевые отличия.

Горизонтально-расточные машины для обработки постелей коленчатых и распределительных валов в блоках цилиндров двигателей автомобилей. Блок цилиндров двигателя автомобиля представляет собой изделие, имеющее не менее пяти посадочных мест для подшипников коленчатого и распределительного валов, расположенных на одной оси, на значительном расстоянии друг от друга. В связи с этим вопросы обеспечения точности обработки постелей этих валов являются определяющими при разработке обрабатывающих станков.

Рис. 2.112. Классификация оборудования для механической обработки деталей и сборочных единиц двигателей автомобилей

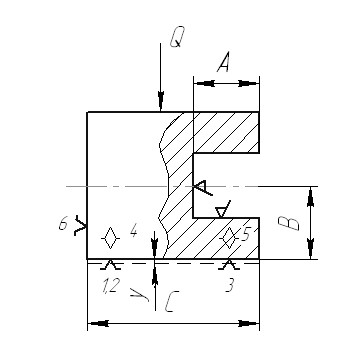

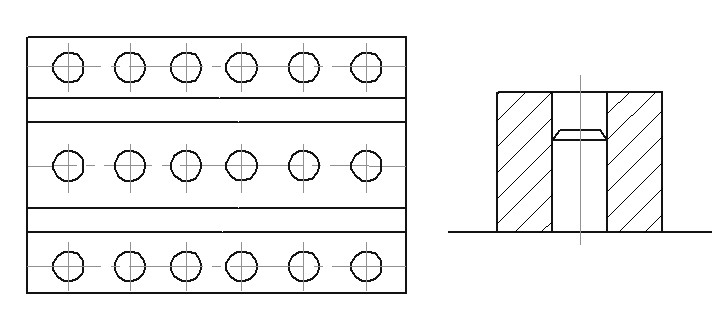

Для решения этой технической задачи созданы и предлагаются на рынке оборудования для автосервиса горизонтально-расточные станки, имеющие требуемые точностные характеристики, небольшие габариты и доступную цену. Эти станки (рис. 2.113) имеют массивную и жесткую станину, на которой установлены передняя бабка, опоры для обрабатывающего инструмента, опоры под блок цилиндров, блок питания.

В качестве обрабатывающего инструмента в этих станках применяется борштанга, представляющая собой вал с закрепленными на нем резцами. Борштанга кроме вращательного движения совершает поступательное перемещение на величину, превышающую длину обрабатываемых постелей. Диаметры резания подобраны по диаметрам отверстий в блоках цилиндров. Для обеспечения необходимой жесткости инструмента борштанга опирается на дополнительные регулируемые опоры станка. Блок цилиндров закрепляется на станине также на жестких прецизионных опорах.

обработки постелей коленчатых и распределительных валов двигателей легковых автомобилей фирмы AZ MACHING TOOLS (Италия):

1— станина; 2— блок питания: 3 — передняя бабка; 4— регулируемые опоры бор-штанги; 5 — блок цилиндров; 6— опоры для установки изделия

Вращение и подачу борштанге обеспечивает электромеханический привод с бесступенчатым регулированием скорости вращения и осевой подачи. Привод расположен в передней бабке станка.

В отдельных моделях станков на передней бабке располагается панель управления, в других моделях она вынесена в отдельный блок.Эти станки могут быть стационарными и переносными. Стационарные станки для обработки блока цилиндров отличаются от общепромышленных станков такого же типа только устройством станины, которая имеет специальную форму верхней платы для установки блока. Переносные станки разработаны специально для ПТС средней мощности, на которой применение дорогостоящего стационарного оборудования является экономически нецелесообразным.

Переносные расточные станки имеют обрабатывающую головку, которая может либо закрепляться непосредственно на блоке цилиндров, либо устанавливаться на легкую трехопорную тумбу (рис. 2.114).

Обрабатывающая головка имеет корпус, на котором закреплен электродвигатель привода шпинделя. Шпиндель вращается в подшипниках, установленных в подвижном корпусе. Корпус шпинделя посредством реечной передачи может перемещаться в вертикальном направлении вдоль оси шпинделя. Перемещение корпуса шпинделя осуществляется вручную путем вращения маховика. Для станков, которые устанавливаются на блок цилиндров, предусмотрена автоматическая система центрирования шпинделя относительно оси цилиндра по трем точкам.

а — FN — оснащен системой автоматического центрирования шпинделя по трем точкам относительно оси цилиндра, масса 105 кг; б— FWI1 — малогабаритный с рамным основанием, масса 89,5 кг; 1 — станина; 2— шпиндель; 3— электропривод; 4— коробка подач и скоростей; 5 — регулируемая подставка

Прессы. На ПТС прессы применяются как на рабочих постах, так и на участках для работ, связанных с разборкой или сборкой сопряженных с натягом деталей типа «вал — втулка» или «втулка — втулка». Прессы для автосервиса выпускаются в настольном и напольном исполнении с ручным гидравлическим и электрогидравлическим приводами (рис. 2.115). Прессы имеют рамную станину с регулируемым по высоте рабочим столом. В верхней части станины на траверсеа — ОМА 660 — настольного исполнения с ручным насосом; б — ОМА 665 — напольного исполнения с электрогидравлическим приводом

закреплен силовой цилиндр, соединенный гидравлическими шлангами высокого давления с насосной установкой. Гидравлическая схема пресса с электроприводом насоса дана на рис. 2.116. Максимальное давление насоса Н ограничивается предохранительным клапаном А77, который настроен на заводе — изготовителе насосной станции. Настройка пресса на определенное усилие осуществляется в условиях эксплуатации по требованиям технологического процесса регулированием давления в напорной магистрали с помощью реле давления РД и контролем его по манометру М. Управление движением рабочего органа пресса производится посредством переключения нагнетательной магистрали с одной полости гидроцилиндра на другую с помощью распределителя Р1, действующего от рукоятки.

Роль ТО в машиностроении

Приспособления в машиностроении выполняют следующую роль:

-

Повышение производительности обработки, сборки и контроля. -

Расширение технологических возможностей оборудования. -

Снижение себестоимости изготовления деталей. -

Обеспечение условий охраны труда и техники безопасности оператора. -

Создание условий для механизации и автоматизации производства.

Классификация ТО

1) Определяются точностью изготовления деталей и узлов приспособлений.

Различают 2 класса точности приспособления.

а) нормальной точности «Н».Приспособления служат для обработки в них деталей по 7-10 квалитету.

б) приспособления повышенной точности класса «П».Приспособления повышенной точности служат для обработки в них заготовок по 7-8 квалитету и точнее.

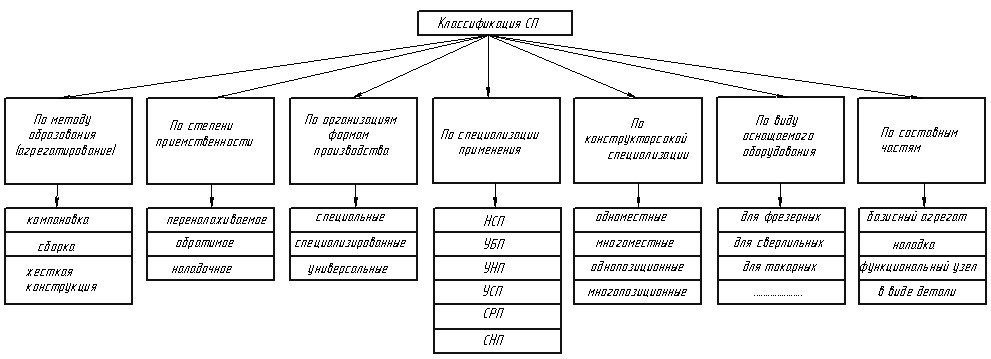

Компоновка – базисный агрегат (корпус) + наладка.

Сборка - все детали собираемые вместе.

Конструкция – базисный агрегат (корпус) и установочные элементы на нем. 2) Переналаживаемые приспособления – приспособления, представляющие собой базисный агрегат + переналадка, путем замены которой или регулированием установочных элементов в данном приспособлении можно обработать различные по форме и размерам заготовки

Обратимые приспособления – это приспособления многократно использующие, собираемые из полного стандартных деталей и узлов путем переналадки которых можно изменить тип и назначение приспособления. 3) Определяется типом производства (единичное, серийное, массовое)

4) НСП – конструкторской детали, проектируют из стандартных деталей корпус оригинальный. Применяют в крупносерийном, массовом производстве. После снятия объекта с производства приспособление списывают в металлолом

УБП – представляет собой конструкцию долгосрочного использования, например машиностроительные тиски, трехкулачковый патрон. Позволяет обработать детали различных размеров и формы, но не обеспечивает ориентации заготовки в пространстве. Применяют в единичном, мелкосерийном и серийном производстве.

УНП – предназначены для обработки любых заготовок по форме и размерам т.е. определяют полную ориентацию заготовок в пространстве. Применяют в единичном, мелкосерийном и серийном производстве, в том числе и на станках с ЧПУ.

УСП – универсальное сборочное приспособление применяют в единичном, мелкосерийном и серийном производстве. Собирается из стандартных деталей и узлов. УСП можно применять на стадии отладки ТП и в крупносерийном производстве.

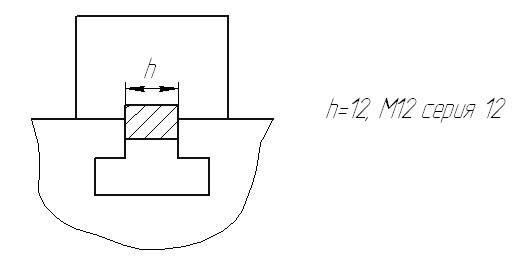

Характерным признаком и элементов фиксации является размеры Т- образных пазов базисной плиты или базисного агрегата.

Детали УСП не подвергаются дополнительной обработке

СНП – специальное наладочное приспособление – представляет собой базисный агрегат или корпус + наладка. Применяется в крупносерийном и серийном производстве, с помощью которых можно обрабатывать детали по групповой технологии.

СРП – сборочно-разборное приспособление собирается из стандартных узлов многократного использования. Применяются для обработки различных по форме и размерам деталей в серийном производстве со сроком выдачи производства до 1 года, в крупносерийном производстве.

Детали СРП, контактирующие с заготовкой могут в отдельных случаях дорабатываться механической обработкой с целью повышения точности приспособления.

Точность фиксации элементов в отличии от УСП обеспечивается соединением «отверстие - палец».

6) По конструктивной специализации

Требования, предъявляемые к приспособлениям

-

Приспособления должны обеспечивать автоматическое получение размеров -

Приспособления должны обеспечивать надежность закрепления заготовок. Вводится коэффициент запаса k>1. -

Приспособления должны отвечать современным уровням надежности, производительности и экономичности изготовления деталей. -

Приспособления должны отвечать требованиям эргономики и эстетики. -

Приспособления должны отвечать требованиям охраны труда и требованиям безопасности

а) приспособления, в которых устанавливаются заготовки массой > 1012 кг, должны иметь специальные места для прохода транспортно загрузочных устройств.

б) приспособления массой более > 16 кг должны иметь рым-болты, цапфы для транспортировки приспособления на станок или со станка.

Основные части приспособлений

Несмотря на многообразие систем станочных приспособлений, многие конструкторские элементы в них по своему целевому и функциональному назначению являются общими для всех систем.

Основными частями приспособления являются:

-

Установочные (базовые) элементы. -

Зажимные устройства (ЗУ). -

Силовой привод. -

Корпус приспособления. -

Направляющие и делительные устройства приспособления. -

Вспомогательные элементы.

-

Принцип локализации контакта установочных элементов приспособления с заготовкой (чем меньше площадь контакта, тем выше точность установки; чем грубее поверхность, т. е. чем больше шероховатость, тем меньше должна быть площадь контакта). -

Принцип 6 точек.

Различают 2 способа установки заготовок в приспособлении:

а) установка на опорные штыри или пластины, т. е. создание плотного

контакта заготовки с установочными элементами;

б) установка по охватывающим поверхностям заготовки (установка на пальцы, оправки, в центра, призмы, патроны).