Файл: 1. Разработка технологического процесса сборки узла.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 50

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Оглавление

1. Разработка технологического процесса сборки узла ..……………………………………..5

1.1. Назначение узла. Анализ технических требований на сборку,

выявление основных технологических задач: разработка схем контроля

по основным параметрам ……………………………………………………………….5

1.2. Анализ технологичности конструкции: качественные и количественные

критерии оценки технологичности конструкции, выводы …………………………...10

1.3. Расчет размерных цепей двумя методами (вероятностным и max/min)

с выбором методов достижения точности сборки ……………………………………...11

1.4 Разработка и обоснование технологической схемы общей сборки

узла и эскизов с пояснениями ……………………………………………………………14

1.5 Разработка и обоснование технологических схем и эскизов узловой

сборки (

и

и  подсборки из данной конструкции)……………………………………15

подсборки из данной конструкции)……………………………………151.6 Разработка технологического процесса сборки с выбором

оборудования, инструментов, техническим нормированием времени и

определением суммарной трудоемкости сборки узла…………………………………..16

2. Проектирование технологического маршрута изготавления детали ……………………..18

2.1. Назначение деталей в узле. Анализ техноческих требований чертежа

детали, выявление основных технологических задач, разработка схем

контроля по основнчм параметрам точности …………………………………………..18

2.2. Отработка конструкции на технологичность для заданного

типа производства ………………………………………………………………………...23

2.3. Обоснование выбора материала детали: критерии выбора, условия

эксплуатации, возможные варианты материала………………………………………..24

2.4. Выбор и обоснование метода получения заготовки: критерий выбора,

схематическое изображение (эскиз) заготовки с припусками………………………...25

2.5. Маршруты обработки основных поверхностей детали, их обоснование …………….26

2.6. Выбор баз и анализ схем базирования для нескольких операций ……………………27

2.7. Разработка маршрута изготавления детали для заданного типа

производства с выбором технологического оборудования, инструментов,

средств контроля …………………………………………………………………………29

2.8. Разработка технологических наладок для

операций с выбором

операций с выборомрежущих инструментов, обоснованием и расчетом режимов

обработки и припусков …………………………………………………………………..36

Список литературы ……………………………………………………………………………..50

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ СБОРКИ УЗЛА (СБ. ЕДИНИЦЫ)

1.1. Назначение узла. Анализ технических требований на сборку, выявление основных технологических задач: разработка схем контроля по основным параметрам

Редуктор предназначен для понижения частоты вращения и повышения вращающего момента тихоходного вала. Цилиндрический зубчатый редуктор представляет собой цилиндрическую зубчатую передачу. Он имеет один из самых высоких КПД (0,8-0,9), поэтому широко применяется в машиностроении.

Редуктор состоит из литого разъемного корпуса 7, в котором установлен быстроходный вал-шестерня 3 и промежуточный вал 4, с напрессованными на них подшипниками 15, тихоходный вал 2, с напрессованными на него радиальными шариковыми подшипниками 16. При помощи шпонки 32 к быстроходному валу 3 редуктора присоединяется электродвигатель. На промежуточном валу 4 закреплено колесо 8, а на тихоходном валу 2 – колесо 9. От быстроходного вала 3 вращение передается на промежуточный вал 4 по средствам зубчатого зацепления с колесом 8 через шпонку 30, а с промежуточного вала 4 по средствам зубчатого зацепления с колесом 9 при помощи шпонки 31 передается вращение на тихоходный вал 2. На быстроходном валу 3 установлено маслоотбойное кольцо 10 для предотвращения попадания масла, с металлической стружкой от зацепления, в подшипник. При сборке редуктора устанавливаются штифты 34, для того чтобы обеспечить соосность отверстий под болты 18.

Основными техническими требованиями на сборку редуктора являются:

1.Допуск отклонения от параллельности оси быстроходного вала относительно осей промежуточного и тихоходного валов редуктора не более 0,05 мм.

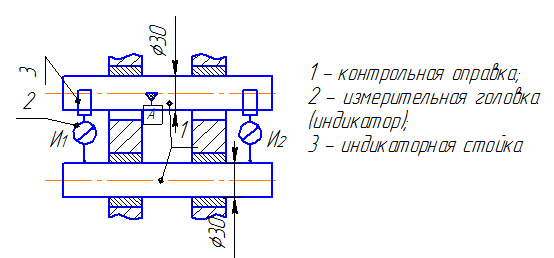

Технологическое требование назначено для предотвращения перекоса осей редуктора. Невыполнение этого требования приведет к неравномерным нагрузкам на кольца подшипников, и как следствие быстрому их износу или разрушению. Проконтролировать данное техническое требование можно с помощью контрольной оправки и измерительной головки. Схема контроля приведена на рис 1.1.

Рис. 1.1. Контроль допуска параллельности поверхности быстроходного вала относительно поверхностей промежуточного

Обеспечить данное требование можно совместной обработкой отверстий корпуса 7 и крышки 20.

2.Обеспечить натяг в соединении внутреннего кольца подшипника 16 с тихоходным валом 2 (посадка ∅60L0/k6).

Требование назначено исходя из условия гарантированного обеспечения соединения внутреннего кольца подшипника с валом при тепловых деформациях, возникающих при работе редуктора. Невыполнение данного требования может привести:

при недостаточности натяга – к потере прочности соединения вследствие теплового расширения внутреннего кольца;

к нерасчетному изменению рабочего зазора между телами качения и внутренней поверхностью беговой дорожки наружного кольца подшипника. Это может привести к заклиниванию и разрушению подшипника вследствие увеличения сил трения на поверхностях тел качения.

при избыточном натяге – к разрушению кольца подшипника 16.

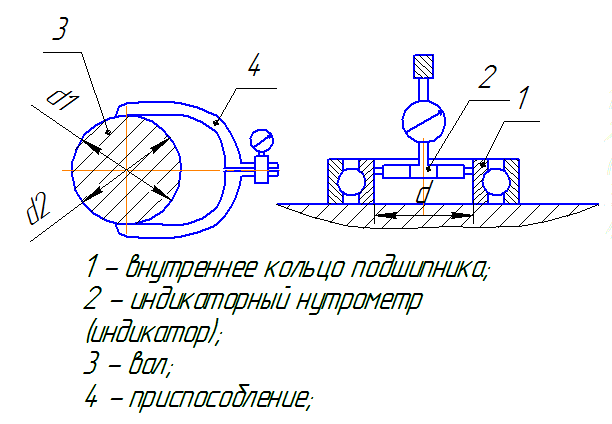

Проконтролировать натяг в собранном соединении не предоставляется возможным, поэтому его обеспечивают подбором внутреннего кольца подшипника к валу по результатам контроля посадочных диаметров. Схема контроля представлена на рис 1.2.

Рис. 1.2. Контроль размеров посадочных поверхностей внутреннего кольца подшипника и вала

3.Обеспечить зазор между наружным кольцом подшипника 16 и компенсаторным кольцом 24, равный 0,5-1,0 мм.

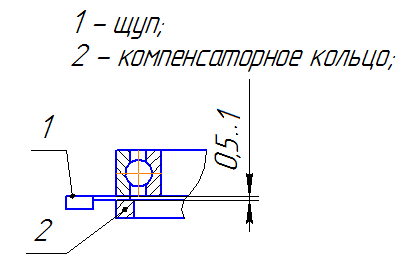

Требование назначено для компенсации теплового расширения деталей при эксплуатации редуктора. Невыполнение этого требования может привести к быстрому износу, а в дальнейшем и разрушению подшипника. Проконтролировать данное техническое требование можно при сборке при помощи щупа. Схема контроля приведена на рис.1.3.

Рис1.3. Контроль зазора между компенсаторным кольцом и наружным кольцом подшипника

Обеспечить данное техническое требование можно при сборке, при помощи шлифования компенсаторного кольца.

4.Допуск отклонения радиального биения поверхности тихоходного вала ∅60k6 под подшипник относительно отверстия ∅110Н7 под подшипник не более 0,05 мм.

Требование назначено исходя из обеспечения минимального дисбаланса установленного вала. Невыполнение данного требования может привести к возникновению повышенных вибраций в редукторе, что в свою очередь отразится на износе зубчатого зацепления.

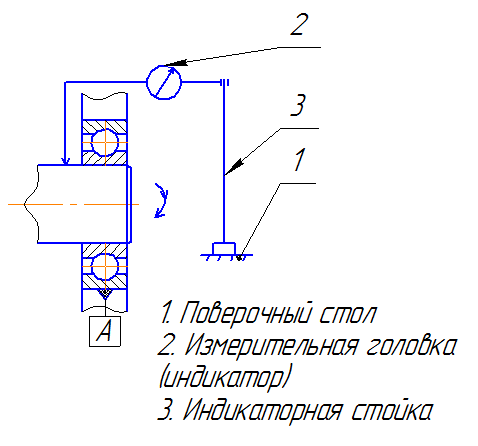

Проконтролировать данное требование мы можем при помощи индикатора установленного на стойке. Схема контроля представлена на рис. 1.4.

Рис. 1.4. Контроль радиального биения вала относительно поверхности отверстия.

Обеспечить данное требование можно совместной расточкой отверстий в корпусе и крышке редуктора.

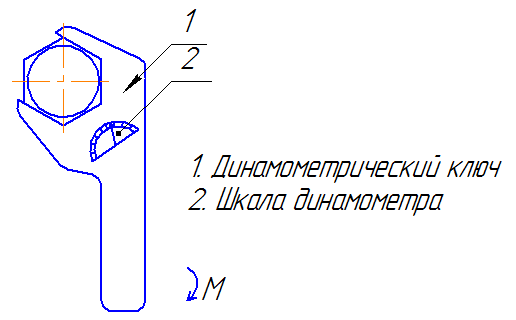

5.Затянуть болты 18 с моментом 75 Н/м.

Требование назначено исходя из максимально допустимого момента затяжки для болтов.

Невыполнение данного требования приведет к срыву резьбы, при затяжке с моментом больше допустимого, и не плотному прилеганию крышки редуктора, при затяжке с моментом меньшим допустимого.

Контролировать момент необходимо при помощи динамометрического ключа. Схема контроля представлена на рис. 1.5.

Рис. 1.5. Контроль момента затяжки болтов.

Требование обеспечивается контролем момента затяжки при закручивании болтов.

6.Обеспечить герметичность соединения корпуса 7 с крышкой 6.

Требование назначено исходя из условия герметичности корпуса редуктора. Невыполнение данного требования может привести к вытеканию масла в процессе работы редуктора, так как для редуктора используется картерный тип смазки.

Данное требование можно обеспечить покрытием разъема корпуса и крышки герметиком, а также обеспечить отклонение от плоскостности крышки и корпуса редуктора 0,05 мм.

1.2 Анализ технологичности конструкции: качественные и количественные критерии оценки технологичности конструкции, выводы

В конструкции зубчатого цилиндрического редуктора сведено до минимума число входящих в нее элементов (деталей и сборочных единиц). Редуктор легко собирается и разбирается, что очень удобно. В конструкции редуктора предусмотрен маслоуказатель (щуп), что делает удобным проверку уровня масла в нем. Совмещены конструкторские, сборочные, измерительные и установочные базы. В конструкции можно выделить 7 сборочных единиц:

- корпус 7 с запрессованными штифтами 34 и завернутой сливной пробкой.

- крышка редуктора 20 с установленным люком 19 и маслоуказателем 28.

- быстроходный вал-шестерня 3 с напрессованными роликовыми подшипниками 15, установленными маслоотбойными кольцами 10, компенсаторными кольцами 23, пружинными шайбами 26 и шпонкой 32.

- промежуточный вал-шестерня 4 с напрессованными роликовыми подшипниками 15, установленными компенсаторными кольцами 23, шпонками 30, колесами 8, втулками 5 и пружинными шайбами 26.

-тихоходный вал 2 с напрессованными радиальными подшипниками 16, установленными шпонками 31 и 33, колесом 9 и втулкой 6.

-крышка подшипника 11 с манжетой 21.

-крышка подшипника 13 с манжетой 22.

Выделение сборочных единиц позволяет сократить время сборки, за счет их параллельной сборки. В конструкции редуктора соблюден принцип взаимозаменяемости, установлены стандартные, унифицированные сборочные единицы и детали (подшипники, манжеты, и т.д.), которые подлежат замене в случае выхода из строя. Сокращены до минимума пригоночные работы, разборка и повторная сборка, механическая обработка в процессе сборки. Имеется возможность сборки без использования сложных приспособлений.

В конструкции использованы стандартные элементы. Коэффициент стандартизации

Где Е, Ест – общее число сборочных единиц и стандартных сборочных единиц в конструкции; Д, Дст – число деталей и число стандартных деталей, не входящих в сборочные единицы. Соответственно

Это свидетельствует о достаточно высоком уровне стандартизации конструкции.

Коэффициент стандартизации сборочных единиц

Это говорит о том, что стандартизация сборочных единиц в конструкции редуктора на высоком уровне, что сокращает время сборки изделия.

В целом редуктор имеет простую компоновку, не вызывает затруднений при сборке и не требует применения сложных приспособлений и инструментов.

Вывод: на основании проведенного анализа считаем представленную конструкцию зубчатого цилиндрического редуктора технологичной для условий среднесерийного производства.