Файл: Отчет о прохождении третьей производственной (технологической) практики в условиях открытой разработки Наталкинского золоторудного месторождения.docx

Добавлен: 07.11.2023

Просмотров: 541

Скачиваний: 21

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В соответствии с проектной документацией «Проектная документация на первичную переработку минерального сырья (технологическую схему первичной переработки) Наталкинского золоторудного месторождения. Дополнение №1 (ООО «Полюс Проект», 2021), согласованной протоколом ЦКР-ТПИ Роснедр № 131/21-стп от 07.107.2021, технологические потери при добыче золота, представляют ту часть минерального сырья и массы золота, содержавшегося в нем, которая переходит в отходы, откуда это полезное ископаемое не извлекается (драгоценные металлы, содержащиеся в отвальных отходах, являются учитываемыми потерями (ГОСТ 52793 Р Металлы драгоценные. Термины и определения).

Суммарные за весь период показатели технологических потерь и сквозного извлечения золота в золото лигатурное определяются как средневзвешенная величина и составляют:

– технологические потери золота при получении золота лигатурного – 23,32 %;

– сквозное извлечение золота в золото лигатурное – 76,68 %.

Результаты расчетов потерь золота в технологической цепочке «Извлечение из недр – первичная переработка минерального сырья» при разработке месторождения «Наталка» в период отработки запасов c 2021 по 2023 год (включительно) приведены в таблице 14, как в количественном выражении, так и в процентном от массы золота в поступившем на ЗИФ минеральном сырье [5].

Учитывая, что технологическая схема ЗИФ не предусматривает отдельных параметров для целевой добычи серебра, расчетный норматив потерь серебра в технологической цепочке не может быть установлен. Серебро извлекается на стадии аффинажа золота лигатурного.

Таблица 14 – Результаты расчетов потерь золота в технологической цепочке «извлечение из недр – первичная переработка минерального сырья» при разработке месторождения «Наталка» в период отработки запасов c 2021 по 2023 год (включительно)

| Показатели | Расчетная формула или условное обозначение | Значение |

| 1 | 2 | 3 |

| Производительность предприятия, тыс.т/год | Дрм = Б – П + В | 12500 |

| Коэффициент эксплуатационных потерь минерального сырья при извлечении из недр, доли ед | Кп | 0.022 |

| Коэффициент разубоживания вмещающими породами, доли ед. | Кв | 0,078 |

| Коэффициент количества извлеченной из недр минерального сырья, доли ед. | Ккоп = (1 – Кп)/(1- Кв) | 1,061 |

| Количество извлеченных балансовых запасов, тыс. т/год | Б = Дрм/Ккол | 11781 |

| Содержание золота в балансовых запасах, г/т | αб | 1,358 |

| Количество золота в балансовых запасах, кг | QAu. б = Б ∙ αб | 15997 |

| Эксплуатационные потери минерального сырья, тыс. т | П | 260 |

| Содержание золота в потерянном минеральном сырье, г/т | αп | 1,358 |

| Количество золота в потерянной минеральном сырье, кг | QAu.n = П∙ αn | 353 |

Продолжение таблицы 14

| 1 | 2 | 3 |

| Примешивание вмещающих пород, тыс. т | В | 979 |

| Содержание золота в примешенных породах, г/т | αв | 0,2 |

| Примешивание золота на стадии извлечения запасов из недр, кг | QAu.в = В∙ αв | 196 |

| Количество золота в извлеченном из недр минеральном сырье, кг | QAu.рм = Б ∙ αб – П ∙ αп + В∙ αв | 15840 |

| Потери золота при извлечении из недр, кг | QAu.доб = QAu. б – QAu.рм | 157 |

| Коэффициент технологических потерь золота, % | Кпт | 23,32 |

| Технологические потери золота, кг | QAu.баз = Qau.рм ∙ Кпт | 3694 |

| Извлечение золота в золото лигатурное, % | И=100 – Кпт | 76,68 |

За период отработки месторождения проведен значительный объем научно-исследовательских работ в лабораторных, полупромышленных и промышленных условиях по изучению физико-химических, минералогических и технологических свойств руд и продуктов обогащения. Исследования технологических свойств руды и разработка рациональной технологии извлечения золота Наталкинского месторождения проводились в институтах ВНИИ-1, ИРГИРИДМЕТ и ВНИИПРОЗОЛОТО.

Первые лабораторные исследования показали возможность эффективного извлечения золота в гравитационные и флотационные концентраты с последующим их цианированием. Результаты исследований по измельчаемости руды Наталкинского месторождения показали, что для достижения крупности материала 75-80% класса минус 0,074 мм необходимо ведение процесса измельчения в две стадии, а при увеличении тонины помола до 95-98% класса минус 0,074мм – в три стадии измельчения. По данным научно-исследовательских работ для первой стадии рудоподготовки были рекомендованы мельницы полусамоизмельчения с шаровой нагрузкой до 12 % от массы руды. Основные технические решения по переработке руд Наталкинского месторождения были разработанные на базе технологического регламента ОАО «ИРГИРИДМЕТ», выполненного для ТЭО постоянных кондиций в 2006 г., ТЭО компании «Knight Piesold», выполненного в 2008 г., и предложений компании «FLSmidth Minerals».

В основных технических решениях были учтены все коррективы, предложенные ООО «ПитерГОРпроект» (Генпроектировщик), ОАО «РиМ» (Заказчик) и ЗАО «Полюс» (Управляющая компания).

9 Безопасность ведения горных и взрывных работ

Объекты горных работ в соответствии с Федеральным законом РФ №116-Ф3 «О промышленной безопасности опасных производственных объектов» от 21.07.97 г., отнесены к опасным производственным объектам.

Компания АО «Полюс Магадан» непрерывно совершенствует подходы к управлению охраной труда и промышленной безопасностью

Подход компании предполагает контроль основных факторов риска: воздействие оборудования/механизмов и ручных инструментов; падение с высоты; удары электрическим током; дорожно-транспортные происшествия.

Корпоративная модель управления охраной труда и промышленной безопасностью направлена на полное исключение повторения предаварийных, аварийных и прочих опасных ситуаций. Для этого компания тщательно анализирует все внештатные ситуации, связанные с работой техники или действиями сотрудников. В рамках этой работы определяются причины инцидентов и разрабатываются мероприятия по их недопущению в будущем.

Компания поступательно внедряет автоматизированную систему управления данными и процессами в области охраны труда, промышленной безопасности и экологии. Мониторинг и регулярный анализ получаемой информации обеспечивают поддержку эффективного функционирования системы управления охраной труда и промышленной безопасностью.

В компании разработана и успешно внедряется «Интегрированная система управления охраной труда, промышленной безопасностью, экологией и устойчивым развитием».

Система управления промышленной безопасностью и охраной труда (СУПБ и ОТ) определяет организационно – воспитательную и контрольно – профилактическую работу по охране труда и здоровья на предприятии, устанавливает обязанности, ответственность и права работодателя и работника по соблюдению законодательства по охране труда и здоровья, правил и инструкций по охране труда.

Функции СУПБ и ОТ:

-

прогнозирование заболеваний; -

планирование работ по охране труда; -

контроль состояния охраны труда; -

учет, анализ и оценка работы по охране труда; -

стимулирование работы по совершенствованию охраны труда и здоровья; -

укрепление производственной дисциплины.

В структурных подразделениях компании АО «Полюс Магадан» ведется следующий контроль состояния охраны труда и здоровья:

Первая ступень контроля. Контроль осуществляется в течение всего рабочего дня. Сущность его заключается в следующем: мастер и общественный инспектор по охране труда ежедневно до начала работы проверяют на своем участке состояние рабочих мест, исправность оборудования, инструмента, наличие и исправность ограждений, работу вентиляционных установок, наличие необходимых инструкций по охране труда.

Обнаруженные недостатки отмечаются в специальном журнале и принимаются меры к их устранению. Об обнаруженных недостатках, которые мастер сам не может устранить, он докладывает начальнику участка для включения в план мероприятий с указанием определенных сроков исполнения и исполнителей.

Вторая ступень контроля проводится согласно месячному плану или отдельному графику комиссией, возглавляемой главным инженером рудника или его заместителем с участием главного механика, главного энергетика, представителя службы по охране труда.

Результаты проверок заносятся в журнал контроля или оформляются отдельным актом и обсуждаются на совещаниях у главного инженера рудника при проведении дней ТБ. По результатам проверок может издаваться распоряжение (приказ) о привлечении к ответственности виновных лиц и мерах по устранению выявленных нарушений.

Третья ступень контроля проводится согласно годовому плану или отдельному графику не реже одного раза в месяц комиссией, возглавляемой директором или главным инженером структурной единицы с участием заместителей директора, главного механика, главного энергетика и других специалистов. Результаты проверки обсуждаются в день Охраны труда на совещании с участием начальника и специалистов проверяемого цеха.

Результаты проверки оформляются актом, который вручается руководителю предприятия. По результатам проверки может издаваться приказ (распоряжение) о привлечении к ответственности.

Целевые проверки состояния охраны труда проводятся с целью детального обследования состояния безопасности отдельных видов оборудования, технологических процессов, объектов, приспособлений, инструмента и др. Целевые проверки проводятся по годовым планам работы.

Массовые взрывы зарядов ВВ на земной поверхности проводятся в соответствии со следующими требованиями и нормами проектирования: Федеральные нормы и правила в области промышленной безопасности «Правила безопасности при взрывных работах», «Единые правила безопасности при разработке месторождений полезных ископаемых открытым способом», «Технические правила ведения взрывных работ на дневной поверхности», «Типовая инструкция по безопасному проведению массовых взрывов на земной поверхности» и другими нормативными документами.

При транспортировании, хранении и использовании ВМ необходимо руководствоваться «Едиными правилами безопасности при взрывных работах», «Инструкцией о порядке хранения, транспортирования, использования и учета ВМ», Правилами перевозки опасных грузов, действующими на каждом виде транспорта и инструкцией производителя.

Транспортировка ВМ с завода-изготовителя допускаается на любые расстояния всеми видами транспорта в соответствии с действующими правилами. ВМ транспортируют таким образом, чтобы исключить их потери, хищения, а также случайные взрывы.

С заводов и базисных складов ВМ перевозят к расходным складам, а так же к приемным площадкам в исправной заводской упаковке.

Погрузка и выгрузка ВМ производятся под наблюдением ответственного лица. Загружают транспортные средства до полной грузоподъемности. При перевозке детонаторов нагрузка не должна превышать 2/3 грузоподъемности, причем укладывают не более двух рядов ящиков по высоте. Ввиду отсутствия в конструкции детонаторов ИСКРА электрических цепей, они не чувствительны к блуждающим токам, статическому электричеству, электромагнитным излучениям. При работе с ними специальных мер защиты от статического электричества не требуется.

Хранят ВМ в условиях, предотвращающих их порчу, самовозгорание, взрывание и хищение, а также обеспечивающих удобную и безопасную их приемку и выдачу. Используют для этого специальные склады в соответствующих удалениях от различных сооружений и объектов. Под наземным складом ВМ при этом понимают одно или несколько хранилищ для хранения ВМ и различные вспомогательные и подсобные сооружения, расположенные на одной общей огражденной и охраняемой территории.

Вместимость склада определяется расходом ВМ и видом склада. Предельная вместимость базисного склада не превышает трехмесячной потребности.

По степени опасности при хранении и транспортировании детонаторы согласно ГОСТ 19433 относятся к классу 1, подклассу 1.1, группе совместимости В, классификационному шифру 1.1 В.

Детонаторы должны храниться в упаковке предприятия-изготовителя в складских помещениях, отвечающих требованиям «Единых правил безопасности при взрывных работах». Условия хранения детонаторов в упаковке предприятия-изготовителя «2» по ГОСТ 15150.

Гарантийный срок хранения детонаторов в упаковке предприятия-изготовителя исчисляется со дня изготовления и составляет 3 года. После истечения гарантийного срока хранения детонаторы подлежат уничтожению.

Взрывчатые материалы, пришедшие в негодность и не отвечающие требованиям ГОСТов, уничтожают.

Работы по уничтожению выполняют по письменному распоряжению главного инженера или руководителя взрывных работ. Разрешается уничтожать ВМ взрыванием, сжиганием, потоплением или растворением в воде. Взрывание – наиболее распространенный способ уничтожения ВМ. Так уничтожают ВМ, если есть уверенность в полноте их взрыва. Сжиганием уничтожают только не поддающиеся взрыванию ВМ. Растворением уничтожают неводоустойчивые ВВ и дымный порох.

Уничтожение ВМ взрыванием и сжиганием производят на специальной площадке. Вокруг нее, чтобы предупредить распространение огня, образуют кольцевую зону, очищенную от дерна и горючего материала. Размеры площадки определяют количествами уничтожаемых ВМ и местными условиями. Взрывание рационально выполнять в неглубокой яме, уменьшающей разлет продуктов взрыва и грунта, а так же снижающей интенсивность воздушной волны.

Старые или поврежденные КД, непригодные к использованию, уничтожаются. Уничтожение детонаторов производится следующим образом: ударная трубка отрезается и уничтожается путем сжигания. Детонаторы уничтожаются подрывом в соответствии с Едиными правилами безопасности при взрывных работах в части, относящейся к детонаторам.

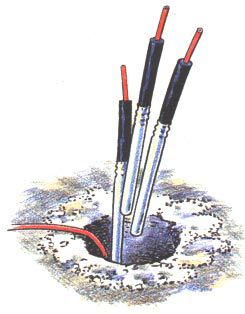

Отдельные КД можно уничтожить, взорвав их вместе с блоком. Для этого необходимо отрезать трубку-волновод и опустить КД в скважину один за другим, где они сдетонируют вместе со скважинным комплектом (рис. 12)

Рис. 12 – Опускание КД в скважину

Поврежденные КД можно также взорвать, прикрепив их клейкой лентой (изолента, скотч) к патрону ВВ, который инициируется СИ (рис. 13).

При этом при уничтожении на открытом воздухе необходимо учитывать опасность разлета осколков и воздействие УВВ.

Рис. 13 – Уничтожение КД с использование патронированных ВВ

Уничтожение трубок волноводов (УВТ) производится с помощью взрывной машинки «Старт», при этом воспламеняется и сжигается реактивное вещество внутри трубки, а затем трубка отправляется на переработку, свалку или сжигается.

На карьере составляется и утверждается в установленном порядке Типовой проект производства взрывных работ, который периодически пересматривается с учетом меняющихся горно-геологических условий разработки и совершенствования технологии ВР.

Массовый взрыв на карьере выполняется по проекту массового взрыва, разрабатываемого для конкретных условий на каждый взрыв на основе Типового проекта.

Для составления технических расчетов и схем расположения скважин на уступе маркшейдерской службой предприятия составляются планы разрабатываемых горизонтов и выкопировки взрываемых блоков в масштабе 1:500 (1:1000), а также профили характерных разрезов блока с указанием свойств пород и руд (трещиноватости, крепости, рудоносности и т.п.).

Взрывные работы в карьере производятся только в светлое время суток, обычно после обеденного перерыва. На карьере применяется соответствующая система освещения и организационно-технические мероприятия. При производстве массового взрыва применяются звуковые сигналы, которые хорошо слышны на границах опасной зоны.

Звуковые сигналы подаются сиреной. Способы, время подачи, назначение сигналов доведены до сведения всех рабочих и служащих карьера и смежных предприятий.

Безопасные расстояния для людей при производстве взрывных работ устанавливается проектом или паспортом, чтобы исключить несчастные случаи. За безопасное расстояние принимается наибольшее из установленных по различным поражающим факторам.

Минимально допустимый радиус опасной зоны при взрывании скважинных зарядов – 200 м.

В целях предотвращения несчастных случаев, на границах опасной зоны выставляют посты, обеспечивающие охрану, а все люди, не связанные с ведением взрывных работ, выводятся в безопасные места.

Для защиты зданий и сооружений от сейсмического воздействия при взрывных работах и работах с ВМ масса зарядов ВВ должна быть такой, чтобы при взрывании исключались повреждения, нарушающие их нормальное функционирование.

Надзор и контроль за соблюдением требований правил техники безопасности осуществляется администрацией предприятия и участка работ.

К взрывным работам допускаются взрывники, прошедшие обучение, успешно сдавшие экзамен и допущенные к данному виду работ. Работы с детонаторами должны проводиться с соблюдением мер предосторожности. Детонаторы не ронять, не ударять. Запрещается производить разборку детонаторов, сращивание ударных трубок. Детонаторы, имеющие трещины, нарушения целостности ударных трубок, подлежат уничтожению. Резать ударные трубки для уничтожения детонаторов необходимо острым ножом на деревянной подкладке.

При получении отказов зарядов их ликвидация должна производиться в соответствии с требованиями «Единых правил безопасности при взрывных работах». Разборку породы у отказавшего заряда допускается производить экскаватором с исключением непосредственного воздействия ковша на детонаторы [11].

Для всех поступающих на работу лиц, а также для лиц, переводимых на другую работу, обязательно проведение инструктажа по безопасности труда, обучение безопасным методам и приемам проведения работ, оказания первой помощи пострадавшим.

На производство работ, к которым предъявляются повышенные требования безопасности, должны выдаваться письменные наряды-допуски.

Каждый работающий до начала работы должен удостовериться в безопасности состояния своего рабочего места, проверить наличие и исправность предохранительных устройств, защитных средств, инструмента, механизмов и приспособлений, требующихся для работы. При обнаружении нарушений требований безопасности работник должен, не приступая к работе, сообщить об этом горному мастеру, начальнику участка, заместителю начальника участка.

Каждое рабочее место в течение смены должен осматривать горный мастер, а в течение суток – начальник участка или его заместитель.

Горные выработки и проезды к ним в местах, представляющих опасность падения в них людей, машин и механизмов, должны быть ограждены предупреждающими знаками. Провалы, зумпфы, воронки недействующие шурфы, дренажные скважины и другие вертикальные выработки должны быть надежно перекрыты.

Горные и геологоразведочные выработки в местах, представляющих опасность падения в них людей, а также полости отработанных подземным способом запасов, провалы и воронки, должны быть ограждены предупредительными знаками, освещенными в темное время суток.

Горные работы по проведению траншей, разработке уступов, отсыпке отвалов должны вестись в соответствии с утвержденными руководителем карьера паспортами (технологическими картами), определяющими допустимые размеры рабочих площадок, берм, углов откоса, высоты уступов, расстояний от горного и транспортного оборудования до бровок уступов или отвалов.

10 Опытно-промышленные испытания оборудования и технологий

Особенностью отработки Наталкинского месторождения является наличие горных выработок и пустот, ранее отработанных подземным рудником, при этом карьер включает в себя все пространство подземного рудника. Технология ведения горных работ на участках месторождения, нарушенных подземными горными работами, обеспечивает безопасность, как для людей, так и для технологического оборудования [8].

Среди многочисленных задач, решаемых в ходе отработки карьера, можно выделить две ключевых задачи. Это:

– поиск безопасной технологии открытой повторной отработки месторождения на участках нарушенного подземными работами массива, включающего протяженные и очистные подземные выработки, состояние которых на стадии проектирования может быть оценено только как вероятностное;

– поиск технологии транспортирования в больших объемах руды и породы на значительные расстояния, определяемые размерами карьера и рельефом местности, не позволяющем приблизить обогатительную фабрику и отвалы породы к карьеру.

На Наталкинском ГОКе эффективно внедряются технологии, обеспечивающие развитие производства и безопасность сотрудников.

Автоматизированная система управления горнотранспортным комплексом Wenco, позволяющая в онлайн-режиме координировать работу техники в карьере. Система помогает не только оптимизировать работу, но и повысить уровень промышленной безопасности: её важными функциями являются контроль и управление скоростными режимами автосамосвалов, а также отслеживание критического сближения техники и своевременные оповещения об авариях. Комплексная система мониторинга включает в себя программное обеспечение, систему связи и мобильное оборудование с бортовыми компьютерами, на которых отображаются местоположение, маршруты движения, расположение мест погрузки и разгрузки, индивидуальные показатели работы персонала и многое другое.

Высокотехнологичный радар мониторинга устойчивости бортов GroundProbe SSR-XT. Геотехнический комплекс даёт полную картину сдвигов горного массива бортов карьера. Запуск системы позволяет вести постоянный контроль устойчивости массива, прогнозировать потенциальные вывалы горной массы. Цифровая система, основанная на применении 3D-радара, сканирует и фотографирует заданный участок каждые 26 минут, сравнивает изображения с предыдущими, передает сигнал для дальнейшей обработки. Радар способен реагировать на малейшие движения с точностью до 0,1 миллиметра. При превышении допустимых значений система оперативно оповещает диспетчеров об угрозе. При этом дальность действия радара достигает 3,5 километра (рис. 14).

Успешная модернизация системы TETRA в 2020 году обеспечила на всей территории Наталкинского ГОКа устойчивый приём и передачу сигнала, расширение зоны покрытия радиосети на производственных объектах ГОКа. Благодаря внедрению диспетчерской консоли SmartPTT диспетчерская служба получила возможность отслеживать в реальном времени местоположение сотрудников и передвижной техники производственной площадки, обеспеченных радиостанциями. Также, за время реализации проекта количество базовых станций увеличилось до пяти: появились три новые, а на старых заменили радиочастотные кабели и переместили оборудование в новые телекоммуникационные контейнеры, запустили резервированную систему цифровой связи Tetra dimetra express.

Для обеспечения высоких плановых показателей производства систематически увеличивается и обновляется парк горной техники. Весь автопарк подключен к системе Wenco.

Рис.14 – Радар мониторинга устойчивости бортов GroundProbe SSR-XT

в работе (фото «Полюс» Магадан)

На карьере месторождения «Наталкинское» используется современное высокопроизводительное оборудование, обеспечивающее выполнение производственной мощности добычных работ. В настоящее время на карьере нет морально устаревшего оборудования, поэтому, на сегодняшний день эффективность от используемого оборудования на карьере – максимально возможная для горно-геологических и технических условий разработки.

11 Экономическая часть

В основу расчетов инвестиционно-экономических параметров предприятия приняты действующие законодательные и нормативные документы, включая установленные законодательством о налогах и сборах; стоимостные и ценовые параметры на ресурсы и реализуемую продукцию, оцениваемую на 2021 гг.

На ГОКе принят круглогодичный режим работы:

-

количество рабочих дней – 365; -

число рабочих дней в неделю – 7; -

количество рабочих смен в сутки – 2; -

продолжительность смены – 12 часов (с перерывом на обед 1 час); -

метод работы – вахтовый.

Общая численность предприятия 1745 человек.

Базовым пунктом для работников предприятия будет служить вахтовый поселок, который располагается вблизи месторождения.

Основные технико-экономические показатели горных работ на карьере представлены в таблице 15.

Таблица 15 – Технико-экономические показатели горных работ

| Наименование показателей | Значения |

| Производительность карьера по полезному ископаемому, тыс.т/год | 20000 |

| Объем вскрыши на 1 т добычи, м3/т | 0,87 |

| Срок эксплуатации карьера, лет | 38 |

| Среднесписочная численность, чел | 754 |

| В том числе рабочих, чел | 710 |

| Себестоимость добычи руды, руб./т. | 674,7 |

| Себестоимость вскрыши, руб./м3 | 235,24 |

| Удельные капитальные затраты, руб./т | 471,85 |

| Срок окупаемости капитальных вложений, лет | 1,7 |

| Рентабельность, % | 15 |

| Прибыль от реализации, руб./т | 275,6 |

| Фондоотдача, т/руб. | 1,33 |

Экономическая эффективность рассчитана посредством моделирования денежных потоков на период работы предприятия. Основные показатели приведены в таблице 16.

Таблица 16 – Основные экономические показатели проекта

| Показатель | 2021-2062 гг. | 2021-2023 гг. |

| Цена золота, руб./г | 3 536,3 | 3 536,3 |

| Цена серебра, руб./г | 43,8 | 43,8 |

| Ставка дисконтирования, % годовых | 10 | 10 |

| Горная масса, тыс. м3 | 1 374 771 | 93 591 |

| Вскрыша, тыс. м3 | 1 118 121 | 67 914 |

| Извлеченное из недр минеральное сырье, тыс. т | 682 839 | 65 288 |

| Среднее содержание золота в извлеченном из недр минер. сырье, г/т | 1,58 | 1,27 |

| Количество золота в извлеченном из недр минеральном сырье, кг | 1 081 906 | 82 757 |

| Срок эксплуатации, лет | 42 | 3 |

| Первичная переработка, тыс. т. | 715 911 | 37 362 |

| Среднее содержание золота, г/т | 1,55 | 1,65 |

| Среднее содержание серебра, г/т | 0,43 | 0,46 |

| Количество золота при первич. переработке минерального сырья, кг | 1 108 787 | 61 612 |

| Количество серебра при первичной переработке минерал. сырья, кг | 310 017 | 17 227 |

| Извлечение золота в золото лигатурное, % | 76,68 | 76,68 |

| Масса добытого золота в золоте лигатурном, кг | 853 163 | 47 408 |

| Среднегодовая добыча золота, кг | 20 313 | 15 803 |

| Выручка от реализации, млн руб. | 3 015 489 | 167 563 |

| Капитальные вложения без НДС, млн руб. | 147 988 | 10 919 |

| Эксплуатационные затраты за период расчета, млн руб. | 1 816 215 | 96 624 |

| Полная себестоимость тонны руды, руб./т | 2 537 | 2 586 |

| Полная себестоимость грамма золота, руб./г | 2 130 | 2 039 |

| Чистая прибыль за весь период, млн руб. | 990 559 | 70 938 |

| Чистый денежный поток за весь период, млн руб. | 992 853 | 61 546 |

| Чистый дисконтированный доход (ЧДД при Е=10%), млн руб. | 241 798 | 56 271 |

| Бюджетный эффект, млн руб. | 472 883 | 8 574 |

| Бюджетный эффект дисконтированный (при Е=10%), млн руб. | 84 203 | 7 753 |

Основные экономические показатели предприятия характеризуются положительной прибылью от деятельности в размере 990,5 млрд. руб. без учета инфляции; чистым дисконтированным доходом в размере 241,7 млрд. руб. при ставке дисконтирования 10% годовых.

Объект является рентабельным и имеет приемлемые экономические показатели.

ЗАКЛЮЧЕНИЕ

Третья производственная (технологическая) практика проходила на карьере Наталкинского месторождения золота в Магаданской области. По результатам практики выполнен настоящий отчет в соответствии с программой практики.

Структура отчета состоит из введения, основной части и заключения, изложенных на 53 страницах машинописного текста, содержит 14 рисунков, 16 таблиц, список использованных источников из 11 наименований и 6 приложений.

Отчет содержит общие сведения о предприятии и краткую характеристику месторождения, земельного и горного отводов. Собраны сведения о применяемых средствах механизации и технологии ведения горных работ на карьере: буровзрывных, выемочно-погрузочных, транспортных работах, отвалообразовании и рекультивации нарушенных земель.

Дано описание схемы вскрытия месторождения, применяемой системы разработки, её параметры и технологии переработки руды на ЗИФ предприятия.

На основании изученных правил и инструкций по охране труда и промышленной безопасности, описаны мероприятия, проводимые на предприятии в плане рационального использования минерального сырья и безопасности ведения горных и взрывных работ.

На карьере эффективно внедряются технологии, обеспечивающие развитие производства и безопасность сотрудников: автоматизированная система управления горнотранспортным комплексом Wenco, радар мониторинга устойчивости бортов GroundProbe SSR-XT и др.

Мной выполнена программа в плане изучения основных технологических процессов добычи твердых полезных ископаемых открытым способом; закрепления знаний, полученных в процессе обучения; приобретения практических навыков работы по специальности с соблюдением мероприятий по безопасности выполнения технологических процессов.

Следует отметить четкую организацию труда на производстве и использование передовых технологий и современного высокопроизводительного оборудования на всех стадиях ведения горных работ. Эффективно внедряются технологии, обеспечивающие развитие производства и безопасность сотрудников.

В ходе подготовки отчета мной закреплены навыки научно-исследовательской деятельности при анализе технической документации действующего горноперерабатывающего предприятия.

Поставленные задачи производственной практики решены, цель прохождения практики достигнута.