Файл: азастан Республикасыны ылым жне жоары білім министрлігі.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 44

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- шикізатты агломерациялау және қажетті концентраттарды алу;

- металлургиялық қайта өңдеу . Бұл технологиялық процестің басты мақсаты – уран мен берилийді қайта өңдеу;

- қорытпалар өндіру;

- өндіріс қалдықтарын кәдеге жарату.

Әрбір цехта бастапқы материалдың (шикізаттың) және дайын өнімнің сипаттамасымен, техника деңгейімен және экологиялық шектеулермен айқындалатын нақты технологиялық процесс іске асырылады.

Шикізатты өндіру әртүрлі әдістермен жүруі мүмкін:

- жер асты кен орындарын игеру;

- кен орындарын ашық игеру;

- ұңғымаларды бұрғылау;

Өндіруден кейін пайдалы қазбалар қайта өңделеді. Бұл кезеңде құнды минералды шикізат қалдықтардан бөлінеді. Минералдық шикізатты қайта өңдеу-көптеген түрлі процестерді қамтиды және минералдық ресурстарды өндіру жөніндегі барлық жұмыстың маңызды бөлігі болып табылады.

Одан кейінгі процесс- қайта бөлу . Бірінші металлургиялық қайта бөлу ең қуатты қажет ететін процесс. Металлургияның барлық шығындарының 80% - ы кеннен тікелей металл алуға тура келеді. Экология тұрғысынан алғанда, бұл ең күрделі қайта бөлу, яғни зиянды шығарындылардың барлық түрлерінің, соның ішінде парниктік газдардың көп бөлігі осы кезеңде орын алады. Жер қойнауынан өндірілетін кен ұсақтауға және ұсақтауға ұшырайды, өйткені өндіру кезінде ірі кесектердің мөлшері Домна балқыту технологиясының шарттары бойынша рұқсат етілген кен кесектерінің мөлшерінен асады.

Ірі және орташа ұсақтау үшін ұнтақтағыштар деп аталатын қондырғылар қолданылады, ал ұсақ ұнтақтау үшін диірмендер қолданылады. Ұсақтау және ұнтақтау – қымбат және энергияны көп қажет ететін процесс. Кенді ұсақтау және ұсақтау процесінің құны байытудың бүкіл циклі шығыстарының 35-тен 75% - на дейін құрайды.

Агломерация - ұсақ материалдарды (кендерді) түлету процесі, (концентраттарды, колошник шаңын) жентектелетін материал қабатында отынды жағу нәтижесінде жентектеп жентектеу арқылы жүзеге асырылады.

Агломерациялық шикіқұрам келесі компоненттерді қамтиды:

- құрамында темір бар материалдар (концентрат, кен, колошник шаңы) – 40 – 50%;

- домна пештерінің жұмыс көрсеткіштерін жақсартатын флюс (әктас) – 10-15%;

- қайтару (шағын, кондициялық емес агломерат) – 20 – 30%;

- қатты отын (ұсақ кокс) - 4-6%;

- ылғал (зарядтың ұсақ бөлшектерін түйіршіктеуді жақсарту үшін қосылады) -6 – 9%.

Келесі процесс- қорытпалар алу. Ферроқорытпалар- бұл (массада) тұратын қорытпалар. (Fe) және 1 немесе бірнеше элементтерден тұрады, мысалы: Cu 10% - дан кем емес, Mn 6% - дан кем емес, Si 8% - дан кем емес, P 3% - дан кем емес, B 6% - дан кем емес, 10% - дан кем емес Сг және С-дан басқа, олар түйіршіктер немесе ұнтақтар, блоктар немесе кесектер түрінде болады.

Көп сатылы процестер-бұл металл бір контейнерден екіншісіне ауысатын процестер, әр контейнерде бір немесе бірнеше технологиялық операциялар жасалады . Алғашқы екі камерада күкірт азот ағынында шаң тәрізді әкпен шығарылады. Келесі камераларда оттегі ағынында кремний, фосфор рудасы мен әк алынады. Реагенттер суды салқындататын фурмалардың көмегімен енгізіледі. Пайда болған қож қож ағындары арқылы шығарылады, ал газдар арнайы тесіктер арқылы шығарылады.

Қоспаларды алып тастағаннан кейін металл декарбондау камерасына түседі, онда ол оттегімен үрленеді. Көміртексіз Болат допинг камерасына жіберіліп, содан кейін шелекке жиналады.Бір сатылы процестер-бұл қоспаларды алып тастау және шойынды болатқа айналдырудың барлық операциялары бір уақытта жүретін процестер. Шойынның құлаған ағынының айналасында сақиналы оттегі ағыны пайда болады, ол оған жеткізілетін жұқа ұнтақталған әкті алып, металды тамшыларға бөледі. Металл, оттегі және ағын арасындағы байланыс беті өте үлкен, қоспалардың күйіп кетуі бірден пайда болады.

Процесс қондырғыға үздіксіз кіретін шойын ағыны ұсақ ұсақталған ағындар мен оттегімен өңделеді. Металл және қож тамшылары төмендейді, металл көбіктенетін қождың астына жиналады, тұндырылады және үнемі шөмішке шығарылады. Келесі металл тамшылары металды тазартудың қосымша құралы болып табылатын шлак қабатынан өтеді. Пайдаланылған қож үздіксіз қож ыдысына құйылады. Тотықтырғыш атмосферада және тотыққан шлак қабаты арқылы өткенде көміртегі, кремний және фосфор қарқынды тотығады. Өте дамыған реакциялық бет сонымен қатар күкірттің едәуір мөлшерін тотықтыруға мүмкіндік береді.

Металлургиядағы технологиялық процесті талдай отырып, өндірістік комбинация мүмкін емес, пайдалы компоненттерді барынша алу үшін өндіріс қажеттілігіне айналғанын байқауға болады.

Сонымен, металдарды өндіру процесінде күкірт диоксиді қолданылады, оны түсті металлургияны негізгі химиямен біріктіру кезінде қолдануға болады.

2. Басқару объектісі ретінде технологиялық процесті талдау

Технологиялық процессті БО ретінде талдау үшін кіріс және шығыс айнымалылары арасындағы тәуелділікті анықтау қажет.

Кіріс әсеріне Z-нің бұзушы әсері және бұзылудың реттеуші әсері ХP-нің өздігінен өзгеретін параметрлер кіреді. Ішкі және сыртқы бұзылуларды ажыратыңыз. Ішкі - объект ішінде жабдық параметрлерінің өзгеруі нәтижесінде пайда болады: масштабтың пайда болуы, төсеніштің бұзылуы, құбырлардың бітелуі. Маңызды бұзылулардың бірі- объектінің жүктемесінің өзгеруі. Нысанның жүктемесі дегеніміз- уақыт бірлігінде объект арқылы өтетін заттың (немесе энергияның) мөлшері. Сонымен, резервуардың жүктемесі- ол арқылы өтетін сұйықтықтың шығыны, жылу алмастырғыштың жүктемесі- уақыт бірлігіне көбірек қыздырылған заттан суыққа берілетін жылу мөлшері және т.б.

Экономиканы дамытудың қазіргі жағдайында өнімнің сапасын жақсарту маңызды бола түсуде. Алайда, өндірістің тиімділігін қамтамасыз ету де маңызды міндет болып табылады. Өндіріс неғұрлым тиімді болса, сапалы өнім шығаруды қамтамасыз ету оңайырақ болады. Алдымен соғу дәлдігі мен сапасын анықтайтын факторларды ескеру қажет.

Барлық сапа белгілері үш топқа бөлінеді: жарамды, ақаулы және түпкілікті брак. Штампталған шыңдауларды түпкілікті бақылау бетінің сапасын тексеруді (бақылауды оны көзбен шолып қарау арқылы жүзеге асырады), шаблонмен геометриялық өлшемдерді және механикалық қасиеттерді тексеруді көздейді. Жасырын ақаулар люминесцентті немесе магниттік бақылау әдісімен анықталады. Сондай-ақ, металды пайдалану коэффициенті маңызды рөл атқарады, ол соғу және штамптау өндірісінде 0,5-тен 0,6-ға дейін, кейде 0,9-ға дейін.

Металдың шығыны (кетуі) әртүрлі бөліністерде байқалады: металды кесу кезінде, ашық штамптарда штамптау кезінде, механикалық өңдеу кезінде. Операцияларды орындау кезінде металдың жоғалуын анықтау үшін осы шығындарды әртүрлі бөлімдерде ескеруге мүмкіндік беретін бірқатар коэффициенттер енгізілді.

Металды пайдаланудың жалпы коэффициенті (МПК) арақатынасымен анықталады:

МПК = ηПМ = Gдет / G мет

мұндағы G дет - бөлшектің массасы, кг; Gмет- бөлшекті алуға жұмсалған металдың массасы (шығын нормасы), кг

Теориялық тұрғыдан алғанда, технологиялық процестерді әзірлеу кезінде олар стационарлық режимде жүреді деп болжанады, яғни уақыт өте келе олардың параметрлері өзгермейді. Шын мәнінде, шикізаттың сипаттамаларының, жабдықтың қасиеттерінің және т. б. өзгеруіне байланысты стационарлық режимді қамтамасыз ету мүмкін емес. Сол сияқты басқарудың технологиялық объектісін оңтайлы басқару міндеттері шешімнің құны мен дәлдігі арасындағы ымыраны табуға мүмкіндік беретін көп қабатты функционалдық иерархия тұжырымдамасын қолдана отырып, нақты уақыт ауқымында шешіледі.

3. Кәсіпорынды бақылау мен басқарудың құрылымдық сызбасының сипаттамасы

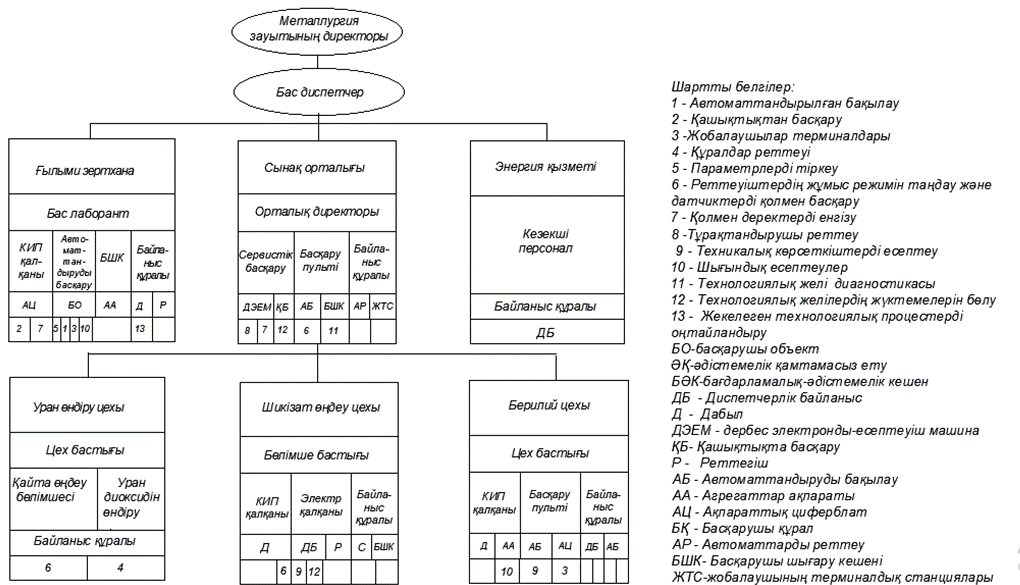

Металлургиялық зауытты бақылау мен басқарудың құрылымдық схемасы иерархиялық түрде тұрғызылған. Жоғарғы және төменгі деңгейлерден басқа барлық элементтер басқарудың командалық және бағынышты функцияларына ие. Иерархияның ең жоғары сатысында өндіріс директоры орналасқан. Директордың бүкіл жүйені бақылау арқылы тікелей байланысы жоқ. Алайда, бұған қарамастан, барлық төменгі ағындар оған бағынады. Құрылымның келесі сатысында:

-зауыттың бас диспетчері;

-ғылыми зертхана;

-сынақ орталығы;

-энергия қызметі.

Ғылыми зертхана заманауи материалдық - техникалық база мен жоғары білікті персоналға ие. Оған бас лаборант жауапты. Лаборатория міндеті - ғылыми-техникалық дамудың басым салаларында - ядролық технологияларда, нанотехнологияларда, авиағарыштық технологияларда, қоршаған ортаны қорғаудың қазіргі заманғы технологияларында жаңа материалдар мен технологиялар әзірлеу.

Сынақ орталығына бөлім директоры жауапты болып табылады. СО міндеттері:

- зауыт бөлімшелерінің барлық өнім түрлеріне (сатып алынған шикізат, тұтынушының меншігі, операциялық бақылау кезінде, дайын өнім) бақылау және сынақ жүргізуін қамтамасыз ету.

- өлшеу құралдарын тексеру, калибрлеу, техникалық қызмет көрсету, жөндеу бойынша жұмыстарды ұйымдастыру және жүргізу.

- технологиялық жабдықтың техникалық диагностикасы бойынша жұмыстарды ұйымдастыру және жүргізу.

Басқарудың ұйымдық құрылымы - бюрократиялық функционалды. Ол кез-келген белгілі (бөлу, органикалық, дизайн, матрица) қарағанда, талданатын кәсіпорын мен салаға сәйкес келеді, және орташа мөлшері мен қызмет ауқымы.

Бұл бөлімнің негізгі мақсаты - маркетингтік стратегияның ұйымдастырушылық құрылымының мәртебесін зерттеу және сәйкестігін тексеру. Ол үшін барлық негізгі басқарушы бөлімдер мен бөлімдердің лауазымдық нұсқаулықтары маркетингтік қызметті жүзеге асыруға бағытталған белгілі бір функцияларды көрсету тұрғысынан зерттелді. Бір-бірімен өзара байланысты диспетчерлік пункт басқаратын 3 цех бар:

-уран өндіру цехы;

-шикізат өңдеу цехы;

-бериллий цехы.

Уран өндіру цехы. Өндіріске жауапты – бөлімше бастығы.

Уран өндірісінің алғашқы кезеңі-концентрация. Тұқымы үгітеді және араластырады да, су құяды. Суспензияның ауыр компоненттері тезірек тұндырылады. Егер тау жынысында уранның бастапқы минералдары болса, онда олар тез тұндырылады: олар ауыр минералдар.

Келесі кезең — концентраттарды шаймалау, уранды ерітіндіге айналдыру. Қышқыл және сілтілі шаймалау қолданылады. Біріншісі арзан, өйткені уран алу үшін күкірт қышқылы қолданылады.

Егер уран концентратында күкірт қышқылымен әрекеттесетін доломит немесе магнезит болса, қышқылмен шаймалау қолданылмайды. Мұндай жағдайларда каустикалық натрий (натрий гидроксиді) қолданылады.

Келесі кезеңде алынған ерітіндіден уранды таңдап алу керек. Қазіргі заманғы әдістер — экстракция және ион алмасу - бұл мәселені шешуге мүмкіндік береді.

Ерітіндіде тек уран ғана емес, сонымен қатар басқа катиондар да бар. Олардың кейбіреулері белгілі бір жағдайларда уран сияқты әрекет етеді: олар бірдей органикалық еріткіштермен алынады, бірдей ион алмасу шайырларында орналасады және бірдей жағдайларда тұнбаға түседі.

Шикізат өңдеу цехы. Бақылауға жауапты – цех директоры.

Шикізатты пайдаланудың тиімділігі оны дайындаумен және қайта өңдеумен тығыз байланысты, оның үстіне дайындалатын түсті металл сынықтары мен қалдықтарының 60% - дан астамы сапасы төмен шикізат ретінде тапсырылады. Жоғары сапалы металдар мен қорытпаларды алу үшін оны пиротехникалық және радиациялық бақылау операциялары, сондай-ақ сынықтар мен қалдықтарды сұрыптау алғашқы өңдеуден өткізу керек.

Бериллий цехы. Бақылауға жауапты- цех басшысы.

Бериллий негізінен әртүрлі қорытпаларға легирлеуші қоспа ретінде қолданылады. Бериллий қоспасы қорытпалардың қаттылығы мен беріктігін, осы қорытпалардан жасалған беттердің коррозияға төзімділігін едәуір арттырады. Техникада BEB типті бериллий қолалары (серіппелі байланыстар) өте кең таралған. Болатқа 0,5% бериллий қосу қызыл қыздыру температурасына дейін серпімді болып қалатын серіппелер жасауға мүмкіндік береді.

Келесі сұлбада аталып кеткен металлургиялық зауыттың цехтарыныың басқарылуы мен бақылауы 1-суретте келтірілген.

1-Сурет. Металлургия зауытын бақылау мен басқарудың құрылымдық сұлбасы

4. Металлургиялық зауыт өндірісінің технологиялық мүмкіндіктері

Металлургиялық зауытының технологиялық мүмкіндіктері - бұл заманауи технологиялардың, мамандандырылған жабдықтардың және мамандардың жоғары кәсіпқойлығының үйлесімі. Заманауи технологиялық жабдық қысқа мерзімде кез келген міндетті кепілді сапа деңгейімен еңсеруге мүмкіндік береді. Зауыттың технологиялық жабдықтары келесі мүмкіндіктерге ие:

- болаттан, алюминий қорытпаларынан әр түрлі пішінді бөлшектерді механикалық өңдеудің барлық түрлерімен дайындау;

- алюминий қорытпаларын қолмен және жартылай автоматты режимде аргонды-доғалы дәнекерлеу;

- алюминий қорытпаларынан және тот баспайтын болаттан жасалған сфералық түбі бар герметикалық сыйымдылықтарды дайындау;

- болат дәнекерленген металл конструкцияларын дайындау;

- бөлшектерді түрлі түсті ұнтақпен бояу;