Файл: Вариант 6 Задание 1 Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рисунке Для каждой схемы укажите название станка, инструмента и приспособления..docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 200

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Вариант 6

Задание №1

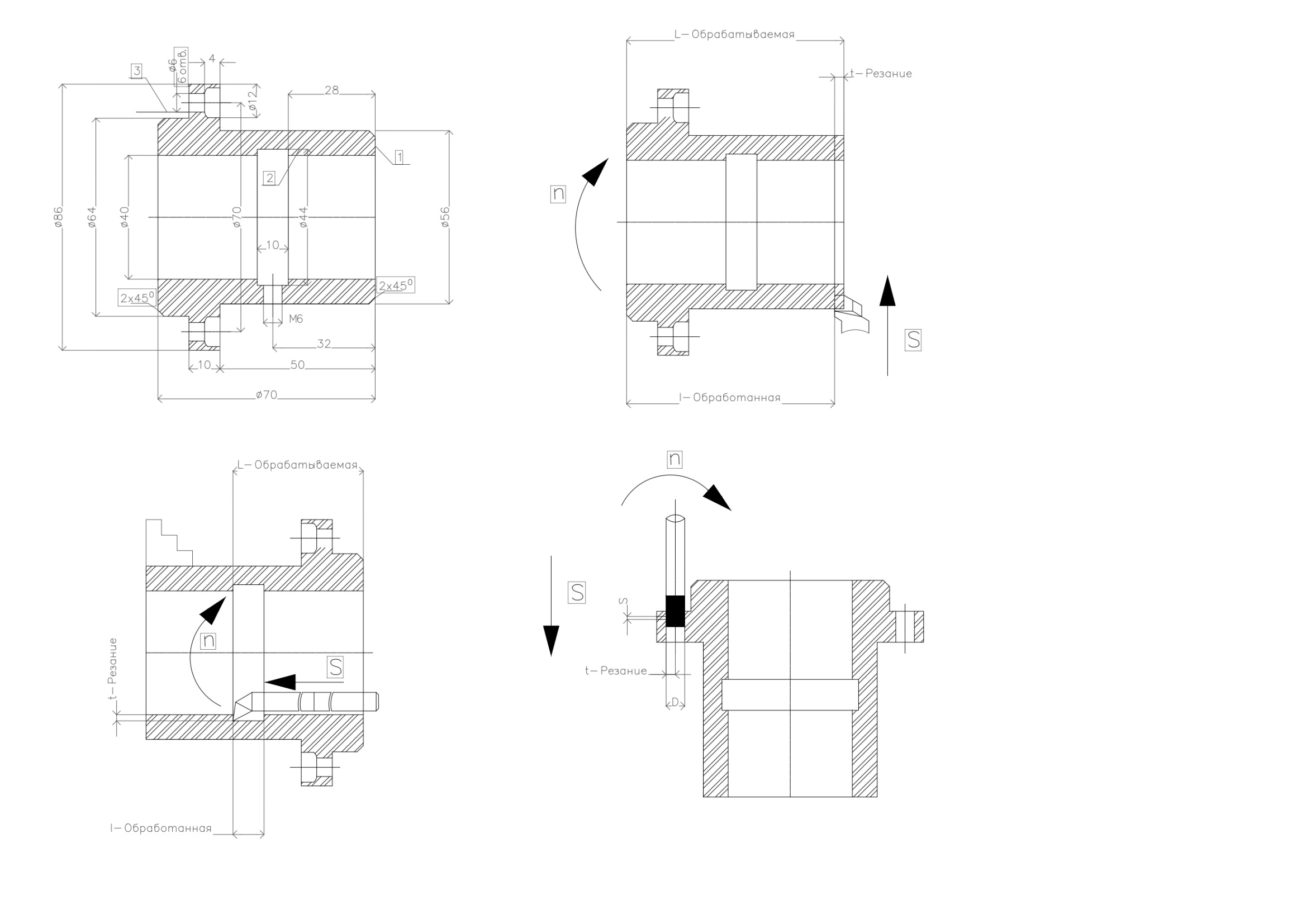

Приведите схемы обработки поверхностей 1, 2, 3 детали, чертеж которой дан на рисунке 1. Для каждой схемы укажите название станка, инструмента и приспособления. Приведите эскизы инструмента для обработки поверхности 1 и приспособления для закрепления заготовки при обработке поверхности 3.

Рисунок 1 - Чертеж детали

Так как деталь является телом вращения, то поверхности 1 и 2 обрабатываются на токарном станке.

Выбираем станок 16К20Ф3. Буквенно-цифирный индекс станка 16К20Ф3 обозначает следующее: цифра 1 - это токарный станок; цифра 6 - обозначает токарно-винторезный станок, буква К - поколение станка, цифра 20 - высота центров (200 мм). Наличие «Ф3» в конце индекса говорит о наличии ЧПУ - числового программного управления. Станок представлен на рисунке 2.

Станок предназначен для токарной обработки в автоматическом режиме наружных и внутренних поверхностей деталей типа тел вращения со ступенчатым и криволинейным профилем различной сложности по заранее составленной управляющей программе. Обработка происходит в один или несколько проходов в замкнутом автоматическом цикле. Установка заготовок осуществляется в патроне, а длинных - в центрах. Область применения станка: мелкосерийное и серийное производство.

Рисунок 2 - Станок 16К20Ф3

Таблица 1 – Технические характеристики

| | |

| Технические характеристики | Параметры |

| Диаметр обработки над станиной, мм | 500 |

| Диаметр обработки над суппортом, мм | 200 |

| Наибольшая длина обработки, 6-позиционная головка, мм | 900 |

| Наибольшая длина обработки, 8-позиционная головка, мм | 750 |

| Наибольшая длина обработки, 12-позиционная головка, мм | 850 |

| Наибольшая длина обработки в центрах, мм | 1000 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший поперечный ход суппорта, мм | 210 |

| Наибольший продольный ход суппорта, мм | 905 |

| Максимальная рекомендуемая скорость продольной рабочей подачи, мм | 2000 |

| Максимальная рекомендуемая скорость поперечной рабочей подачи, мм | 1000 |

| Количество управляемых координат, шт. | 2 |

| Количество одновременно управляемых координат, шт. | 2 |

| Дискретность задания перемещения, мм | 0,001 |

| Пределы частот вращения шпинделя, мин-1 | 20 - 2500 |

| Скорость быстрых перемещений суппорта - поперечного, мм/мин | 2 400 |

| Максимальная скорость быстрых продольных перемещений, мм/мин | 15000 |

| Максимальная скорость быстрых поперечных перемещений, мм/мин | 7500 |

| Количество позиций инструментальной головки | 8 |

| Мощность электродвигателя главного движения, кВт | 11 |

| Класс точности по ГОСТ 8-82 | П |

| Габаритные размеры станка (Д х Ш х В), мм | 3700 Ч 2260 Ч 1650 |

| Масса станка, кг | 4000 |

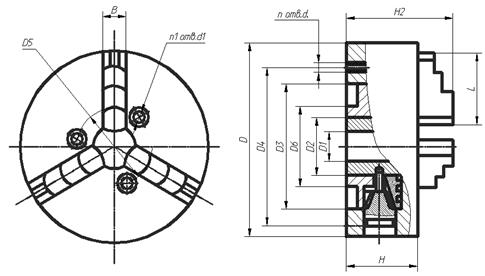

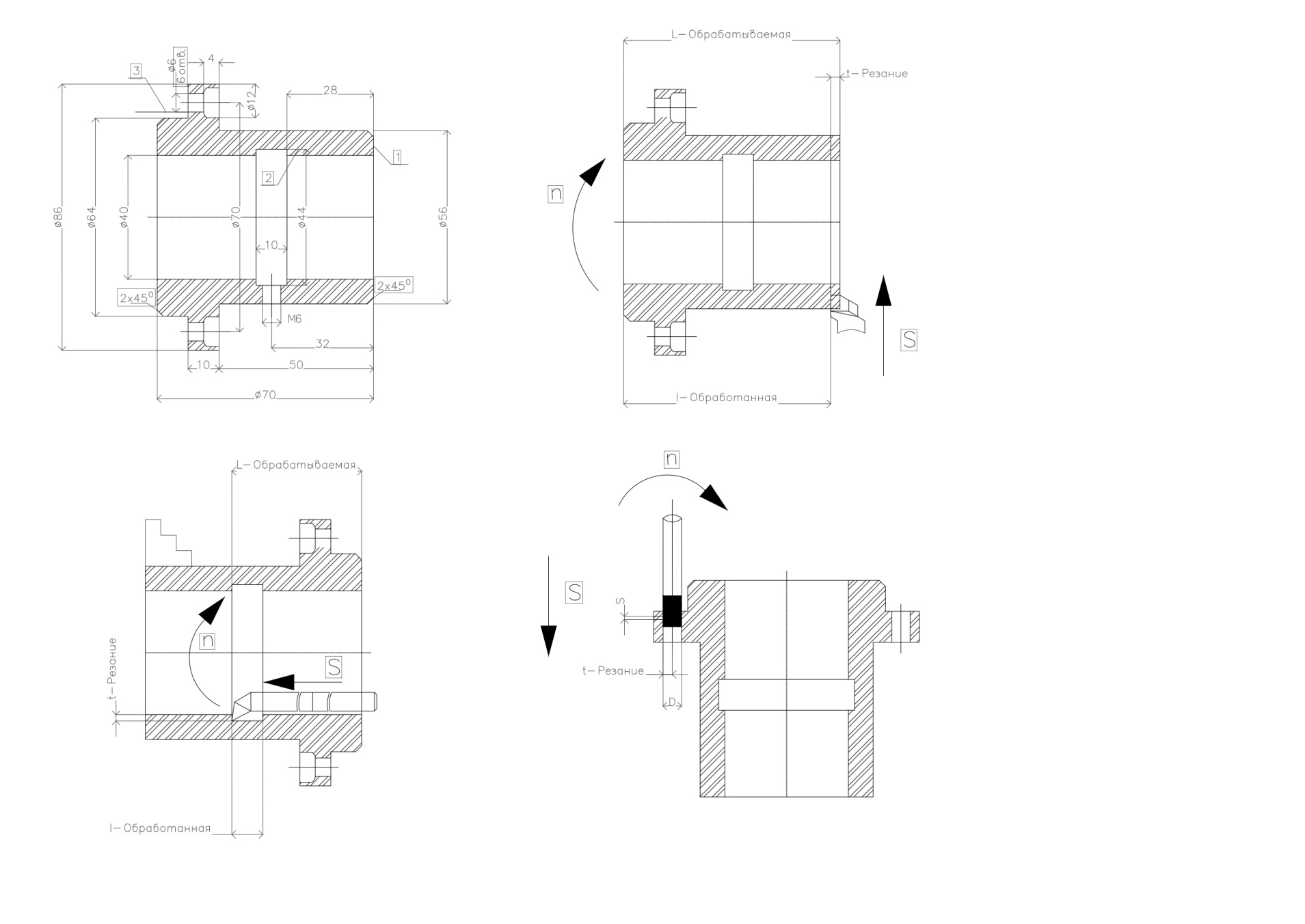

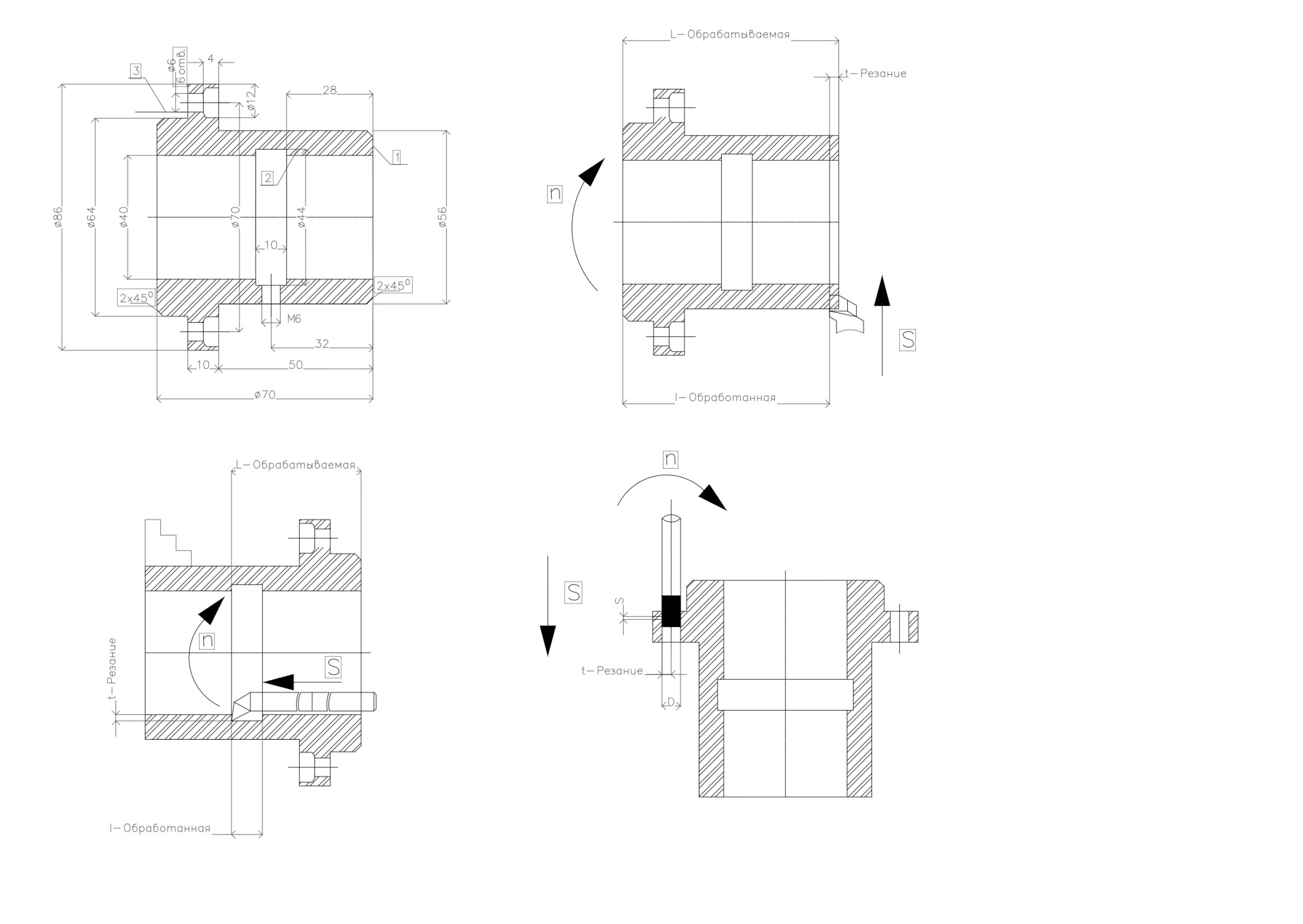

Рисунок 3 - Схема резания торцевой поверхности 1

L - обрабатываемая поверхность, l - обработанная поверхность, t - плоскость резания.

Для осуществления процесса резания при токарной обработке необходимо иметь два одновременно действующих рабочих движения, одно из которых вращательное, а второе - поступательное. Вращение обрабатываемой заготовки называется главным движением - движением резания. Поступательное перемещение инструмента называют движением подачи

Торцы и уступы обрабатывают подрезными, проходными отогнутыми или проходными упорными резцами.

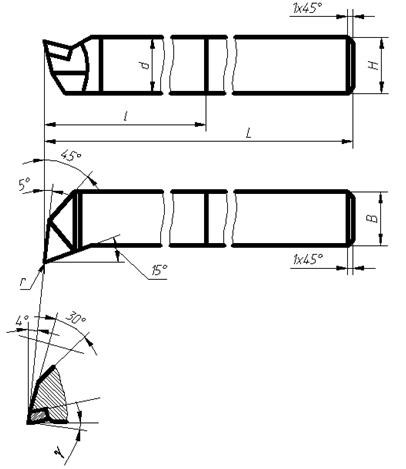

С учетом материала детали - спец. чугун СЧ 20 применяем резец подрезнойой по ГОСТ 18897-73 из быстрорежущей стали ВК8; Н=25мм; В=16мм; r =1мм. Геометрические параметры режущей части гс =12…180; б0 = 8…120; л0=-4…+40; ц=300.

Подрезной резец предназначен для обработки наружных торцовых поверхностей. При подрезании торца движение подачи резца осуществляется перпендикулярно к оси обрабатываемой заготовки. Подрезной резец позволяет обрабатывать различные торцовые и другие поверхности с продольным и поперечным движениями подачи.

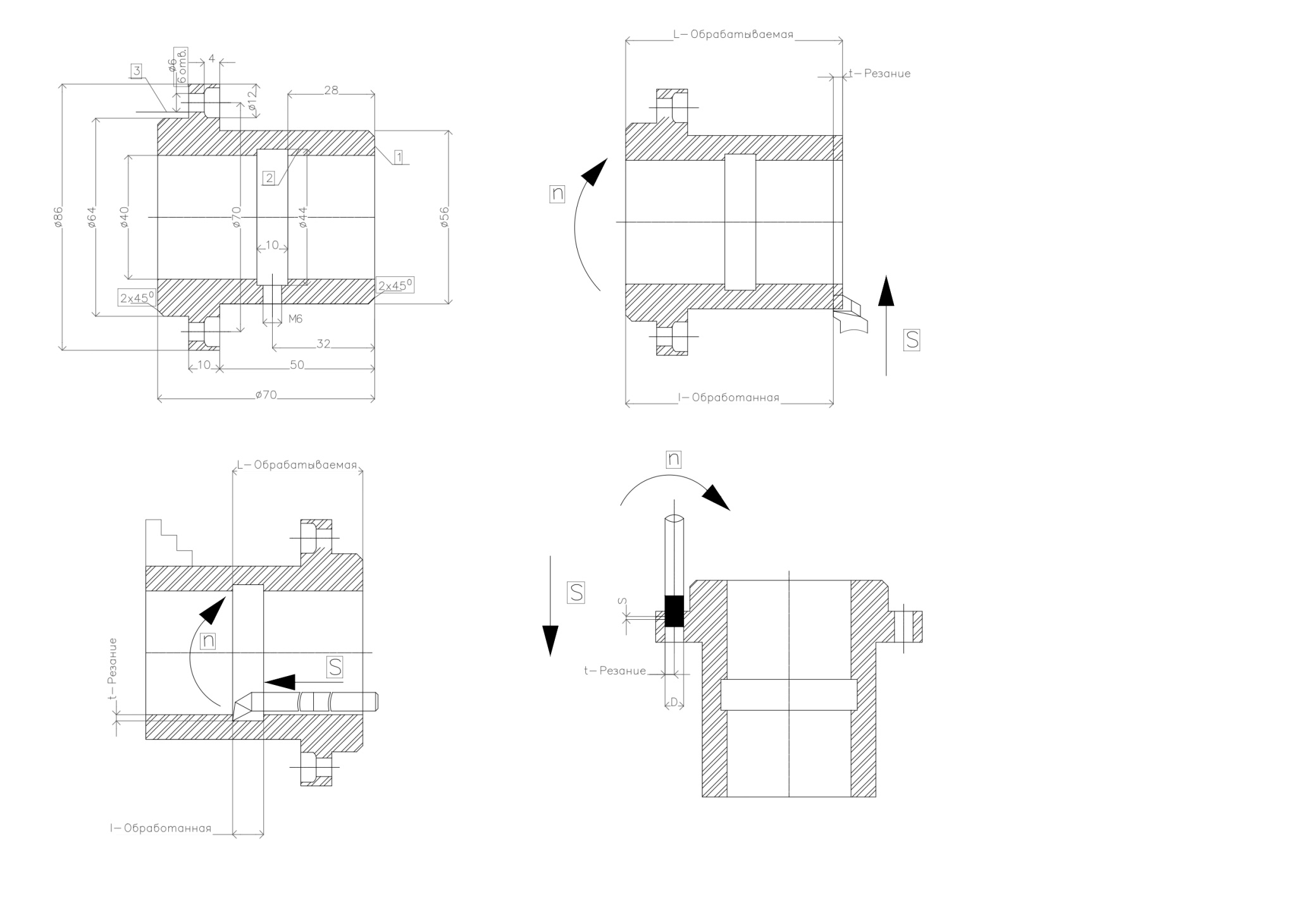

Для крепления детали используем самоцентрирующийся 3-х кулачковый патрон. самоцентрирующийся 3-х кулачковый токарные патроны из стали и чугуна предназначены для установки на универсальные токарные, револьверные, внутришлифовальные станки, делительные головки и различные приспособления. Представлен на рисунке 4.

Рисунок 4 - Самоцентрирующийся 3-х кулачковый токарный патрон

Поверхность 2 (Рисунок 5) выполняется так же на токарном станке 16К20Ф3. В качестве приспособления применяется самоцентрирующийся 3-х кулачковый токарный патрон. В качестве режущего инструмента расточной резец.

Рисунок 5 - Схема резания поверхности 2

Заданную глубину отверстия обеспечивают в процессе растачивания измерением линейкой, штанген-глубиномером, шаблоном или настройкой при помощи лимбапродольной подачи. Для облегчения обработки на резце наносят риску,соответствующую заданной глубине отверстия.

Точность диаметра растачиваемого отверстия обеспечивается так же, как и при наружном точении: пробными проходами с замером штангенциркулем, настройкой по лимбу поперечной подачи, по линейке поперечных салазок суппорта, при помощи индикатора, по поперечному упору.

Рисунок 6 - Эскиз расточного резца

Обработку поверхности 3 выполняем путем сверления на сверлильном станке.

Сверлильный станок с ЧПУ модели 2Р135Ф2-1

-

- Наибольший условный диаметр сверления в стали 35 -

- Рабочая поверхность стола 400x710 -

- Число скоростей шпинделя 12 -

- Частота вращения шпинделя, мин-1 45-2000 -

- Число подач шпинделя (револьверной головки) 18 -

- Подача шпинделя, мм/мин 10- 500 -

- Мощность, кВт 3,7

На сверлильном станке с ЧПУ базой служит торец детали и центральное отверстие. Деталь устанавливается на оправке и закрепляется специальным приспособлением.

Для обработки отверстий на сверлильном станке с ЧПУ применяются следующие режущие инструменты:

-

- сверло спиральное Ш5мм с коническим хвостовиком ГОСТ 886-77, -

- L = 132мм, 1= 87мм Р6М5;

Рисунок 7 - Схема резания поверхности 3.

Задание №2

Приведите схемы, опишите физическую сущность, назначение и область применения электроискрового и электроимпульсного методов обработки.

Электроискровая обработка

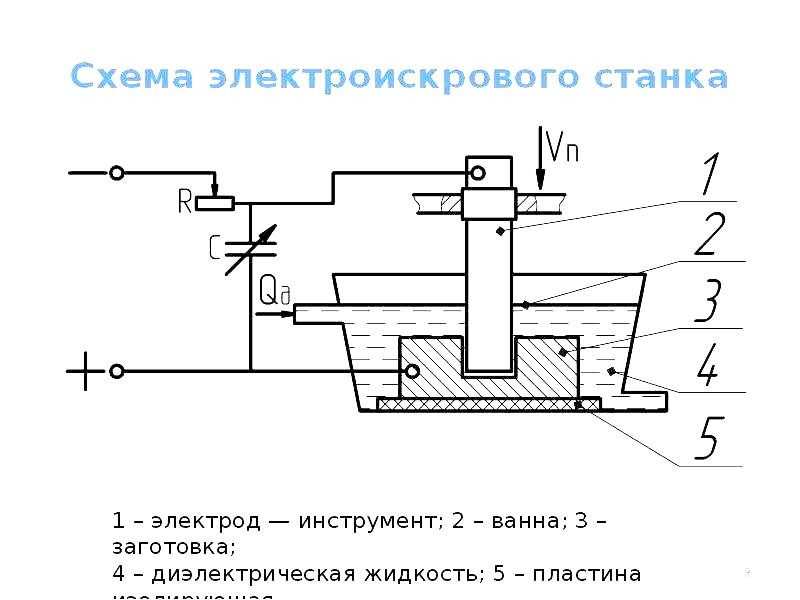

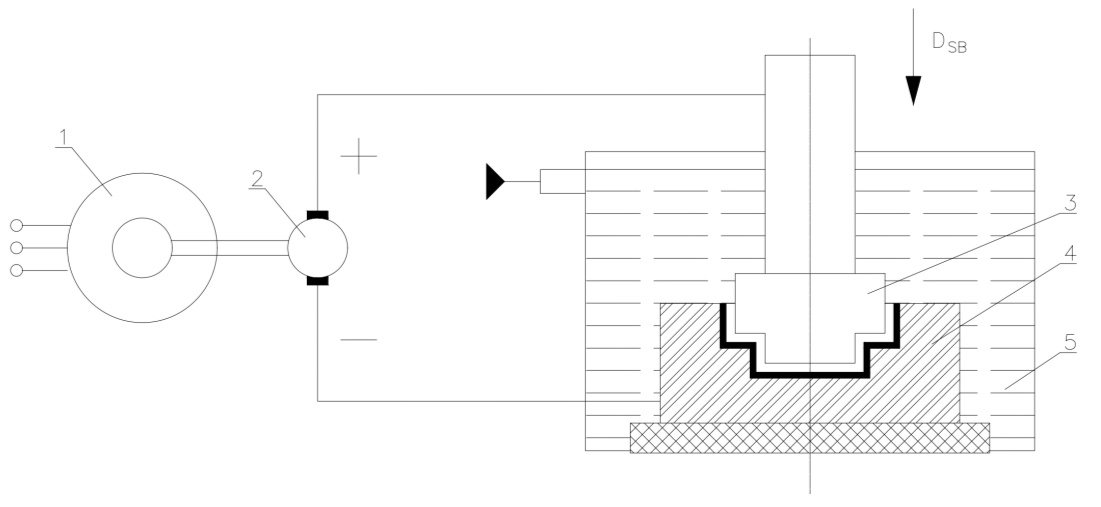

Схема электроискрового станка представлена на рисунке 1.

Рисунок 1 - Схема электроискрового станка:

1 – электрод-инструмент; 2 – ванна; 3 – заготовка-электрод; 4 – диэлектрическая жидкость; 5 – изолятор

При электроискровой обработке – используют импульсные искровые разряды между

электродами ( обрабатываемая заготовка (анод) – инструмент (катод)).

Конденсатор

от источника постоянного тока напряжением 100…200 В. Когда напряжение на электродах 1 и 3 достигает пробойного образуется канал, через который осуществляется искровой разряд энергии, накопленной конденсатором.

Продолжительность импульса 20…200 мкс.

Точность обработки до 0,002 мм,

Для обеспечения непрерывности процесса ( зазор =const) станки снабжаются следящей системой и системой автоматической подачи инструмента.

Получают сквозные отверстия любой формы поперечного сечения, глухие отверстия и полости, отверстия с криволинейными осями, вырезают заготовки из листа, выполняют плоское, круглое и внутреннее шлифование.

Изготовляют штампы и пресс-формы, фильеры, режущий инструмент.

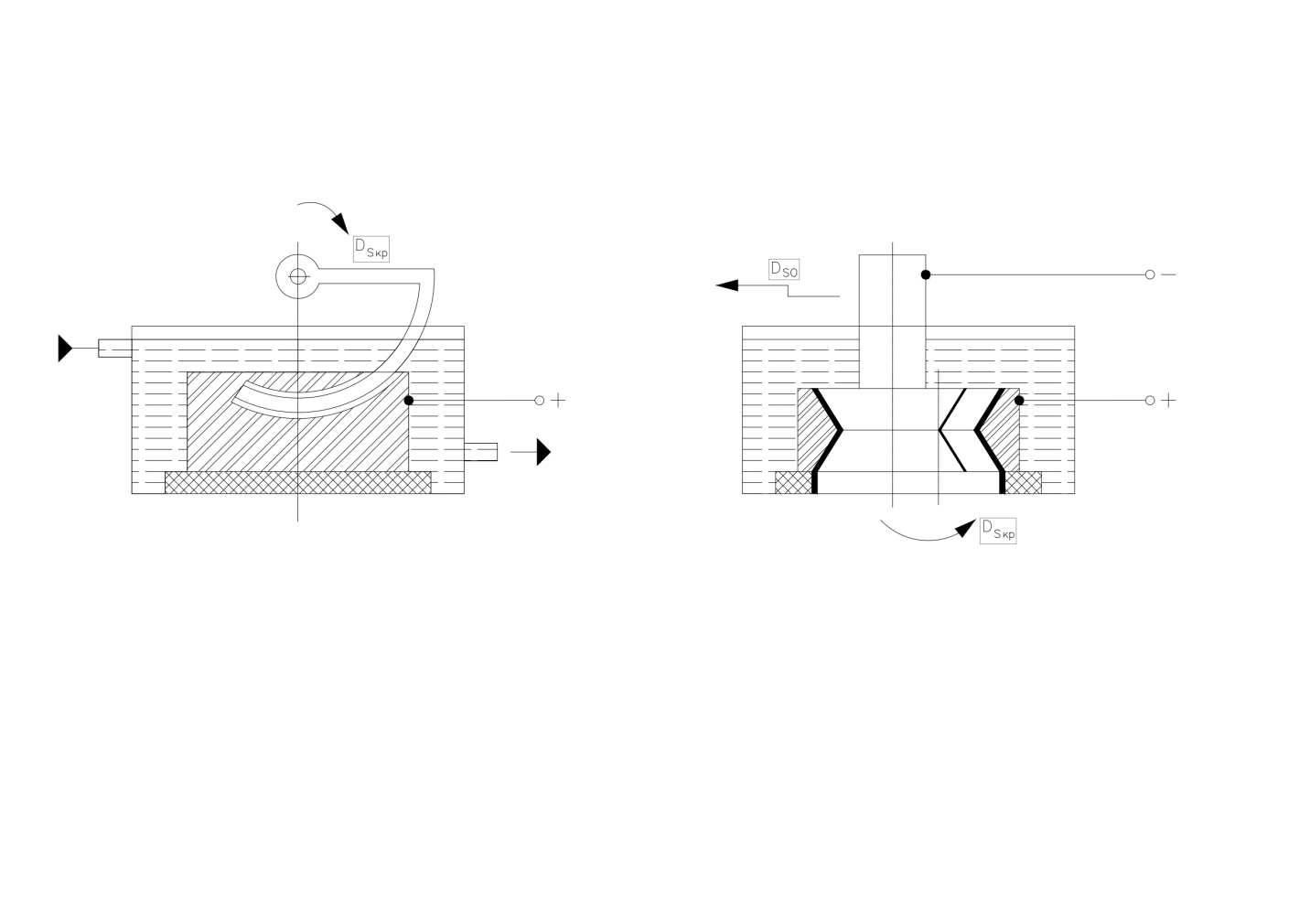

Схемы электроискровой обработки представлены на рисунке 2.

Рисунок 2 - Схемы электроискровой обработки:

а – прошивание отверстия с криволинейной осью; б – шлифование внутренней поверхности фильеры

Электроискровую обработку применяют для упрочнения поверхностного слоя металла. На поверхность изделия наносят тонкий слой металла или композиционного материала. Подобные покрытия повышают твердость, износостойкость, жаростойкость, эрозионную стойкость и так далее.

Электроимпульсная обработка

При электроимпульсной обработке используют электрические импульсы большой длительности (5…10 мс), в результате чего происходит дуговой разряд.

Большие мощности импульсов от электронных генераторов обеспечивают высокую производительность обработки.

Электроимпульсную обработку целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в детали из коррозионно-стойких и жаропрочных сплавов.

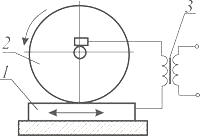

Схема обработки показана на рисунке 3.

Рисунок 3 - Схема электроимпульсной обработки:

1 – электродвигатель; 2 – импульсный генератор постоянного тока; 3 – инструмент-электрод; 4 – заготовка-электрод; 5 – ванна.

Электроконтактная обработка.

Электроконтактная обработка основана на локальном нагреве заготовки в месте контакта с электродом-инструментом и удалении размягченного или расплавленного металла из зоны обработки механическим способом: относительным движением заготовки или инструмента.

Источником теплоты служат импульсные дуговые разряды.

Этот вид обработки рекомендуется для крупных деталей из углеродистых и легированных сталей, чугуна, цветных сплавов, тугоплавких и специальных сплавов ( Рисунок 4).

Рисунок 4 - Схема электроконтактной обработки плоской поверхности:

1 – обрабатываемая заготовка; 2 – инструмент-электрод; 3 – трансформатор

Этот метод применяют для зачистки отливок от заливов, отрезки литниковых систем, зачистки проката, шлифования коррозионных деталей из труднообрабатываемых сплавов.