Файл: Благодаря своей относительной простоте применения, быстроте соединения различных материалов сварка находит широкое применение.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 31

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Перед тем как производить сварочные работы, следует правильно подготовить поверхности и стыки, которыми будет осуществляться соединение металлических элементов.

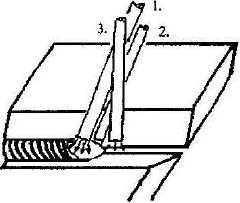

Различные методы сварки угловых швов.

Практически без всякой специальной подготовки кромок можно сваривать нахлесточные соединения. В этом случае швы наносятся с обеих сторон в углах, которые образуются после накладки друг на друга двух металлических листов.

При «классическом» угловом сварном соединении – когда две состыкованные металлические детали образуют угол – требуется обрезка торца только одн

2.2 Сборочно-сварочный этап

Перед тем как производить сварочные работы, следует правильно подготовить поверхности и стыки, которыми будет осуществляться соединение металлических элементов.

Различные методы сварки угловых швов.

Практически без всякой специальной подготовки кромок можно сваривать нахлесточные соединения. В этом случае швы наносятся с обеих сторон в углах, которые образуются после накладки друг на друга двух металлических листов.

При «классическом» угловом сварном соединении – когда две состыкованные металлические детали образуют угол – требуется обрезка торца только одн

Если толщина металлической заготовки, которая пойдет на вертикальную плоскость, колеблется в пределах от 12 до 25 мм, на ее кромке следует выполнить V-образную подготовительную обрезку. В случае если вертикаль устраивается из металла толщиной 25-40 мм, необходимо сделать U-образные скосы кромок в одну сторону. Двусторонние кромочные скосы в виде латинской буквы V выполняются в тех случаях, когда вертикальный лист имеет толщину большую, чем 40 мм.

Надо отметить, что процесс сварки угла имеет свои особенности. Если плоскость шва находится в нижнем положении, то его рекомендуется сваривать методом «лодочка». Такой способ гарантирует наилучшее качество проплавки поверхностей металлических элементов, образующих угловое соединение. При этом риск допустить непровар или подрез кромок является минимальным.

Для того чтобы устранить опасность непровара, возбуждение сварочной дуги начинается на расстоянии 3-4 мм от кромки катета на нижней, горизонтальной, полке. Затем дуга перемещается к шовной вершине. В этой точке, чтобы добиться достаточно хорошего и надежного провара, дугу на некоторое время задерживают. После этого дуга перемещается вверх, на вертикальную полку. Таким же образом операцию выполняют и в противоположном направлении.

Следует строго придерживаться указанной последовательности действий. В противном случае, если начать сварку с вертикальной поверхности, то расплавленный металл электрода под действием силы тяжести начнет наплывать вниз на еще холодный основной металл нижнего, горизонтального, листа. В результате расплавленная масса перекроет вершину угла, и тем самым образуется непровар – очень серьезный дефект, который может быть обнаружен только после слома шва.

Для качественной сварки кромки металлических листов должны быть хорошо прогреты. Этого можно добиться, в частности, правильно располагая электрод во время его движения вдоль шва. Одновременно с колебательными движениями следует сохранять 45-градусный наклон электрода к плоскости металлических листов. В то же время постоянная скорость движения сварочного устройства обеспечит достаточно равномерный шов, без явных выпуклостей и выступов поверх уровня металла.

2.3. Контрольный этап

Для того чтобы произвести зажигание дуги, производят короткое замыкание конца электрода и отрывом электрода от поверхности. Расстояние должно быть равно величине диаметра покрытого электрода. Это нужно для нагревания металла до нужной температуры в катодном пятне. Нагревание произведет выброс первичных электронов.

Для зажигания дуги применяются следующие способы: впритык и скольжением.

При зажигании впритык металл греется в точке короткого замыкания. А при зажигании дуги методом скольжения металл нагревается сразу в нескольких точках по поверхности сварки.

Сварка первого корневого валика в стыковом соединении самая сложная и требует от сварщика особых навыков и большой тренировки.

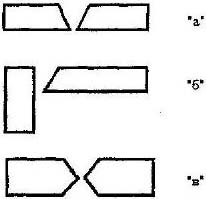

Рисунок 1.

Выполненный валик должен быть «нормальным» или «вогнутым», с проплавлением обоих кромок, без подрезов, с хорошим формированием с обратной стороны. Все это достигается при определенной совокупности подбора сварочного тока, скорости сварки, длины дуги, наклона и манипулирования электродом.

При сварке первого корневого валика в зазор с V-образной разделкой кромок (рис. 1а) применяется электрод диаметром 3 мм, сварочный ток в диапазоне 85 ± 5 ампер в зависимости от толщины металла, зазора и притупления.

При сварке V-образной (рис. 1б) и Х-образной разделке (рис. 1в) применяются электроды диаметром 3-4 мм (рекомендуется применять электрод диаметром 4 мм). Протяженность валика одного электрода диаметром 4 мм в 2-3 раза превышает длину валика, сваренного электродом диаметром 3 мм. Сокращается количество стыковок электрода (начало и конец сварки), что уменьшает возможность дефектов и резко увеличивает производительность. Сварочный ток для электрода диаметром 3 мм - 90 А ± 5 А, 4мм - 140 А±5 А.

Подобрав диаметр электрода и сварочный ток в зависимости от сборки и вышеперечисленных условий, сварку в зазор первого валика рекомендуется производить тремя способами:

1-й способ - без манипулирований (рис. 2), Этот способ возможен при совокупности минимального рекомендуемого тока в V-образной и минимально го или среднего в Х-образной разделке, средней длины дуги при определенном зазоре и притуплении кромок и толщине металла. Наблюдая за оплавлением обеих кромок и притупления сварочной дугой и заполнением зазора

зазора жидким электродным металлом, необходимо производить поступательное движение с определенной скоростью, не позволяющей делать пропуски в соединении кромок при большой скорости и прожоги при маленькой скорости.

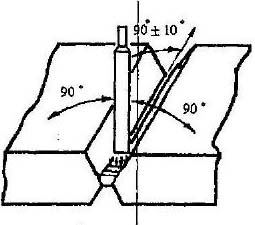

Рисунок 2. Сварка стыковых соединений в нижнем положении: сварка первого валика без манипулирования.

Угол наклона электрода по отношению к направлению сварки выдерживать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в разделке возможна только при сварке первого валика в зазор, т.к. часть жидкого шлака, идущего впереди, стекает в зазор и защищает жидкий металл шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и др. причин в процессе сварки шлак, идущий впереди, не успевает стекать в зазор и происходит его излишнее накопление впереди электрода, что может привести к непровару корня шва.

В этом случае необходимо сварку производить «углом назад».

В том случае, когда зазор в сочетании с другими параметрами оказался большой и происходит чрезмерный проплав или сварка на грани прожога, необходимо применять сварку «углом вперед». В этом случае воздействие на притупление и зазор происходит не прямой («открытой дугой»), с максимальным проплавлением, а через жидкий металл, идущий чуть впереди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впереди электрода (получается как бы поступательным движением электрода мы «катим» впереди жидкий металл), оплавлял обе кромки притупления, соединяя их электродным металлом. Это возможно при определенной скорости сварки, которую должен определить сварщик.

2-й способ - с манипулированием электродом - «вперед назад». Не меняя наклона электрода, для избежания прожога, действуя «открытой дугой» на кромки в зазоре, производить возвратно-поступательные движения. При возврате на кристаллизующийся валик (8-12 мм) место перехода кратера в зазор подстывает. Затем снова выполнить движение вперед, проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех перечисленных выше условий. Поэтому сварщик сам должен ориентироваться и выбирать оптимальный вариант.

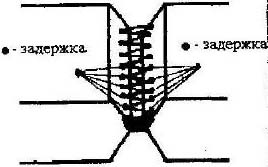

Рисунок 3.

Сварка стыковых соединений в нижнем положении

с манипулированием электродом.

3-й способ - с манипулированием электродом (рис. 3) - «лестница», том случае, когда происходит чрезмерное проплавление, рекомендуете, производить поперечные колебательные движения от одной кромки к дру гой. Очень важен переход над зазором. Если кромки притупления не оплавляются - значит, слишком быстрый переход и высокая длина дуги. Необходимо при переходе над зазором уменьшить длину дуги, а при подходе к кромке разделки чуть подняться по ней вверх и в месте задержки сделать короткую дугу (как бы прижаться электродом к изделию). Задержка необходима для отвода тепла от зазора, для прогрева кромки и для наполнения кратера электродным металлом. Переход к другой кромке осуществлять (без суеты) спокойно (для избежания подреза на кромке). В зависимости от проплавления кромок притупления проходить либо через зазор (как бы спускаясь), либо над зазором, выдерживая выбранную высоту валика от зазора

Наклон электрода по отношению направления сварки 90° ±10°

Большое значение на качество корневого валика имеет начало и коне сварки (при замене электрода).

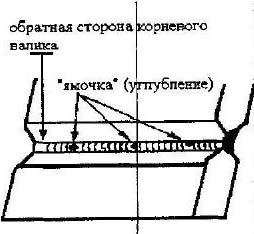

При недостаточной квалификации сварщика при сварке первого корневого валика (в зазор) в местах стыковки электродов при формировании корня шва с обратной стороны образуются «ямочки», т.е. углубленные несплавления (рис. 4). Приходится проводить глубокую механическую выборку обратной стороны корневого шва, даже при наличии хорошо сформированного обратного валика.

Рисунок 4.

Для того, чтобы избежать выборки, необходимо, чтобы:

1. Высота корневого валика не превышала диаметра электрода.

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очистить кратер и особенно окончание кратера, переходящего в зазор, и сам зазор от застывшего шлака. При необходимости зачистить механическим способом кратер с плавным переходом в зазор.

4. Зажигание нового электрода производить на вершине кратера, соединив первую чешуйку с последней чешуйкой застывшего валика (рис. 5).

Рисунок 5.

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать подтекания жидкого шлака под дугу в зазор (путем правильного выбора угла наклона электрода и скорости продвижения). Не доходя до окончания кратера, из положения 2, быстро перевести электрод (при этом выровнять наклон электрода до 90° к направлению сварки) в положение 3 и, действуя открытой дугой, произвести задержку центром дуги в месте перехода кратера в зазор при короткой длине дуги. Время задержки определяется следующим образом. В начале горение большей части дуги происходит по другую сторону зазора, т.е. с обратной стороны, что и позволяет проплавить перемычку с обеих сторон. И после того, как электродный металл заполнит зазор в месте задержки и дуга в основном будет гореть со стороны сварки, начать поступательное движение одним из способов, выбранным сварщиком. Все это позволит сформировать корень шва с обратной стороны с минимальными перепадами в местах замены электродов и избежать глубоких «ямочек». При хорошо сформированном обратном валике не требуется выборки, что уменьшает расход материалов и увеличивает производительность труда.

3.Используемое оборудование

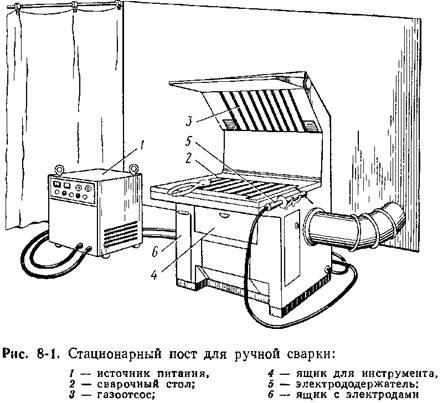

3.1 Сварочный пост

Сварочный пост - это рабочее место сварщика.

Стационарный сварочный пост РДС комплектуется:

1. Система вентиляции,

2

. освещение

3. заземление,

4. источник питания сварочной дуги (ИПД),

5. сварочные кабели - прямой и обратный,

6. электрододержатель,

7. стол и стул сварщика,

8. стакан для электродов,

9. ёмкость для металлоотходов и огарков,

10. инструменты: (металлическая щётка, щётка смётка, напильник, молотки, линейка, угольник, чертилка, шаблон мел, ножовка, ножницы, зубило, молоток для шлака, клеймо).

11. сборочно-сварочные приспособления,

12. спецодежда,

13. маска (щиток),

14. медицинская аптечка,

15. средства пожаротушения.

Площадка для сварки конструкции: должна быть с ровным полом, оборудована специальными защитными шторками, находиться под навесом или в цеху.