Файл: 1. 1 Назначение конструкции 4 2 Описание конструкции 4.doc

Добавлен: 07.11.2023

Просмотров: 73

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

2.1 Технологический процесс

Из листа Б-ПН-0-20 ГОСТ 19903-74 / 09Г2С ГОСТ 14637-89, прошедшего входной контроль, с помощью термической резки вырезают заготовку плиты опорно 2310×690 платиков 570×541, проводят зачистку и контроль геометрических размеров. Ребра изготавливают тем же способом из листа толщиной 10 мм с подготовкой кромок под сварку. Далее на заготовке плиты поз.5 проводят разметку меловой линией, осуществляют установку ребер с помощью РДС на эл.прихватках. Затем переворачивают и устанавливают платики поз.4 с помощью РДС. Далее осуществляют сварку фундамента с помощью полуавтомата, проводят зачистку швов и контроль ВИК.

2.2 Контроль качества сварных соединений

Контроль качества сварочных работ начинается еще до того, как сварщик приступит к сварке изделия. При этом проверяют качество основного металла, сварочных материалов, заготовок, поступающих на сборку, состояние сварочной аппаратуры и качество сборки, а также квалификацию сварщиков. Все эти мероприятия называются предварительным (или входным) контролем.

Визуальный и измерительный контроль

Визуальному и измерительному контролю подлежат все сварные соединения с целью выявления в них следующих дефектов:

- трещин всех видов и направлений;

- свищей и пористости наружной поверхности шва;

- подрезов;

- наплывов, прожогов, незаплавленных кратеров;

- смещения и совместного увода кромок свариваемых элементов свыше - норм, предусмотренных Правилами;

- непрямолинейность соединяемых элементов;

- несоответствие формы и размеров швов требованиям технической документации.

Осмотр и измерения сварных соединений должны производиться с наружной и внутренней сторон по всей протяженности швов.

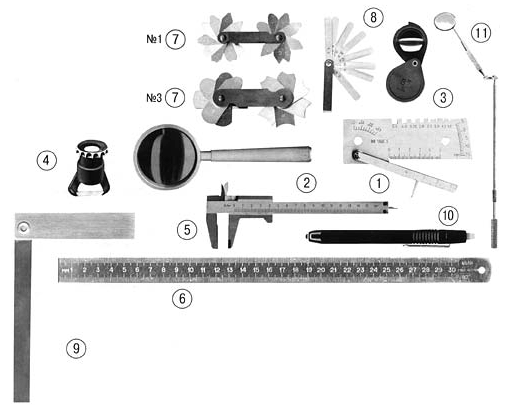

Комплект визуально-оптического контроля.

Рисунок 4- Комплект ВИК

1. Универсальный шаблон сварщика УШС-3 предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного шва. 1 шт.

2. Лупа ЛП-3 (трехкратная) для просмотра деталей, мелких предметов. 1 шт.

3. Лупа ЛП-6 (шестикратная) для просмотра деталей, мелких предметов и т.д. 1 шт.

4. Лупа измерительная ЛИ-10 (десятикратная) для измерения линейных размеров плоских предметов с помощью шкалы, выполненной на стеклянной пластине. 1 шт.

5. Штангенциркуль ШЦ-1-125-0,1 с глубиномером. 1 шт.

6. Линейка металлическая Л-300. 1 шт.

7.Набор радиусных шаблонов для оценки радиусов выпуклых и вогнутых поверхностей

№ 1 (R=1 ...6мм) 1 шт.

№ 3 (В=7...25мм) 1 шт.

8. Набор щупов для контроля зазоров № 4 (0.1 ...1мм). 1 шт.

9.Угольник металлический 150х100 мм У-90. 1 шт.

10.Фонарик миниатюрный. 1 шт.

11.Смотровое зеркало (поворотное) L=140 мм. 1 шт.

12.Футляр укладочный

Ультразвуковые методы контроля основаны на использовании процесса распространения упругих колебаний с частотой 0,5-20 МГц в контролируемых изделиях. УЗК применяют для выявления дефектов сварных швов больших толщин.

В нашем случае объем контроля УЗК так же составляет 100% для каждого ответственного сварного шва, он выполняется аппаратом А1212 MASTER или А1214 EXPERT.

2.3 Сварочные деформации и методы борьбы с ними

Воздействие сварочных деформаций, напряжений на главные параметры сварных соединений и конструкций весьма существенно. Покажем лишь на основные примеры негативного влияния.

Мероприятия по уменьшению собственных напряжений при сварке можно разделить на конструктивные и технологические. Грамотный подход к конструированию сварных соединений и правильное расположение швов в сварной конструкции ведет не только к облегчению изготовления конструкции, но способствует также снижению собственной напряженности. К конструктивным мероприятиям относятся:

1. Выбор основного металла и электродов для изготовления проектируемой конструкции. Основной металл не должен иметь склонности к образованию закалочных структур при остывании на воздухе.

2. Для уменьшения плоскостных и объемных напряжений не допускать скопления швов и избегать пересечения их, особенно в конструкциях, которые при эксплуатации будут работать на ударную и переменную нагрузку.

3. Избегать применения сварных швов, образующих небольшие замкнутые контуры, например вставка латок, приварка усилений, так как это увеличивает плоскостную напряженность.

4. Избегать применения косынок, накладок и т. п, так как все это ведет к увеличению плоскостных напряжений. Количество швов должно быть возможно меньше, а сечение их не должно превышать заданных проектом размеров.

5. При расстановке ребер жесткости располагать их необходимо так, чтобы при сварке нагреву подвергались одни и те же места основного металла, так как это уменьшает поперечную усадку стенки.

Технологические мероприятия в процессе сварки могут быть самые разнообразные в зависимости от характера соединений и начальных условий. Их можно разделить на мероприятия, проводимые в процессе сварки, и мероприятия, проводимые после сварки. Основными из них являются следующие:

1. Выбор правильного теплового режима сварки в части нагрева основного металла.

2. Выбор правильной последовательности наложения швов. Порядок наложения отдельных швов должен быть таким, чтобы свариваемые детали находились в свободном состоянии, особенно это относится к стыковым швам, у которых большая поперечная усадка.

3. Для уменьшения влияния поперечной усадки уменьшать зазоры в стыковых швах. Сварку производить с глубоким проваром корня шва.

3 КОНСТРУКТОРСКАЯ ЧАСТЬ

3.1 Сборочно-сварочные приспособления для сборки и сварки

Расчет пневмоцилиндра кондуктора

В сборочно-сварочном производстве нашли широкое применение различные зажимные устройства, действующие от пневматического привода. Такой привод (ГОСТ 18460-81) прост по конструкции и в управлении, является быстродействующим, надёжен и имеет сравнительно малую стоимость.

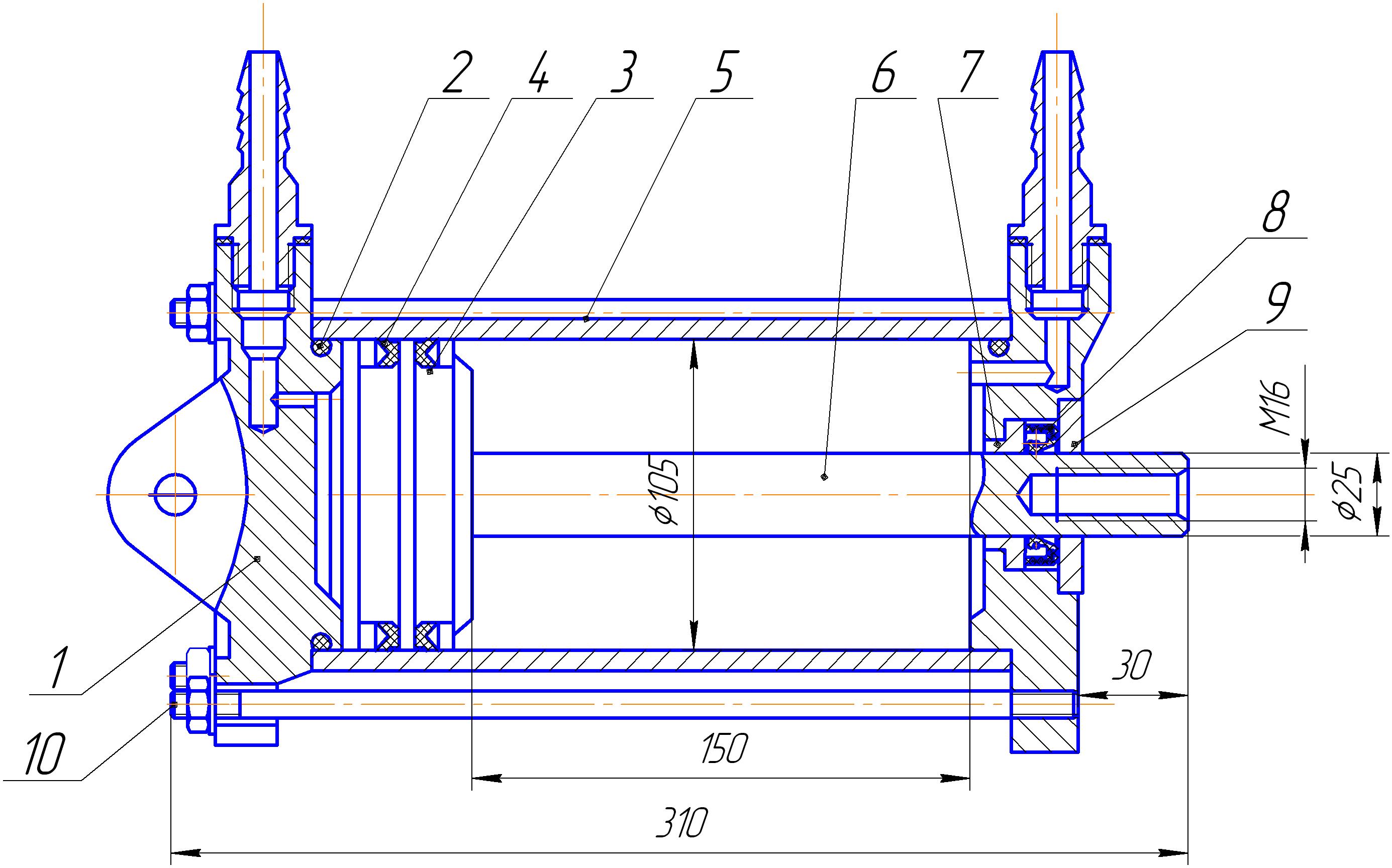

В пневмоцилиндрах двустороннего действия поршень перемещается сжатым воздухом в обе стороны. На рис. 4 показано устройство цилиндра с креплением на проушине. Поршень 3выполнен из двух половин для облегчения установки манжет 4. В цилиндрах с внутренним диаметром Dбольше 100 мм поршни изготовляют цельными. Для уплотнения неподвижных соединений между крышками 1 и гильзой 5 пневмоцилиндра, а также между штоком 6и поршнем используют круглые резиновые кольца 2и 11. Воздух в обе полости цилиндра подводится через отверстия в крышках. Для уплотнения штока в передней крышке установлена резиновая манжета воротникового типа 8,прижимаемая крышкой 9.Для уменьшения трения и предотвращения задиров на штоке в переднюю крышку запрессовывают бронзовую втулку7. Крышку 1соединяют с гильзой длинными стяжками 10.

Рисунок 3.1- Пневмоцилиндр двустороннего действия

Манжеты уплотняют пневмоцилиндр за счет сжатого воздуха, распирающего кромки и прижимающего их к гильзе пневмоцилиндра и к поршню.

Основные размеры пневмоцилиндров — внутренний диаметр Dи ход поршня L. Диаметр Dопределяется необходимым усилием. Для пневмоцилиндра двустороннего действия усилие на штоке Qв кгс и диаметр D в см находятся в следующей зависимости (при выталкивании поршня из пневмоцилиндра):

где, p – давление сжатого воздуха;

Для требуемого усилия Q = 4кгс находим диаметр поршня D.

Полученное значение диаметра пневмоцилиндра округляем до ближайшего большего, и принимаем по ГОСТ 15608-81 D=105мм

Кондуктор для сборки фундамента

Для сборки фундамента используем специальный кондуктор и грузовую траверсу.

Кондуктор представляет собой плиту с пазом и прижимными пневмоцилиндрами по торцам. Нижняя плита устанавливается в паз, затем на нее ставятся стенки, которые поджимаются и фиксируются пневмоцилиндрами. Затем по разметке устанавливаются ребра фундамента.

Во время сварочных работ использование кондуктора уменьшает величину сварочных деформаций, уменьшает время сборки-сварки балки.

Для кантования и перевозки балки спроектирована специальная траверса которая позволяет производить манипуляции с балкой в любых пространственных положениях.

Заготовительное производство включает в себя различные виды технологических процессов:

- обработку металлов давлением;

- термическую резку (газовая, плазменная);

- механическую обработку на металлорежущих станках и др.

Ниже приведены описания и технические данные универсального технологического оборудования, применяемого при производстве фундамента.

3.2 Модернизация сварочного оборудования

Модернизация механизма подачи сварочной проволоки

Механизм подачи проволоки полуавтомата включает в себя электродвигатель1, понижающий редуктор 2, на валу 3 которого установлен подающий ролик 4, зафиксированный шпонкой 5 и гайкой 6. Прижим сварочной проволоки 7 к подающему ролику 4 осуществляется роликом 8, который установлен на рычаге 9 с возможностью вращения на оси 10, Второй рычаг 11 является опорным и в своем составе содержит ролики 12 и 13, которые могут вращаться на осях и поджаты к подающему ролику 4. Рычаг 9 установлен на стопорном пальце 16 и имеет возможность поворота относительно этого пальца, Палец 16 жестко связан с редуктором 2, На рычаге 9 установлен палец 17, Опорный рычаг 11 имеет паз 18, в котором может перемещаться палец 17 при взаимной самоустановке рычагов 9 и 11 относительно подающего ролика 4, Прижим сварочной проволоки 7 роликом 8 к подающему ролику 4 осуществляется винтом 19. Компенсация неровностей сварочной проволоки 7 осуществляется элементом упругости.