Файл: Отчет по производственной практике пм 02 Организация работ по монтажу, ремонту и наладке систем автоматизации, средств измерений и мехатронных систем.odt

Добавлен: 08.11.2023

Просмотров: 954

Скачиваний: 64

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение

1. Цель практики:

Цель прохождения производственной практики на предприятии:

Закрепление теоретических знаний на предприятии, а так же овладение практическими производственными навыками, приобретение рабочего опыта, выполнение заданий.

Практика мною проходилась в период с 01.09.22 по 05.09.22 на предприятии ООО «Сибгласс» по адресу ул. Пограничников 44а

2. Общая характеристика предприятия:

Sibglass Group(ООО Сибгласс): производственно-торговый холдинг по продаже и промышленной переработке листового стекла. г. Красноярск, ул. Пограничников, 44а

Структура предприятия:

Первое предприятие- ЗАО «Сибирская стекольная компания» - было основано в 1997 году в Красноярске.

С 2014 «Сибирская стекольная компания» продолжила свою работу под новым брендом — Sibglass.

Сегодня Sibglass Group является одним из крупнейших российских поставщиков и переработчиков листового стекла.

Группа компаний ведет свою деятельность в 12 городах России: в Москве, Новосибирске, Красноярске, Барнауле, Новокузнецке, Кемерово, Абакане, Иркутске, Чите, Хабаровске, Благовещенске и Владивостоке.

Головной офис Sibglass Group находится в Красноярске. Административный менеджмент предприятиями холдинга осуществляет Управляющая компания «СибГласс Групп».

Продукция:

Листовое стекло

Стекло для строительства и интерьера

Стекло для машиностроения

Стекло для мебели, оборудования и бытовой техники

Комплектующие для переработки стекла

Светопрозрачные конструкции для розничных заказчиков

2 Выполнение задания по ПМ02

2.1 ПК2.1

Описание технологического процесса:

Часть водоочистки состоит из статического отстойника из горячеоцинкованной стали с конусом в нижней части, в котором происходит отделение тяжелых частиц и пыли, присутствующих в грязной воде, поступающей из цеха. Грязная вода со всех машин завода стекается в приямок, размеры которого невелики, куда устанавливается погружной насос, включающийся/выключающийся автоматически согласно работе машин на заводе. Насос подает грязную воду на очистку. Фаза водоочистки происходит благодаря станции автоматической/ручной подготовки и автоматического дозирования флокулянта, который значительно сокращает время очистки воды. В результате флокуляции чистая вода идет наверх, а сгущенный шлам под действием силы тяжести – вниз конуса. Осаждающийся шлам из конуса разгружается автоматически с помощью пневмоклапана, управляемого ПЛС. Шлам поступает в грязевой бак, где находится под действием смесителя, откуда начинается 2я фаза обработки- прессация шлама. Часть фильтрпрессации состоит из фильтропресса и грязевого бака со смесителем. С помощью насоса центрифуги шлам подается в автоматический фильтропресс под высоким давлением. Фильтропресс представляет собой горячеоцинкованную структуру, оснащенную плитами прессации с различным объемом камеры , натянутыми на них фильтрационными тканями, подбираемыми в соответствии с типом производственного процесса. Между плитами имеется пространство, которое заполняется влажным шламом под высоким давлением. В конце цикла прессации, когда шлам уже отжат и имеет точно заданную влажность, одновременно открываются плиты фильтропресса, происходит автоматическое встряхивание и прессованный шлам в виде сухих плит выпадает в контейнер. Обычно достаточно 15%

влажности в прессованных плитах, чтобы была возможность без проблем вывозить отжатый шлам за пределы завода. При желании на ПЛС фильтропресса можно установить большее время прессации и тогда процент влажности может быть доведен до 5%. Отфильтрованная вода с фильтропресса возвращается в цикл очистки, а сухой прессованный шлам в объеме как минимум в 10 раз меньшем первоначального вывозится за пределы завода. Рис1.

Выполнение работы по монтажу систем автоматического управления:

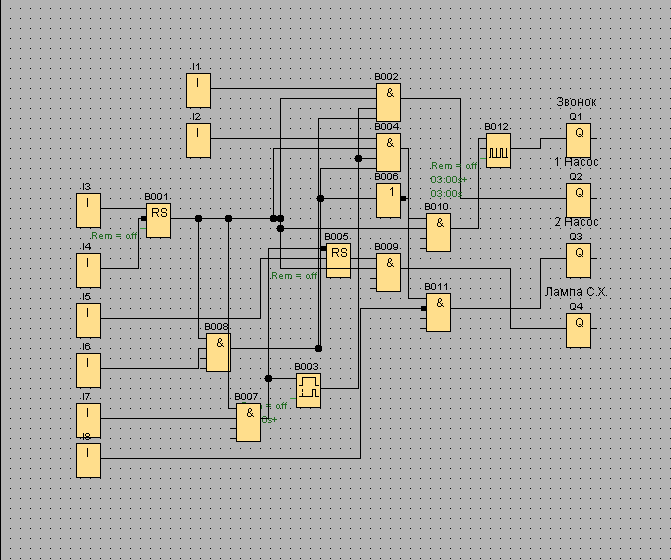

Монтаж системы автоматизации на насосную станцию в перечень средств автоматизации входят, логический модуль, частотные преобразователи, по одному на каждый насос, реле давления, датчик уровня воды (поплавок), кнопки управления, лампа сигнальная. Составления алгоритма работы установки. Расчет характеристик технических средств, подбор насосов подходящие для работы с давлением создаваемым в трубах подбор модели логического модуля, частотных преобразователей, реле давления, датчика уровня воды установленного в баке. Подбор и проверка необходимых компонентов. Ознакомление с промышленными датчикам, органами управления и реле необходимыми для управления алгоритмом процесса на станции по очистке воды. Монтаж органов управления, подключения к ним датчиков и средств управления таких, как кнопки запуска насосов, кнопки старт и стоп, сброс предупреждения о сухом ходе, а так же лампы предупреждения о сухом ходе насосов. Составление схемы и алгоритма работы для LOGO! (рис.2), настройка параметров частотного преобразователя, настройка чувствительности датчиков. Проверка, что поплавок уровня воды не имеет помех. Проверка напряжения и нормального включения экрана. Убедиться в том, что все моторы не имеют помех или персонала в радиусе своего действия. Проверка направление вращения. Проверка силы тока амперметром и регулировка термозащиты каждого мотора в панели управления. Проверка корректности логики процесса. Запуск в работу.

Рис.1

Рис.2

2.2 ПК2.2

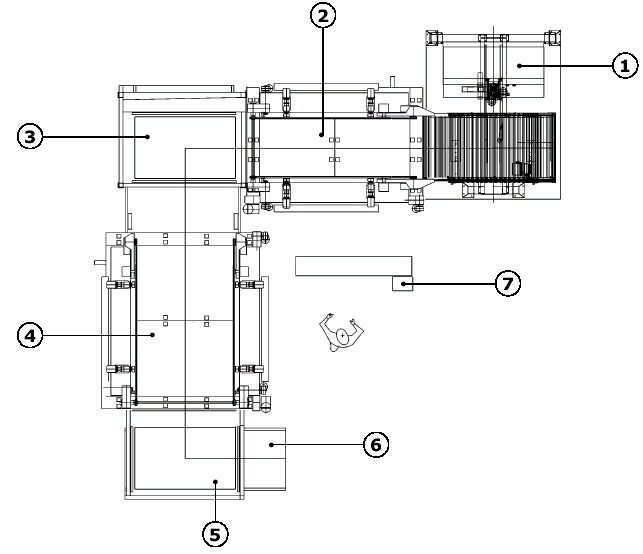

Проводить ремонт технических средств и систем автоматического управления. На разгрузочном транспортере двухсторонней линии по обработке кромки стекла INTERMAC BUSETTI F10 (№3 на рис.3), валы отвечающие за дальнейшее движение не поднимались и не транспортировали стекло. За их подъем отвечает инфракрасный оптический датчик, срабатывающий на отражённый от стекла инфракрасный свет, сообщающий о том что стекло находится на конвейере и готово к транспортировке. Проверка датчика ручным способом поднесения к нему отражающего предмета показала что датчик не срабатывает. Совершив демонтаж датчика и проверив его на стенде мы убедились что сам датчик работоспособен. Для начала проверяем сигнал на органе управления, затем провод идущий от датчика. Проверив контакт с контролером мы увидели что на дисплее контроллер сигнализирует о приходящем сигнале, при замыкании входа и контакта заземления, убеждаемся в том, что контроллер может принимать сигналы. При проверки провода было обнаружено что в место соединения провода датчика и провода идущего от контроллера под защитный кожух попала влага из-за чего соединительные контакты окислились и датчик перестал выполнять свою функцию. После демонтажа провода и замены его на исправный, подключаем датчик и убеждаемся в том что он работает корректно. Запускаем установку и проверяем насколько корректно датчик ведет себя во время производственного процесса. Работа по ремонту технических средств автоматизации разгрузочного конвейера транспортера окончена.

Рис.3

Рис.32.3 ПК2.3

Выполнять работы по наладке систем автоматического управления.

Наладка системы автоматизации на насосной станции очистки воды.

Проверка порядка отработки устройств и элементов систем сигнализации, защиты и управления алгоритмам с выявлением причин отказа или «ложного» срабатывания их, установка необходимых значений срабатывания датчиков. Проверка питания всех компонентов системы и проверка наличия сигнала с датчиков и кнопок. Регулировка чувствительности датчиков давления в трубах на 3-6 бар и поплавка уровня воды в баке, поплавок крепится на гибкую трубу с макс ходом 50 см и с мин точкой останова во избежание перегрева насоса. Загрузка схемы в логический модуль и проверка правильности срабатывания всех входящих сигналов. Проверка правильности направления вращения двигателей насосов. Подготовка к включению и включение в работу систем автоматизации для обеспечения комплексного опробования технологического оборудования. Анализ работы систем автоматизации в эксплуатации

2.4 ПК2.4

Организовывать работу исполнителей

Организовал работу доверенного мне оператора станка для работы на линии по обработке кромки стекла, ознакомил его с порядком выполнения работы на станке, функцией и особенностями панели оператора и назначением технологического процесса по обработке стекла.

Разъяснил, что оператор должен выполнять, оперативную работу и контроль за работой. И о том, что перед началом работы оператор должен: проверить работоспособность станка, а для этого с помощью тест - программ проконтролировать работу устройства ЧПУ и самого станка, убедиться в подаче смазки, в наличии масла в гидросистеме, проверить работу ограничивающих упоров; проверить надежность закрепления приспособлений и инструментов, соответствие заготовки требованиям технологического процесса, отклонение от точности настройки нуля станка (не должно превышать норму); отклонение по каждой из координат; перед началом работы по программе включить автомат "Сеть", установить стекло и закрепить его, ввести в управляющую программу характеристики заказа, нажать кнопку "Пуск" и обработать первую заготовку по программе. Проверить качество обработки первой заготовки на соответствие заказу.

3 Название раздела 3

3.1 Название подраздела

Текст …

Формулы …

Рисунки …

Таблицы …

3.2 Название подраздела

Текст …

Формулы …

Рисунки …

Таблицы …

Охрана труда

1. Общие требования охраны труда

1.1 К самостоятельной работе слесарем КИП и А допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, вводный инструктаж, первичный инструктаж, обучение и стажировку на рабочем месте, проверку знаний требований охраны труда, имеющие группу по электро¬безопасности не ниже III и соответствующую квалификацию согласно тарифно-квалификационного справочника.

1.2 Слесарь КИП и А обязан:

1.2.1 Выполнять только ту работу, которая определена рабочей инструкцией;

1.2.2 Выполнять правила внутреннего трудового распорядка;

1.2.3 Правильно применять средства индивидуальной и коллективной защиты;

1.2.4 Соблюдать требования охраны труда;

1.2.5 Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления);

1.2.6 Проходить обучение безопасным методам и приемам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, проверку знаний требований охраны труда;

1.2.7 Проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом и иными федеральными законами.

1.2.8 Уметь оказывать первую доврачебную помощь пострадавшим от электрического тока и при других несчастных случаях;

1.2.9 Уметь применять средства первичного пожаротушения;

1.3 При обслуживании действующих контрольно-измерительных установок, ремонте первичных устройств и соединительных линий, а также при проверке и регулировке приборов на месте установки или в мастерской КИП и А на слесаря КИП и А возможны воздействия следующих опасных и вредных производственных факторов:

-поражение электрическим током;

-отравление токсичными парами и газами;

-термические ожоги;

-механические травмы;

-опасность падения с высоты.

1.4 Слесарь КИП и А должен быть обеспечен спецодеждой, спецобувью и другими средствами индивидуальной защиты в соответствии с Типовыми отраслевыми нормами бесплатной выдачи специальной одеж¬ды, специальной обуви и других средств индивидуальной защиты и Коллективным договором.

Кроме того, при работе с электрооборудованием слесарь КИП и А должен быть обеспечен основными и дополнительными защитными средствами, обеспечивающими безопасность его работы (диэлектрические перчатки, диэлектрический коврик, инструмент с изолирующими рукоятками, переносные заземления, плакаты и т.д.).

1.5 Приборы, используемые для измерения, автоматического контроля и регулирования параметров, должны соответствовать классу пожаро- и взрывоопасной зоны, группе и категории взрывоопасных смесей.

Безопасность эксплуатации приборов автоматики, находящихся в пожароопасных и взрывоопасных зонах, должна обеспечиваться наличием соответствующих средств защиты.

1.6 В случаях травмирования или недомогания необходимо прекра¬тить работу, известить об этом руководителя работ и обратиться в медицинское учреждение.

1.7 За невыполнение данной инструкции виновные привлекаются к ответственности согласно законодательства Российской Федерации.

2. Требования охраны труда перед началом работы

2.1 Одеть спецодежду и спецобувь. Спецодежда должна быть застегнута, не должна иметь свисающих концов. Обувь не должна иметь стальных гвоздей и подков.

2.2 Проверить наличие и исправность защитных средств, приспособлений и инструментов, применяемых в работе.

2.3 Получить задание от непосредственного руководителя работ.

2.4 Все работы по монтажу, проверке, регулировке, снятию для ремонта и установке КИП и А, работы в цепях схем автоматического и дистанционного управления в зависимости от вида и характера работ должны быть оформлены нарядом-допуском на производство работ повышенной опасности (в дальнейшем - "наряд-допуск"), распоряжением или записью в журнале производства работ с перечнем работ, выполняемых в порядке текущей эксплуатации.

2.5 Все работы, выполняемые слесарем КИП и А, должны фиксироваться в оперативном журнале или журнале производства работ.

2.6 Для подготовки рабочего места при работах на электрооборудовании со снятием напряжения необходимо: