ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 28

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

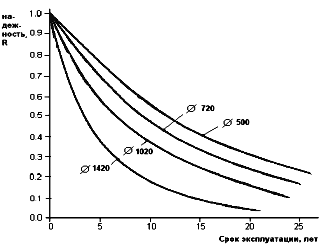

Рисунок 1.4 – Показатель надежности в зависимости от диаметра и срока эксплуатации трубопровода

Перепады давления в трубопроводах, а так же возникновение гидравлических ударов приводят к увеличению и накоплению напряжений в стенке трубы что приводит к появлению пластических деформаций, снижению ресурса и различного рода повреждениям.

Обеспечение надежности и безопасности нефтепроводов имеет комплексный характер и связано с поиском оптимальных решений экономических и инженерных задач. Для обеспечения экологической и промышленной безопасности магистрального нефтепровода необходимо внедрение новых технологий.

Одним из решений по увеличению показателя надежности и эксплуатации трубопровода является применение труб обладающих высокой деформационной прочностью и стойкостью к пластическим повреждениям и к различным физико-химическим неблагоприятным воздействиям окружающей среды (коррозия). Отличительной особенностью которых состоит в повышении сопротивления пластических деформаций и сохранения целостности сечения трубы. Так же применение данных труб позволит минимизировать металлоемкость трубопроводов тем самым сократив экономические расходы и повысить надежность и безопасность их эксплуатации.

Так же магистральные трубопроводы все чаще сооружают в регионах с неблагоприятным климатом, и трубы для них должны обладать достаточно высокой деформационной способностью, что исключало бы локальную потерю устойчивости при деформации из-за смещения грунта и разрушение кольцевых сварных швов. В общем случае деформационная способность, выражаемая равномерным относительным удлинением и отношением предела текучести к временному сопротивлению, ухудшается с повышением прочности

1.2 Высокопрочные трубы для магистральных трубопроводов с высокой деформационной способностью

На сегодняшний день отечественными производителями трубной продукции разработаны высокопрочные трубы для магистральных трубопроводов с высокой деформационной способностью и высокой стойкостью к агрессивному воздействию как внешней, так и внутренней среде.

Данные трубы изготовлены методом двухфазной ферритно – бейнитовой микроструктуры за счет высокоточного контроля и регулирования режимов прокатки и технологии ускоренного охлаждения металла при производстве листового проката. При данном методе получается листовой материал, который обладает высокой прочностью и деформационной способностью. Затем производят термообработку (НОР) сразу после ускоренного охлаждения в общем потоке прокатного процесса для получения высокой ударной вязкости материала.

Данные высокопрочные трубы были применены при строительстве газопровода «Силы Сибири» (см. рисунок 1.5) для поставок газа из Якутских месторождений в Приморский край и страны Азиатско-Тихоокеанского региона которые показали себя на данный момент с наилучшей стороны.

Рисунок 1.5 - Схема газопровода «Сила Сибири»

Таким образом, получение требуемых параметров труб высокой прочности, деформационности и ударной вязкости, высоких показателей свариваемости за счет получения мелкозернистой бейнитной микроструктуры. Для труб особого класса прочности и деформационности получают структуру нижнего бейнитас помощью добавления определенного количества бора который оказывает положительный эффект на прочность и твердость стали, при этом однородная бейнитная структура обладает малой деформационной способностью которая зависит от микроструктуры.

Для ее повышения используют технологию получения двухфазной структуры которая сочетает в себе как мягкую таки твердую фазу, которая улучшает способность к деформационному упрочнению.

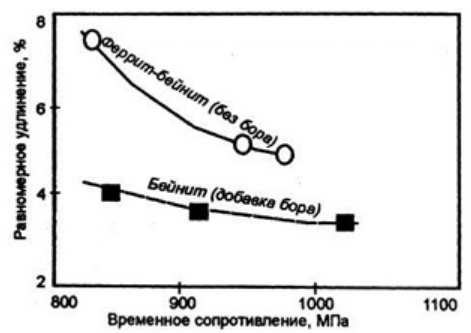

На рисунке 1.6 представлена зависимость объемной доли микроструктуры бейнита и равномерного удлинения материала при испытании на растяжении.

Рисунок 1.6 – Зависимость объемной доли микроструктуры бейнита и равномерного удлинения материала при испытании на растяжении.

Согласно данному графику видно наибольшее равномерное удлинение равно 50 % объемной доле бейнита.

Так же важное значение для достижения требуемых параметров является отношение уровней прочности твердой и мягкой фаз, которые оказывают влияние на отношение предела текучести к временному сопротивлению и на показатель n (показатель деформационного упрочнения).

Иными словами для повышения деформационной способности труб особо важное значение имеет точное регулирование параметров химического состава стали и параметров прокатки и охлаждения, что дает оптимальную двухфазную структуру.

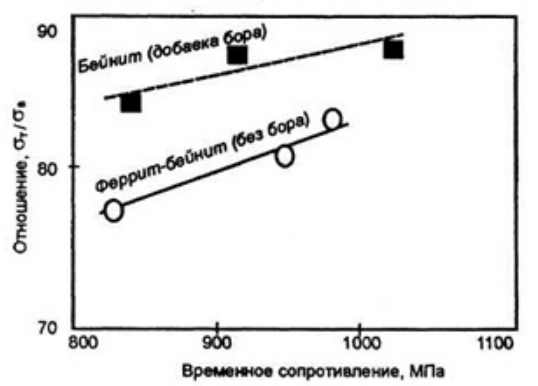

При равной прочности (см. рисунке 1.6) двухфазная ферритно-бейнитная сталь без бора обладает большим равномерным удлинением. На рис.1.7 показана зависимость между отношением предела текучести к временному сопротивлению (Y/T) и прочностью при растяжении. Двухфазная ферритнo-бейнитная сталь при более высокой прочности имеет меньшее отношение Y/T. Таким образом, для получения продукта, обладающего одновременно высокой прочностью и высокой деформационной способностью, целесообразно добиваться двухфазной ферритно-бейнитной структуры, и для этого важно подбирать химический состав без добавки бора для чего применяется технологи ускоренного охлаждения с последующей термообработкой.

Рис. 1.7 зависимость между отношением предела текучести к временному сопротивлению (Y/T) и прочностью при растяжении.

На рис. 1.7 представлена зависимость поглащения энергией и прочностью ферритно-бейнитной стали. Исходя из данной диаграммы видно что поглощенная энергия тем меньше, чем выше прочность в обоих вариантах. Но при ускоренном охлаждении с последующим отпуском энергия увеличивается при этом не оказывая существенного влияния на прочность.

На основе данных исследований были разработаны трубы с двухфазной ферритно-бейнитной структурой которые обладают высокой прочностью, ударной вязкостью и деформационной способностью.

Химический состав данных труб указан в таблице ниже. Данная сталь обладает минимальным количеством углерода что обеспечивает ее высокую свариваемость.

Таблица 1.4 - Химический состав труб, мас. %

| C | Si | Mn | Mo | Pcm |

| 0,06 | 0,15 | 1,91 | 0,27 | 0,22 |

| Рcm = C+Si/30+Mn/20+Cu/20+Ni/60+Cr/20+Mo/15+V/10+5B. | ||||

Механические свойства приведены в таблице 1.5.

| Поперек проката | В направлении проката | ||||||||

| Предел текучести, МПа | Временное сопротивление, МПа | отношением предела текучести к временному сопротивлению и прочностью при растяжении | Относительное удлинение, % | Предел текучести, МПа | Временное сопротивление, МПа | отношением предела текучести к временному сопротивлению и прочностью при растяжении | Относительное удлинение, % | Равномерное удлинение, % | |

| 840 | 958 | 88 | 19 | 743 | 963 | 77 | 30 | 4,8 | |

| Временное сопротивление сварного шва | 952 | ||||||||

Благодаря такой структуре получены трубы, обладающие высоким равномерным удлинением и низким отношение предела текучести к временному сопротивлению с одновременно высокой прочностью и деформационной способностью, а также обладающая высоким показателем поглощения энергии.

Выводы по разделу

Таким образом входе проведенного анализа и на основании практических проектных решений по устройству газопровода «Сила Сибири» в данном проекте предлагается провести технико-экономический анализ целесообразности применения работ по ремонту магистральных газопроводов с учетом применения высокопрочных труб с двухфазной ферритно-бейнитной структурой.

2 ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ И ОХРАНА ТРУДА

В данном разделе составим технологию производства работ по замене стандартных труб на участке магистрального газопровода «Бухара – Урал» диаметром 1020 мм сданного в эксплуатацию в 1970г. протяженностью 4500 км одной нитки.

Трасса данного газопровода проложена в условиях экстремальных природных и климатических условий: резкие перепады температур, значительные различия состава грунтов, бездорожье, песчаные бури. Начало данного газопровода располагается в Газли и несет газ в Урал по тридцати трем городам, в числе которых Магнитогорск, Челябинск, Екатеринбург, Нижний Тагил, Орск и другие. Газификация Урала позволяла значительно улучшить экономику и экологию региона, резко снизить загрязнение его воздушного бассейна. Эффективность данного газопровода практически в три раза превышает возможности Трансканадского газопровода.

Данные газопровод на отдельных участках проложен в грунтах с высокой коррозионной активностью. В результате чего на отдельных участках ГЗ происходит значительное число разрушений вследствие питтинговой и очаговой коррозии труб. С учетом характера и масштабов поражения труб единственным методом ремонта является полная замена участков с коррозионно-опасными трубами с демонтажем последних.

2.1 Вывод участка газопровода в ремонт

Перед выводом участка газопровода, который подлежит замене труб проводится анализ его прочности и устойчивости прилегающего участка газопровода к тому который выводиться в ремонт по замене труб, с учетом плановых изменений конструктивной схемы ГЗ в процессе проведения ремонтных работ.

При передаче участка ГЗ в ремонт необходимо:

- обозначить местоположение ремонтируемого и прилегающих участков ГЗ, а также при наличии пересечения ремонтного участка ГЗ и сопутствующих ему коммуникаций;

- освободить ремонтный участок от газа и конденсата;

- отключить станции катодной и дренажной защиты на ремонтном участке ГЗ;

- передать по акту подрядной организации трассу ремонтируемого газопровода (приложение А, СТО Газпром 2-2.3-231-2008);

- провести инструктаж по охране труда и технике безопасности.

2.2 Технология и организация производства работ по замене коррозионно-опасных труб

Схема производства работ по замене коррозионно – опасных труб идентична технологии производству работ по строительству нового ГЗ.

Производство работ осуществляются в два этапа:

- прокладывается новый участок газопровода параллельно действующему;

- затем новый участок подключается к действующему газопроводу с использованием технологии врезки под давлением в соответствии с СТО Газпром 2-2.3-116.

Старый участок ГЗ демонтируется, очищается, разделяется на секции и подлежит вывозу и складированию [4].

2.2.1 Состав подготовительных работ

В состав подготовительных работ входят следующие работы:

- определение места трассировки существующего ГЗ и глубины заложения;

- определение мест пересечений с коммуникациями;

- планировку места производства работ;

- демонтаж существующих объектов линейной части (ЛЧ ГЗ), при необходимости.

Результаты измерений глубины заложения газопровода наносятся на вешки, устанавливаемые по оси трубопровода через каждые 50 м, а на участках с малой глубиной заложения и сильно пересеченным микрорельефом - через каждые 25 м. С таким же интервалом отмечаются вешками оси параллельных газопроводов в зоне выполнения ремонтных работ. На углах поворота, в местах пересечений и на границах разработки грунта вручную знаки устанавливаются с интервалом 5 м.

Планировочные работы включают срезку валика, бугров, неровностей, подсыпку низинных мест и подготовку подъездов для прохода ремонтной техники и т.д.

2.2.2 Земляные работы

К земляным относятся следующие виды работ:

- снятие плодородного грунта;

- вскрытие и засыпку газопровода;

- восстановление плодородного слоя грунта (рекультивацию земли).

Минимальная ширина полосы, с которой снимается плодородный слой почвы, равняется ширине траншеи по верху плюс 0,5 м в каждую сторону, максимальная - ширине полосы отвода. Плодородный грунт смещается в отвал.

Вскрытие участка старого ГЗ подлежащего демонтажу с применением средств механизации производят методом разработки боковых траншей ниже нижней образующей трубопровода на глубину, равную диаметру ГЗ с разработкой боковой траншей с учетом последующего монтажа новой нитки ГЗ. При этом необходимо соблюдение минимального расстояния между одновременно прокладываемыми в одном техническом коридоре параллельными нитками трубопроводов – не менее 13 м согласно СП 36.13330.2012.