ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 30

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Размеры траншеи принимаются в зависимости от диаметра ГЗ и рекомендаций СНиП 2.05.06-85.

Грунт, извлеченный из траншей, укладывается в отвал с одной стороны траншеи на расстояние не менее 0,5м для избегания его осыпания в траншею. Другая сторона траншеи используется для передвижения ремонтной колонны и устройству новой нитки газопровода.

После устройства новой нитки ГЗ и ее подключения к действующему ГЗ, старый участок подлежит демонтажу, очистке, резке, погрузке и доставки в места складирования. После чего производится обратная засыпка грунта и рекультивация плодородного слоя.

2.2.3 Сборка и сварка нового участка газопровода

После проведения подготовительно планировочных и земляных работ производят монтаж новой нитки газопровода с применением труб высокой прочности, деформационной и ударной вязкости (используемых при строительстве ГЗ «Сила Сибири»).

Для этого на рабочую площадку доставляют предварительно сваренные на трубосварочной базе 2-х трубные секции диаметром 1020 мм и длиной 22,6м, предварительно проведшие приемочных контроль качества на соответствие требованиям СТО Газпром 2-3.5-046. Для производства работ применяют технологическое звено из трубоплетевоз Урал-43204-1153-41 с прицепом роспуском 9048 и кран-трубоукладчик Komatsu D355C для разгрузки и укладки секций в качестве ведущего механизма.

Укладку 2-х трубных секций производят трубоукладчиками с применением мягкого полотенца из гибкой резинотканевой ленты на инвентарные сборно-щитовые опоры для проведения сварочных работ по устройству плети нового газопровода.

Сварочные работы производят в соответствии с СТО Газпром 2-2.2-115 посредством автоматической сварки

Система автоматической сварки «СRС-Еvans AW» предназначена для двухсторонней сварки стыков труб линейной части газопровода без поворотных стыков в полевых условиях в специальную узкую разделку (рисунок 1.8). Данная установка обеспечивает сборку и фиксацию стыка и выполняет автоматическую сварку корня шва изнутри трубы.

Рисунок 1.8 – Использование автоматической сварки «СRС-Еvans AW».

Система «СRС-Еvans АW» состоит из следующего основного оборудования:

- станков для обработки кромок труб под специальную разделку;

- установка для индукционного кольцевого нагревателя труб;

- самоходный внутренний пневматический центратор с многоголовочным (6-8 головок) сварочным автоматом встроенным между рядами жимков для сварки изнутри трубы;

- агрегата энергообеспечения установки внутренней сварки с компрессором для пневматического центратора;

- автоматов (сварочных головок) наружной сварки - однодуговых моделей П-200 с направляющими поясами;

- агрегатов энергообеспечения постов наружной сварки с грузоподъемными стрелами, защитными палатками, газовыми рампами и устройствами сопутствующего подогрева стыков;

- передвижной мастерской для наладки и ремонта оборудования и хранения запасных частей;

- вспомогательного оборудования.

При этом перед выполнением сварки, концы двухтрубных секций с выполненной заранее разделкой кромок на трубосварочной базе зачищаются до металлического блеска на расстояние не менее 50мм.

Сборку стыка производят с помощью специального внутреннего пневматического центратора со встроенным многоголовочным сварочным автоматом. Центратор устанавливают «на стык» и регулируют положение сварочных головок относительно плоскости стыка и задают режимы сварки.

Сварка кольцевого стыка выполняется по следующему технологическому процессу:

Корневой слой шва - изнутри трубы многоголовочным сварочным автоматом, остальные слои шва - наружными однодуговыми сварочными головками П-200.

После проведения сварочных работ сварные швы подлежат 100% контролю. Основными способом контроля сварных швов ГЗ является визуальный, измерительный и ультрозвукой в соответствии с требованиями ОР-13.01-74.30.00-КТН-004-1-03 и РД-08.00-60.30.00-КТН-046-1-05 и СТО Газпром 2-2.3-231-2008.

После проведения контроля качества и приемки сварной трубопроводной нитки производят изоляционно-укладочные работы.

2.2.4 Изоляционно-укладочные работы

При данном способе ремонта применяются новые трубы с заводским изоляционным покрытием поэтому суть изоляционных работ сводится к защите сварных швов сварных двухтрубных секций в плеть.

Для защиты данных сварных стыков применяются покрытия на основе битумно-уретановые, битумно-полимерных мастик, полиуретановые и другие материалы в соответствии с СТО Газпром 2-3.5-046.

В качестве изоляционного покрытия принимаем готовую заводскую битумно-полимерную мастику «Изобитеп» которую перед нанесением на ГЗ в полевых условиях измельчают на куски весом до 5кг и плавят в плавильном котле марки УБК-81 при температуре 160-180° не более 3-х часов для полного удаления из нее влаги.

Перед нанесением мастики место сварного шва и прилегающей к нему территории защищается ручным шлифовальным инструментом и затем обезжиривается. После чего сразу же производится огрунтовка зачищенной поверхности трубы. Для огрунтовки применяем лакокрасочную грунтовку на основе синтетических смол. Слой грунтовки должен быть сплошным, ровным и не иметь сгустков, подтеков и пузырей.

Нанесение изоляции осуществляют средствами малой механизации сразу же после высыхания грунтовки "до отлипа".

Изоляционную мастику следует наносить по периметру и длине трубопровода ровным слоем заданной толщины без пузырей и посторонних включений. Стеклохолст должен полностью погружаться в мастичный слой, так как только в этом случае достигается наиболее полное армирование покрытия.

Армирование битумного покрытия стеклохолстом и обертку защитными рулонными материалами необходимо производить спирально без гофров, морщин и складок с нахлестом края последующего витка на предыдущий не менее 30 мм. Нахлест концов рулонного материала должен быть не менее 100 мм.

На качество изоляционного покрытия существенное влияние оказывает усилие натяжения полотнища материала при нанесении на трубопровод армирующих материалов по горячей мастике; натяжение должно быть тщательно отрегулировано тормозными устройствами шпуль изоляционной машины.

Ширина рулонного материала для изоляции должна составлять 0,5-0,7 диаметра трубопровода, но не более 50 см.

Важным фактором, влияющим на качество изоляционного покрытия, является соблюдение температурного режима мастики при ее нанесении на трубопровод.

Толщина наносимого битумного изоляционного слоя, его сплошность и прилипаемость, степень погружения стеклохолста в мастичный слой в основном зависят от вязкости мастики, которую регулируют изменением температуры в ванне изоляционной машины в зависимости от температуры окружающего воздуха.

Плеть газопровода после выполнения изоляционных работ укладывают в траншею приподнятием ее над монтажной полосой и поперечным надвиганием на траншею и опусканием на ее дно.

2.2.5 Очистка, осушка, проверка на нерметичность и подключение

Новый участок ГЗ перед его подключением к действующему газопроводу подлежит испытанию на прочность и проверке на герметичность.

Перед проведением испытаний участка газопровода проводится очистка его полости, которая выполняется промывкой или продувкой за счет вытеснения различного рода загрязнений потоком жидкости или воздуха под давлением воздуха, а так же пропуском или протягиванием очистного устройства с последующей установкой заглушек на концах очищенного участка для предотвращения повторного загрязнения газопровода. Испытания на герметичность проводятся путем подачи воздуха в заглушенный участок газопровода с последующей выдержкой давления 1,5МПа в течении 24 час, падение давления свыше 0,15МПа. не допустимо.

Врезка новой плети в действующий газопровод осуществляется с соблюдением СТО Газпром 2-2.3-116-2007.

Врезка нового участка произвожу путем перекрытия старого дефектного участка через тройники с боковым ответвлением посредством вертикальной врезки через плоские задвижки тройников.

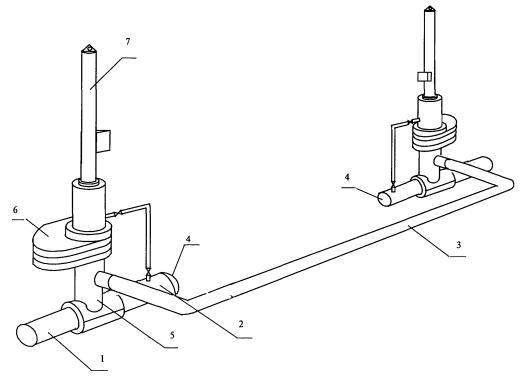

Новый участок газопровода сваривают с ответвлениями тройников (см. рисунок 1.9) дефектный участок при этом подлежит демонтажу.

Затем осуществляют приварку двух V образных равнопроходных тройников с боковым ответвлением в месте перекрытия трубопровода и двух перепускных патрубков с целью создания обвязки для выравнивания давления газа в запорных устройствах и его стравливания.

1 - магистральный газопровод; 2 - ремонтируемый участок; 3 - вновь построенный участок газопровода; 4 - сферические заглушки; 5 - разрезной тройник с боковым ответвлением (тип V); 6 - плоская задвижка запорного устройства; 7 - запорное устройство «Стопл»

Рисунок 1.9 - Врезка вновь построенного участка и перекрытие полости газопровода через тройники с боковым ответвлением

После чего производят монтаж запорных устройств «Стопл» и осуществляют перекрытие ГЗ. Замененный участок демонтируют, к трубе ремонтируемого газопровода приваривают сферические заглушки.

По окончании работ удаляют запорные шары и заваривают технологические отверстия (в случае использования запорных шаров), выравнивают давление по обе стороны запорных головок каждого запорного устройства «Стопл» через перепускные патрубки трубной обвязки.

Производят демонтаж запорных устройств «Стопл» одновременно на двух концах отремонтированного участка.

После выполнения всех вышеуказанных работ в приваренном новом участке газопровода поднимают давление до рабочего давления магистрали и проводят испытание данного участка проходным рабочим давлением.

2.3 Охрана труда и ТБ при производстве работ

2.3.1 Общие требования

Все земляные работ в процессе переустройства ГЗ должны выполняться с соблюдением нормативно-технической и проектной документации под руководством начальника бригады.

К производству работ допускается обслуживающий персонал не моложе 18 лет и имеющий соответствующую квалификацию и техническую подготовку, медицинское освидетельствование и обученные безопасным способам труда.

Непосредственно перед производством работ рабочие должны пройти инструктаж по технике безопасности с отметкой в журнале производства работ.

Работник должен выполнять непосредственно ту работу, которая ему поручена, не отвлекаться самому и не отвлекать других.

Все работники должны быть укомплектованы спецодеждой и средствами личной безопасности в соответствии с типовыми нормами.

Каждый работник должен уметь оказать первую медицинскую помощь.

Перед проведением работ рабочие обязаны убедиться в исправности и работоспособности инструмента, оборудования и средств механизации, а также на их соответствие требованиям безопасности.

Работник должен извещать своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого заболевания.

2.3.2 Охрана труда и ТБ при выполнении земляных работ

При производстве земляных работ возможно действие следующих опасных факторов:

- падение с высоты;

- падение предметов и инструментов с высоты;

- движущиеся машины, механизмы;

- негативные климатические воздействия в виде пониженной / повышенной температуре, выпадении осадков;

- тяжесть земляных работ ручным способом;

- повышенный уровень шума и вибрации от машин и механизмов;

- обрушение грунта траншеи

- физические перегрузки.

Рабочим задействованным на земляных работах, необходимо использовать: сигнальный жилет, защитную каску.

Траншеи и рабочая площадка в целом должна быть огорожена и освещаться в ночное время суток, траншеи должны быть оборудованны мостками для перехода рабочих и иметь лестницы для спуска (подъема) в траншею.