Файл: Учебнометодическое пособие по дисциплине в. 06 Машины и оборудование для бурения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 328

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Динамограмма и ее интерпретация

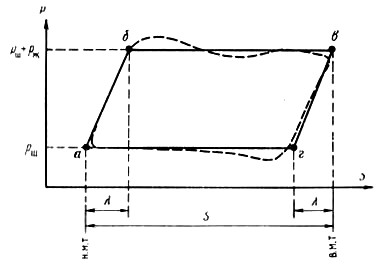

Теоретическая динамограмма показана на рис. 12. На нее наложена (показана пунктиром) типичная фактическая динамо-грамма исправного насоса, спущенного на небольшую глубину и работающего в условиях отсутствия газа.

Линия аб означает деформацию штанг и труб и отражает процесс воспринятия штангами нагрузки от веса жидкости. Это происходит при перемещении штока на величину λ, начиная от н. м. т.

Линия бв - полезный ход плунжера, во время которого статическая нагрузка на шток равна весу штанг и жидкости.

Точка в соответствует верхней мертвой точке (в. м. т.). Линия вга - ходу вниз, при котором также штанги и трубы деформируются, но в обратном порядке, так как нагнетательный клапан открывается, штанги теряют при этом нагрузку и сокращаются, а трубы (всасывающий клапан закрывается) приобретают ее и удлиняются.

Реальная динамограмма всегда отличается от теоретической. Превышение пунктира над линией бв означает появление дополнительных нагрузок, связанных с инерцией системы и трением, этим же объясняется снижение пунктирной линии по отношению к линии га при ходе вниз. Изучение снятой динамограммы и ее сопоставление с теоретической позволяет выяснить ряд дефектов и неполадок в работе ШСНУ. Так, смещение точек б и г вправо означает пропуски в нагнетательной части насоса в результате растягивания во времени процесса перехода нагрузки Рж с труб на штанги. пропуск в нагнетательной части приводит к заполнению объема цилиндра, высвобождаемого плунжером, перетекающей жидкостью и, таким образом, создает на плунжер подпор снизу. Чем больше утечки в нагнетательной части, тем сильнее смещение точек б и г вправо.

Рис. 12. Теоретическая динамограмма (сплошная линия), совмещенная с фактической

(пунктирная линия), нормально работающей штанговой насосной установки при малых глубинах

При пропуске в приемной части (всасывающий клапан) происходит обратное явление. Точки б и г смещаются влево. Утечки жидкости в приемной части раньше времени снимают подпор плунжера снизу и штанги воспринимают вес жидкости быстрее.

На динамограмме отражается вредное влияние газа, попадающего в ШСН. В этом случае переход от

точки в к линии аг происходит плавно, что означает сжатие газа в цилиндре под плунжером. Динамограммы позволяют выявить правильность посадки плунжера в цилиндре. Появление короткого спада нагрузки вблизи н. м. т., ниже Ршт, свидетельствует об ударе плунжера о всасывающий клапан. Резкое снижение нагрузки ниже Р = Рш + Рж вблизи в. м. т. означает выход плунжера из цилиндра насоса (если насос невставной), а появление пика у в. м. т. - удары плунжера об ограничительную гайку цилиндра в случае вставного насоса (рис. 10.14).

Подобная расшифровка динамограмм, однако, возможна в ограниченных случаях (малые глубины, жесткие штанги, малые диаметры плунжера). При возникновении колебательных нагрузок, т. с. при динамическом режиме откачки φ = ωL/a > 0,20, динамограмма искажается и в некоторых случаях при нормально работающем скважинном насосе может приобрести очень сложный вид. Это является результатом наложения на нормальную динамограмму нагрузок, вызванных колебательными процессами в штангах, которые в свою очередь есть результат интерференции собственных упругих колебаний штанг и вынужденных колебаний, вызванных работой станка-качалки.

Анализ и расшифровка сложных динамограмм связаны с необходимостью перехода от динамограммы, снятой на верхнем конце колонны штанг (полированный шток), к динамограмме, соответствующий нижнему концу колонны штанг. Это равносильно установке динамографа непосредственно над плунжером. Вообще такие динамографы были созданы, однако их использование связано с двукратным спуском и извлечением штанг и поэтому они не нашли практического применения.

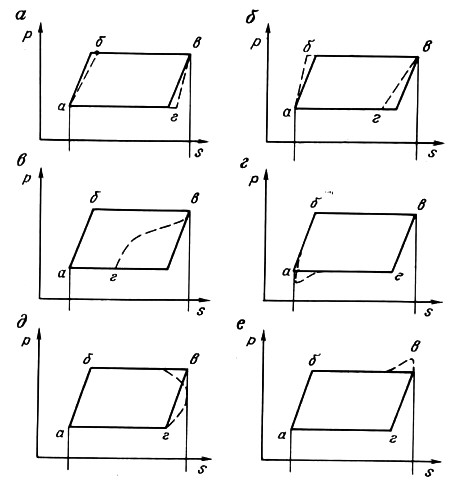

Рис 13. Отражение дефектов работы штангового насоса на динамограмме

а - пропуски в нагнетательной части, б - пропуски во всасывающей части, в - влияние газа,

г - низкая посадка плунжера, д - выход плунжера из цилиндра трубного насоса, е - удары плунжера о верхнюю ограничительную гайку вставного насоса

Для подобной диагностики работы ШСНУ и получения глубинной динамограммы используют довольно сложную аналитическую обработку поверхностной динамограммы. При этом составляющие нагрузок

, вызванные колебаниями колонны штанг и их упругими деформациями, рассчитывают и исключают при построении глубинной динамограммы. Поверхностная динамо-грамма Р(S) по точкам перестраивается в зависимость нагрузки от времени Р(t). Затем ординаты каждой точки зависимости Р(t] пересчитываются на соответствующие значения глубинной динамограммы. Если координаты всех точек (обычно 36; через каждые 10° угла поворота кривошипа), т. е. значения Р(t] в виде таблицы ввести в ЭВМ, то получение такой глубинной динамограммы упрощается.

На поверхностной динамограмме находят отражения все дефекты работы СК, главным образом удары и люфты в сочленениях шатунно-кривошипного механизма, в шпонках и зубьях редуктора.

Динамометрирование ШСНУ дает важную информацию о работе установки в целом. На автоматизированных промыслах оно осуществляется дистанционно из центрального диспетчерского пункта. С этой целью СК оборудуются специальными тензометрическими датчиками усилий и датчиками хода полированного штока.

.

2. РАСЧЕТ ОБОРУДОВАНИЯ ПРИ ШТАНГОВОЙ ГЛУБИННОНАСОСНОЙ

ЭКСПЛУАТАЦИИ СКВАЖИН

2.1 Выбор оборудования ШГНУ и определение параметров работы насоса

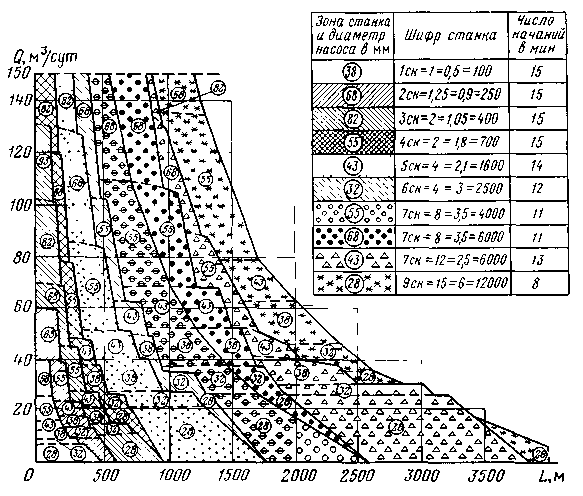

Графический метод основан на применении диаграмм А. Н. Адонина При его применении необходимо знать дебит скважины Q в м3/сут и глубину спуска насоса L в м. Типоразмер станка-качалки и диаметр плунжера насоса определяют непосредственно по диаграмме А. Н. Адонина в точке пересечения проекций дебита и глубины спуска насоса. Тип насоса определяют в зависимости от глубины спуска и параметров добываемой жидкости. При глубинах спуска более 1200 м и наличии в жидкости значительного количества абразивных частиц (более 1,5 г/л) следует применять вставные насосы.

Выбор насоса (ШГН) и станка-качалки (привода ШГН) можно производить по диаграмме А.Н. Адонина На диаграммах штриховкой показаны области применения различных СК, а цифрами в кружках – размеры (диаметры) плунжера насоса, применение которого целесообразно для откачки жидкости при данных условиях. Диаграмма составлена в предположении, что давление на устье и на приеме насоса пренебрежимо малы.

Выбрать станок-качалку, диаметр и тип насоса, штанг и НКТ и установить режимные параметры работы насоса для заданных условий: дебит скважины - 35 м3/сут, плотность нефти ρн = 850 кг/м3, глубина спуска насоса - 1400 м, коэффициент подачи насоса η = 0,7.

Решение.

По диаграмме А. Н. Адонина рис., на пересечении проекций (Q = 35 м3/сут и L = 1400 м находим СК8 - 3,5 - 4000 и диаметр плунжера насоса 32 мм. При глубине > 1200 м следует выбрать вставной насос (выбираем НВ1Б-32-30-15).

Рис Диаграмма А.Н. Адонина

При выборе диаметра насосных труб следует учитывать тип и размер насоса. При использовании вставных насосов превышение диаметра НКТ над диаметром плунжера сортавляет 28 - 32 мм (табл. 2.12 [17]). При применении же невставных (трубных) насосов такое превышение не должно составлять более 14 - 18 мм (табл. 2.17 [17]).

Диаметр насосных штанг и группу прочности стали выбирают по табл. 2.1, 2.2, 2,3 с последующей проверкой расчетом на приведенное напряжение. При глубинах подвески более 1200 м следует применять ступенчатые колонны штанг. При двухступенчатой колонне углеродистых штанг (сталь 40У) ориентировочно можно принять, что процентная длина штанг верхней ступени равна диаметру плунжера в мм [27].

Для приближенного определения режимных параметров работы насоса следует принять максимальную длину хода точки подвеса штанг для выбранного станка-качалки и найти необходимое число качаний по зависимости [19]:

, (2.1)

, (2.1)где nmax - максимальное число качаний по характеристике станка-качалки; Qф - фактический дебит скважины; Qmax - максимальная производительность насоса при работе на максимальных параметрах (находят по диаграмме А. Н. Адонина).

Для более точного определения режимных параметров работы насоса применяют аналитические методы.

Первый метод был разработан Муравьевым И. М. и Крыловым А. П. и развит Оркиным К. Г. [19]. Он состоит в определении для принятого станка-качалки диаметра плунжера D, длины хода полированного штока S и числа качений n. (В дальнейшем тип станка-качалки может быть скорректирован после определения D, S, n и величины нагрузки на головку балансира.)

Таблица. 2.1

Рекомендуемые глубины спуска на углеродистых штангах

(σкр = 70 МПа)

| Диаметры насосов, мм | 28 | 32 | 38 | 43 | 56 | 68 | 93 |

| Диаметры штанг, мм | Длина одноступенчатой колонны, м | ||||||

| 16 | 1150 | 1020 | 860 | 720 | - | - | - |

| 19 | 1300 | 1170 | 1000 | 860 | 650 | - | - |

| 22 | - | - | - | - | 790 | 590 | 380* |

| 25 | - | - | - | - | - | - | 470 |

| Диаметр штанг, мм | Длина ступеней в % двухступенчатой колонны | ||||||

| 19 | 34 | 38 | 45 | 55 | - | - | - |

| 16 | 66 | 62 | 55 | 45 | - | - | - |

| Глубина спуска L, м | 1480 | 1310 | 1100 | 920* | - | - | - |

| Диаметр штанг, мм | | | | | | | |

| 22 | 28 | 31 | 36 | 42 | 55 | - | - |

| 19 | 72 . | 69 | 64 | 58 | 45 | - | - |

| Глубина спуска L, м | 1620 | 1460 | 1260 | 1060 | 320 | - | - |

| Диаметр штанг, | | | | | | | |

| 25 | - | - | - | - | 42 | 56 | - |

| 22 | - | - | - | - | 58 | 44 | - |

| Глубина спуска L, м | - | - | - | - | 960* | 720 | - |

| Диаметр штанг, мм | Длина ступеней в % трехступенчатой колонны | ||||||

| 22 | 26 | 29 | - | - | - | - | - |

| 19 | 28 | 32 | - | - | - | - | - |

| 16 | 46 | 39 | - | - | - | - | - |

| Глубина спуска L, м | 1760 | 1570 | - | - | - | - | - |

| Диаметр штанг,мм | | | | | | | |

| 25 | - | - | 27 | 33 | - | - | - |

| 22 | - | - | 30 | 35 | - | - | - |

| 19 | - | - | 43 | 32 | - | - | - |

| Глубина спуска L, м | - | - | 1490 | 1270 | - | - | - |

*Длины штанг, отмеченные звездочками, можно применять только в виде опыта с последующими расчетами.

Таблица 2.2

Рекомендуемые глубины спуска насосов на штангах

из нормализованной стали 20 х Н (σпр = 90 МПа)

| Диаметры насосов, мм | 28 | 32 | 38 | 43 | 56 | 68 | 93 | |||||||||||

| Диаметры штанг, мм | Длина одноступенчатой колонны, м | | ||||||||||||||||

| 16 | - | - | - | - | - | - | - | | ||||||||||

| 19 | - | - | - | - | - | - | - | | ||||||||||

| 22 | - | - | - | - | 1000* | 760 | 490 | | ||||||||||

| 25 | - | - | - | - | - | - | 610 | | ||||||||||

| Диаметр штанг, мм | Длина ступеней в % двухступенчатой коленны | | ||||||||||||||||

| 19 | 35 | 39 | 46 | 55 | - | - | - | | ||||||||||

| 16 | 65 | 61 | 54 | 45 | - | - | - | | ||||||||||

| Глубина спуска L, м | 1890* | 1680* | 1410* | 1180* | - | - | - | | ||||||||||

| Диаметр штанг, мм | | | ||||||||||||||||

| 22 | 28 | 30 | 35 | 41 | 54 | - | - | | ||||||||||

| 19 | 72 | 70 | 65 | 59 | 46 | - | - | | ||||||||||

| Глубина спуска L, м | 2080 | 1870 | 1610 | 1370 | 1050 | - | - | | ||||||||||

| Диаметр штанг, мм | | | ||||||||||||||||

| 25 | - | - | 28 | 32 | 40 | 55 | - | | ||||||||||

| 22 | - | - | 72 | 68 | 60 | 45 | - | | ||||||||||

| Глубина спуска L, м | - | - | 1810* | 1570* | 1230* | 910 | - | | ||||||||||

| Диаметр штанг, мм | Длина ступеней в % трехступенчатой колонны | | ||||||||||||||||

| 22 | 25 | 28 | - | - | - | - | - | | ||||||||||

| 19 | 28 | 32 | - | - | - | - | - | | ||||||||||

| 16 | 47 | 40 | - | - | - | - | - | | ||||||||||

| Глубину спуска L, м | 2270* | 2010" | - | - | - | - | - | | ||||||||||

| Диаметр штанг, мм | | | ||||||||||||||||

| 25 | 20 | 23 | 26 | 31 | - | - | - | | ||||||||||

| 22 | • 23 | 26 | 30 | 35 | - | - | - | | ||||||||||

| 19 | 57 | 51 | 44 | 34 | - | - | - | | ||||||||||

| Глубина спуска L, м | 2450* | 2200* | 1900 | 1620* | - | - | - | | ||||||||||

| | | | | | | | | | | | | | | | | | ||