ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 442

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Практическое занятие №23

Составление структурно-технологической схемы ремонта электрических машин

Цель работы: освоить методику составления структурно-технологической схемы ремонта электрических машин

Ход занятия:

1. Изучить краткие теоретические сведения.

2. Изобразить структурные схемы.

3. Составить опорный конспект

4. Оформить отчет в соответствии с заданием

Пояснения

Производственный процесс ремонта машин отражает организацию и последовательность выполнения ряда технологических процессов при участии в этом основных и вспомогательных служб предприятий.

Технологический процесс ремонта — это часть производственного процесса, в течение которой происходит количественное или качественное изменение ремонтируемого объекта или его элементов.

Производственный процесс ремонта начинается с момента доставки электрических машин в здание электроремонтного предприятия или цеха и осуществляется в следующем порядке:

− разборка, дефектация и определение объема ремонта;

− ремонт, изготовление и замена частей деталей;

− сборка, испытания и окраска машины.

В цеху на комплектовочном участке производят приемку машин в ремонт. Там же передают их в дефектационно-подготовительное отделение, после разборки части машин сдают в ремонт другим отделениям.

На участке разборки машины очищают, осматривают и проводят предремонтные испытания для выявления дефекта. Затем машины разбирают.

В слесарно-механическом отделении ремонтируют и изготовляют коллекторы, контактные кольца, валы, подшипники скольжения, подшипниковые щиты и крышки, вентиляторы и другие части.

В обмоточном отделении выполняют работы по ремонту, изготовлению и замене обмоток. Здесь же проводится ревизия обмоток и определяется характер их ремонта или вид профилактической обработки (пропитка, лакировка, сушка). На пропиточно-сушильном участке производят пропитку лаками, покрытие эмалью и сушку обмоток, компаундирование катушек, чистку, промывку обмоток и удаление старого лакового покрытия.

Отремонтированные сборочные единицы и детали поступают на сборку. Собранные машины передают на испытательную станцию и после испытаний возвращают на сборочный участок для окончательной отделки, установки крышек. Отремонтированные машины окрашивают и отправляют на склад.

Прием электродвигателей в ремонт

При сдаче в ремонт электродвигателя:

1. Машины должны быть очищены от масла, пыли и загрязнений

2. Они должны быть собраны и полностью укомплектованы (допускается прием в ремонт при частичном отсутствии мелких крепежных деталей и гаек)

3. У электрических машин не должно быть отступлений от конструкции завода изготовителя

4. С валов электрических машин должны быть сняты шкивы, полумуфты, шестерни, звездочки.

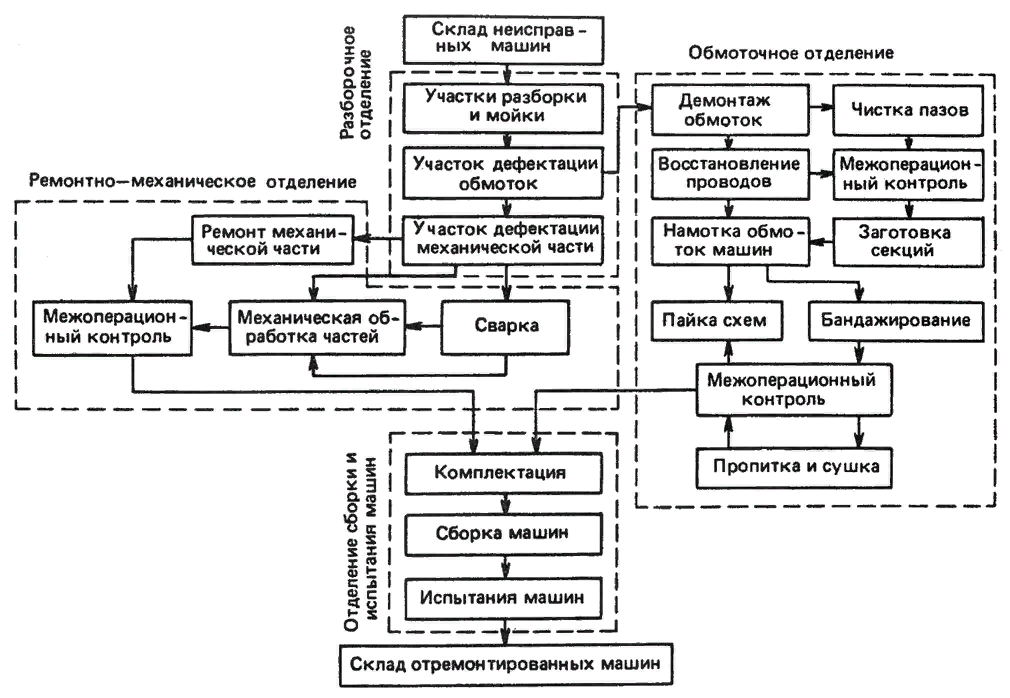

Н

а рисунке 1 приведена Типовая структурно-технологическая схема ремонта электрических машин.

а рисунке 1 приведена Типовая структурно-технологическая схема ремонта электрических машин.Типовая структурно-технологическая схема ремонта электрических машин.

На рисунке 2 приведена Типовая схема производственного процесса ремонта сложной машины. Изучая данную схему необходимо отметить то, что в каждом из прямоугольников указан какой либо технологический процесс, который, в свою очередь, можно представить в виде схемы, состоящей из операций. Каждую операцию можно представить в виде схемы, состоящей из отдельных переходов.

Так:

- технологический процесс сборки представляет собой соединение деталей в сборочные единицы;

- технологический процесс ремонта (восстановления) деталей представляет собой часть производственного процесса, связанного с изменением состояния детали (геометрической формы, размеров, качества поверхности и др.) и включающий в себя подготовку детали к процессу восстановления (нанесению покрытия и т. п.), собственно восстановление (нанесение покрытия, наплавка и т. п.) и необходимые операции по обработке и проверке на соответствие восстановленной детали требованиям технической документации.

Очевидно, что технологический процесс, в свою очередь, подразделяется на ряд технологических операций, которые включают в себя технологические переходы и другие действия.

Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте при ремонте (изготовлении) одной и той же продукции.

Например, операция укладки коленчатого вала — часть технологического процесса сборки двигателя, операция наплавки шеек коленчатого вала — часть процесса его восстановления и т. д.

Технологическая операция состоит из переходов.

Технологический переход — это законченная часть технологической операции

, выполняемая одними и теми же средствами технологического оснащения (инструментом, оснасткой и т. п.) и с одними и теми поверхностями деталей, при постоянных технологических режимах.

Например, операция заваривания трещины в стальном корпусе может состоять из следующих переходов:

- очистка поверхности — сверление ограничивающих отверстий — разделка фаски — регулировка силы сварочного тока — установка электрода — заваривание трещины — удаление шлаковой корки — контроль качества сварочного шва.

При этом следует обратить внимание на то, что сварщик, при выполнении каждого, из указанных, переходов использует различный инструмент.

Практическое занятие №24

Определение трудоемкости ремонта

Цель работы: ознакомиться с методикой расчета по определению трудоемкости ремонта

Ход занятия:

1. Изучить краткие теоретические сведения.

2. Выполнить задание.

3. Оформить отчет в соответствии с заданием.

4. По контрольным вопросам подготовиться к защите практической работы.

Пояснения

Объем работ по обслуживанию электрохозяйства принято измерять в условных единицах (у.е.). За условную единицу принята трудоемкость обслуживания электрохозяйства в объеме 18,6 чел.-ч.

Трудоемкость обслуживания и ремонта электрооборудования определяется в соответствии с укрупненными нормативами трудоемкости технического обслуживания и ремонта оборудования — системой условных единиц (прил. 1). Для учета рассредоточенности электрооборудования по территории хозяйства принято при среднем удалении объектов от центральной усадьбы хозяйства на расстояние 15 км и более суммарные трудозатраты в у.е. умножать на коэффициент 1,15.

С целью определения трудоемкости обслуживания и ремонта объектов электрохозяйства предприятия на практике следует провести комплекс подготовительных работ, а именно:

- полную инвентаризацию электроустановок хозяйства с привлечением «Карт учета электрооборудования»;

- проверку соответствия исполнения эксплуатируемого электрооборудования условиям окружающей среды и режима работы;

- проверку и настройку защиты электрооборудования от аварийных режимов в соответствии с рекомендациями и указаниями;

- обучение и инструктаж персонала (операторов), обслуживающего технологическое оборудование;

- составление графиков выполнения профилактических мероприятий, предусмотренных системой ППРЭсх;

- планирование состава материально-технической (ремонтно-эксплуатационной) базы, обеспечивающей выполнение предусмотренных графиками профилактических мероприятий и работ по ликвидации возможных сбоев и ремонта электрооборудования.

В суммарной трудоемкости обслуживания электрохозяйства учитываются работы по монтажу и капитальному ремонту электрооборудования и сетей, выполняемые силами персонала электротехнической службы, а также мелкомонтажные работы.

В соответствии с показателями по электрохозяйству, системе условных единиц, объемам работ по капитальному ремонту и монтажу электрооборудования, суммарный объем работ по электрохозяйству сельскохозяйственного предприятия составит:

Разработка годовой сметы затрат на содержание электрохозяйства. Основанием для разработки сметы служат: расчетное значение численности штатного персонала электротехнической службы, действующая система оплаты труда в хозяйстве, затраты материалов и запасных частей на ремонтно-эксплуатационные нужды, расходы на эксплуатацию транспортных средств и технологического оборудования и т.д.

Затраты на замену электрооборудования и проводов (сетей) в зданиях и сооружениях складываются из стоимости их демонтажа и монтажа.

Годовую смету затрат по электрохозяйству,

- заработной платы электромонтеров (основной, дополнительной и премии);

- заработной платы инженерно-технических работников службы;

- начислений на заработную плату;

- стоимости ремонтных материалов, запасных частей и комплектующих;

- стоимости горюче-смазочных материалов;

- стоимости электроэнергии, расходуемой на собственные нужды;

- амортизации ремонтно-эксплуатационной базы;

- отчислений на ремонт и обслуживание объектов ремонтно-эксплуатационной базы;

- коммунальных услуг (вода, тепло, канализация, телефон);

- расходов на охрану труда, ТБ, спецодежду и инвентарь;

- прочие расходы.

Месячный оклад электромонтеров определяется согласно упомянутой тарифной системе, по формуле:

Моэ = Фрм * Чсi,

где Фрм – среднемесячный фонд рабочего времени электромонтера

Фрм – 173,1 ч;

Чсi, - часовая тарифная ставка электромонтера i-го разряда, руб./ч таблица 1.Плановый размер зарплаты ИТР электротехнической службы определяется в соответствии с должностью и системой должностных месячных окладов.

-Начисления на заработную плату учитывают следующие составляющие:

- отчисления в пенсионный фонд – 28,0%;

- отчисления в фонд социального страхования – 5,4%;

- отчисления в фонд медицинского страхования – 3,6%;

- отчисления в фонд занятости – 1,5%.

Итого – 38,5%.

-См = ЗПэо* 186/100 = 1,86*ЗПэо,

где См – стоимость ремонтных материалов, запасных частей и комплектующих;

-ЗПэо – основная (тарифная) зарплата электромонтеров за год.

Стоимость ГСМ зависит:

- от типа транспортных средств;

- годовой нагрузки или годового объема транспортных работ;

- вида и удельного расхода ГСМ;

- стоимости единицы ГСМ.

СГСМ = (Псг * УГСМ)*ЦГСМ/100,

где Псг – среднегодовой пробег автотранспорта, км;

УГСМ – удельный расход ГСМ, л/100 км;

ЦГСМ – цена ГСМ, руб./л.

Стоимость электроэнергии, расходуемой на собственные нужды, определяется исходя из потребляемой мощности ремонтно-эксплуатационной базы, годового числа часов использования и тарифа за 1 кВт/ч электроэнергии.

Расчетная формула:

Сэсн = ∑ РП * tг * Тээ,

где ∑ РП – суммарная потребляемая мощность ремонтно-эксплуатационноЙ базы, кВт;

tг – годовая загрузка, ч (tг = 1650 ч);