ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 78

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Служебное назначение детали

Деталь – «Стакан» - относится к телам вращения типа втулка.

Деталь имеет цилиндрическую форму с фланцевой частью, на которой шесть отверстий 24 и два отверстия с метрической резьбой M16-7H для крепления детали к корпусу насоса.

Не имеет сложных поверхностей, что позволит выполнить обработку на универсальном оборудовании.

Деталь «Стакан» используется для точной установки валов, поэтому к ней предъявляются высокие требования по точности обработки, шероховатости и биению.

В отверстия 180H8 и 178 устанавливаются подшипники. Наружной поверхностью 200h6 деталь устанавливается в корпус насоса и крепится фланцем 290 через 6 отверстий 24. Отверстия М16-7Н предназначены для крепления к фланцу детали защитной крышки подшипника. Фаски на левом 4×45 и правом торцах 2×45 упрощают сборочный процесс узла.

Анализ технологичности

Количественная оценка технологичности конструкции детали

Для расчета составим таблицу с размерами, значениями шероховатости и точности обрабатываемых поверхностей.

Коэффициент точности обработки Kтч определяется по формуле

Kтч=

Aср=

Kтч=

= 0,9

= 0,9Если коэффициент точности обработки удовлетворяет условию Kтч>0,8 то деталь технологична по точности.

Так как Kтч=0,9>0,8 это говорит о том, что деталь является технологичной по точности.

Коэффициент шероховатости поверхности Kш определяется по формуле:

Kш=

Kш=

= 0,12

= 0,12Если коэффициент шероховатости поверхности удовлетворяет условию Kш<0,32, то рассматриваемая деталь является технологичной по шероховатости поверхности. Поскольку Kш=0,12<0,32 деталь является технологичной по шероховатости.

Коэффициент унификации находится по формуле:

Kу.э.=

≥0,6

≥0,6Kу.э.=

= 0,94

Так как Kу.э≥0,6 то деталь по данному показателю является технологичной.

Выбор заготовки

Заготовку для детали "стакан" выбираем исходя от материала, сложности конфигурации, технологических требований и т.д.

Учитывая заданный материал сталь 35л, требуемые точности изготовления детали, будем выбирать из трёх методов получения заготовки таких как: литьё в кокиль, литьё в песчаные формы и штамповка.

Штамповка в качестве заготовки для детали стакан выполненный из стали 35л не подходит, так как выбранная сталь литейная для такого материала наилучшим выбором будет отливка. Остаются на выбор два метода литья. Себестоимость заготовок получаемой литьем в (земляные формы, кокили и др.виды литья, определяется по формуле:

где Сi– базовая стоимость 1 тонны заготовок, руб. (Сi = 27000 руб.);

КТ– коэффициент, зависящий от класса заготовки (1);

КС– коэффициент, зависящий от группы сложности (0,83);

КВ– коэффициент, зависящий от массы заготовки (0,78);

КМ – коэффициент, зависящий от марки материала заготовки (1,22);

КП– коэффициент, зависящий от объема производства заготовок (1).

Cотх – базовая стоимость 1 тонны отходов, Сотх = 5000 руб.

Чтобы найти массу заготовки воспользуемся формулой:

G = V×p

где V-объем заготовки

p-плотность материала детали (плотность материала – 7830кг/м3)

Находим объем заготовки по формуле: V = πr2l

V=3,14×147,52×197 = 13457981м3

G=13457981×10-9 ×7830 = 105,4 кг

Находим себестоимость изделия:

= 17,65 руб.

= 17,65 руб.Проектирование маршрутного технологического процесса

| Операция | Установ | Переход | Содержание операции | Оборудование |

| 005 Заготовительная | | | Очистка и обрубка отливки | |

| 010 Токарная | А | | Установить и закрепить заготовку за внешний диаметр в трехкулачковом патроне | Токарно-винторезный Jet 1830 ZX |

| 1 | Подрезать торец 290 в глубину 2,5мм | Токарно-винторезный Jet 1830 ZX | ||

| 2 | Точить наружный диаметр 290 на длину 96 мм | Токарно-винторезный Jet 1830 ZX | ||

| Б | | Перевернуть заготовку и закрепить за внешний диаметр в трехкулачковом патроне | Токарно-винторезный Jet 1830 ZX | |

| 1 | Подрезать торец 290 в глубину 2,5мм | Токарно-винторезный Jet 1830 ZX | ||

| 2 | Точить наружный диаметр 290 на длину 96 мм | Токарно-винторезный Jet 1830 ZX | ||

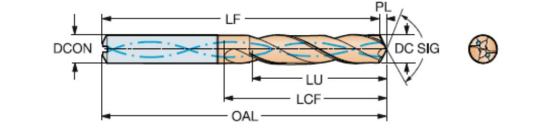

| 015 Сверлильная | 1 | Сверлить отверстие в глубину 192 с подачей СОЖ | Сверлильный станок PROMA B-1850G | |

| 020 Расточная | 1 | Расточить отверстие 180 в глубину 70 мм | Токарно-винторезный Jet 1830 ZX | |

| 025 Токарная | 1 | Точить внутреннюю канавку 187 мм шириной 6 мм | Токарно-винторезный Jet 1830 ZX | |

| 2 | Точить внутреннюю канавку 150 мм шириной 3 мм | Токарно-винторезный Jet 1830 ZX | ||

| 3 | Точить внутреннюю канавку 118 мм Шириной 7 мм | Токарно-винторезный Jet 1830 ZX | ||

| | 4 | Точить внутреннюю фаску 4×45 | Токарно-винторезный Jet 1830 ZX | |

| | В | | Перевернуть заготовку и закрепить за внутренний диаметр 180 в трехкулачковый патрон | |

| 030 Расточная | 1 | Расточить отверстие 178 в глубину 82 мм | Токарно-винторезный Jet 1830 ZX | |

| 2 | Расточить отверстие 169 длинной 25 мм | Токарно-винторезный Jet 1830 ZX | ||

| 3 | Расточить отверстие 180 в длинной 15 мм | Токарно-винторезный Jet 1830 ZX | ||

| 035 Токарная | 1 | Точить внутреннюю канавку 161 шириной 5 мм | Токарно-винторезный Jet 1830 ZX | |

| 2 | Точить внутреннюю фаску 1×45 и 2×45 | Токарно-винторезный Jet 1830 ZX | ||

| Г | | Перевернуть заготовку и закрепить за внутренний диаметр 178 в трехкулачковый патрон | | |

| 040 Токарная | 1 | Точить внешнюю цилиндрическую поверхность на длину 170 мм | Токарно-винторезный Jet 1830 ZX | |

| 2 | Точить выточку 198 длиной 20 мм | Токарно-винторезный Jet 1830 ZX | ||

| 3 | Точить фаску 4×45 | Токарно-винторезный Jet 1830 ZX | ||

| | Д | | Перевернуть заготовку и закрепить за внешний диаметр 200 в трехкулачковом патроне | |

| 045 Сверлильная | 1 | Сверлить 6 отверстий 24 насквозь с подачей СОЖ | Сверлильный станок PROMA B-1850G | |

| | 2 | Сверлить 2 отверстия 15 насквозь с подачей СОЖ | Сверлильный станок PROMA B-1850G | |

| 050 Резьбонарезная | 1 | Нарезать внутреннюю резьбу M16-7H в двух отверстиях | Сверлильный станок PROMA B-1850G | |

| 055 Термическая обработка | | Химическое обезжирование | Ванна | |

| 060 Окрашивание | | Фосфатирование | Ванна | |

| 065 Технический контроль | | Контроль правильно выполненных размеров | Стол ОТК |

Выбор баз, оборудования, оснастки, инструмента

Технологические базы используются для определения положения изделия в процессе изготовления. Выделяют основные и вспомогательные технологические базы, черновые и чистовые базы. К основным технологическим базам относят левый торец и поверхность 200h6. К вспомогательным базам относят крепежные отверстия и отверстия 180H8 и 178.

К черновым базам относят поверхности, которые используются на первой операции, когда отсутствуют обработанные поверхности.

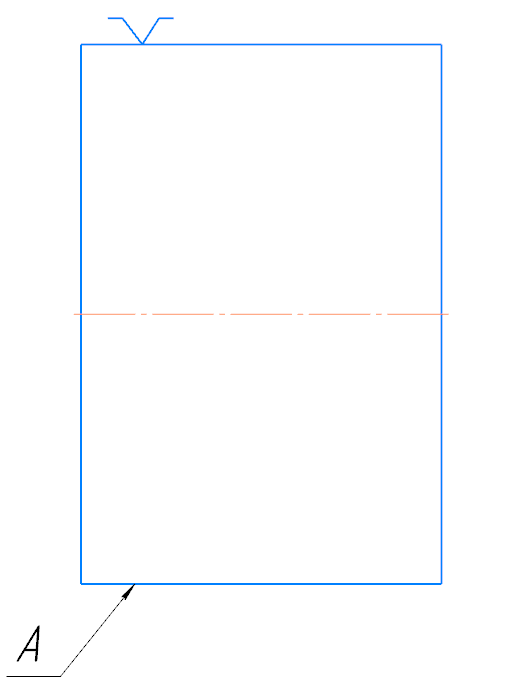

В таком случае черновой базой будет поверхность «А». Поверхность «А» лишает деталь 2-х степеней свободы (двух перемещений). Таким образом, базирование не полное.

Рисунок 1 Черновые базы

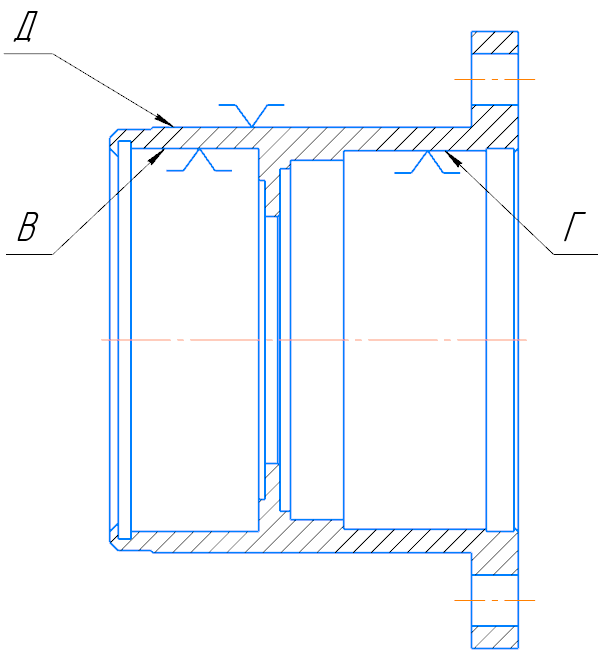

Чистовая база – это обработанная поверхность, на которую устанавливается деталь при обработке. На детали «Стакан» чистовыми базами является отверстие «В» и «Г» , поверхность «Д».

Рисунок 2 Чистовые базы

Выбор типа станка сочетается с его возможностями обеспечить технические требования, формы и качества обрабатываемых поверхностей.

Токарно-винторезный станок GH-1880 ZX DRO RFS промышленного класса выпускается компанией JET уже достаточное время, поэтому специалисты во многих странах мира уже успели оценить все его преимущества. Станок рассчитан на обточку заготовок диаметром до 460 мм над станиной, до 698 мм при снятом мостике gap (c ограничением по длине в 310 мм) и до 280 мм над поперечным суппортом.

Характеристики

| Напряжение, В | 400 |

| Диаметр обточки над станиной, мм | 460 |

| Диаметр обточки над съемным мостиком, gap, мм | 690 |

| Длина съёмного мостика, мм | 310 |

| Диаметр обточки над поперечным суппортом, мм | 280 |

| Расстояние между центрами, мм | 2000 |

| Частота вращения шпинделя, об/мин | 25 - 1800 |

| Количество скоростей шпинделя | 12 |

| Конус шпинделя | МК-7 |

| Присоединение шпинделя | D1-8 (DIN 55029) |

| Диаметр проходного отверстия шпинделя, мм | 80 |

| Диапазон продольной подачи, мм/об | 0,06-1,7 |

| Количество продольных подач | 46 |

| Диапазон поперечной подачи, мм/об | 0,03-0,85 |

| Количество поперечных подач | 36 |

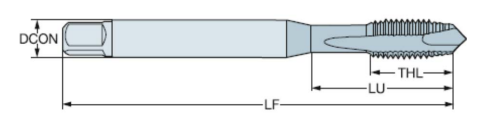

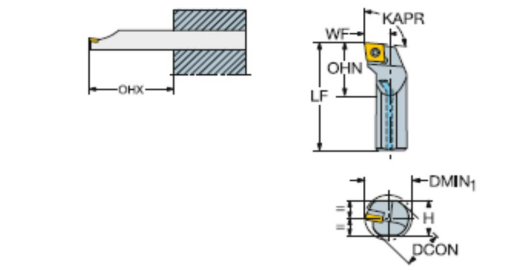

Предлагается использовать режущий инструмент фирмы «Sandvik Coromant» [15, 16]. Режущий инструмент для разрабатываемого технологического процесса выбираем, в соответствии с рекомендациями изложенными в каталогах металлорежущего инструмента фирмы «Sandvik Coromant».

Расчет режимов резания

010 Токарная

Режущий инструмент – T15К6

Диаметр заготовки 295 мм

Длина обработки 96 мм

Глубина резания равна снимаемому припуску t = 5 мм

Подачу выбираем по таблице исходя из глубины резания, марки материала и режущего инструмента. Sоб. = 0,5 мм/об

Скорость резания выбираем также по таблице точения стали, резцами с пластинками твердого сплава, учитывая подачу и глубину резания таб. = 166 м/мин

Заносим данные в онлайн калькулятор режимов резания Walter и получаем:

Sмин = 90 мм/мин

n = 179 об/мин

Рz = 3192 Н

N = 8,74 кВт

То = 1,4 мин

015 Сверление

Материал режущего инструмента – Р6М5

Диаметр отверстия – 50 мм

Подача выбрана из таблицы исходя от диаметра сверла и материала

Sоб = 0,12 мм/об

Скорость резания выбирается из таблицы исходя от диаметра сверла и подачи таб. = 27 м/мин

Заносим данные в онлайн калькулятор режимов резания Walter и получаем:

Sмин = 86 мм/мин

n = 172 об/мин

N = 8,98 кВт

То = 2,25 мин

020 Растачивание

Черновая обработка

Режущий инструмент – T15К6

Диаметр отверстия 180 мм

Длина обработки 70 мм

Глубина резания t = 10,5 мм

Подачу выбираем по таблице исходя из глубины резания, марки материала его диаметра и режущего инструмента Sоб. = 0,8 мм/об

Скорость резания выбираем также по таблице стали, учитывая подачу и глубину резания таб. = 168 м/мин

Заносим данные в онлайн калькулятор режимов резания Walter и получаем:

Sмин = 238 мм/мин

n = 297 об/мин

Рz = 16475 Н

N = 43,44 кВт

То = 0,3 мин

Чистовая обработка

Режущий инструмент – T15К6

Диаметр заготовки 180 мм

Длина обработки 70 мм

Глубина резания t = 7 мм

Подачу выбираем по таблице исходя из глубины резания, марки материала и режущего инструмента. Sоб. = 0,5 мм/об

Скорость резания выбираем также по таблице точения стали, резцами с пластинками твердого сплава, учитывая подачу и глубину резания таб. = 166 м/мин

Заносим данные в онлайн калькулятор режимов резания Walter и получаем:

Sмин = 70 мм/мин

n = 433 об/мин

Рz = 938 Н

N = 3,8 кВт

То = 1 мин

025 Токарная

Переход 1

Режущий инструмент – T15К6

Диаметр 187 мм

Ширина 6 мм

Подачу выбираем по таблице исходя от диаметра, ширины канавки и обрабатываемого материала Sоб. = 0,26 мм/об

Скорость резания выбираем также по таблице исходя от обрабатываемого материала ширины канавки и подачи таб. = 123 м/мин

Заносим данные в онлайн калькулятор режимов резания Walter и получаем:

Sмин = 57 мм/мин

n = 218 об/мин

Рz = 3909 Н

N = 7,75 кВт

То = 0,13 мин

Переход 2

Режущий инструмент – T15К6

Диаметр 150 мм

Ширина 3 мм

Подачу выбираем по таблице исходя от диаметра, ширины канавки и обрабатываемого материала Sоб. = 0,2 мм/об

Скорость резания выбираем также по таблице исходя от обрабатываемого материала ширины канавки и подачи