Файл: Системы управления асинхронным двигателем на основе.docx

Добавлен: 08.11.2023

Просмотров: 284

Скачиваний: 16

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

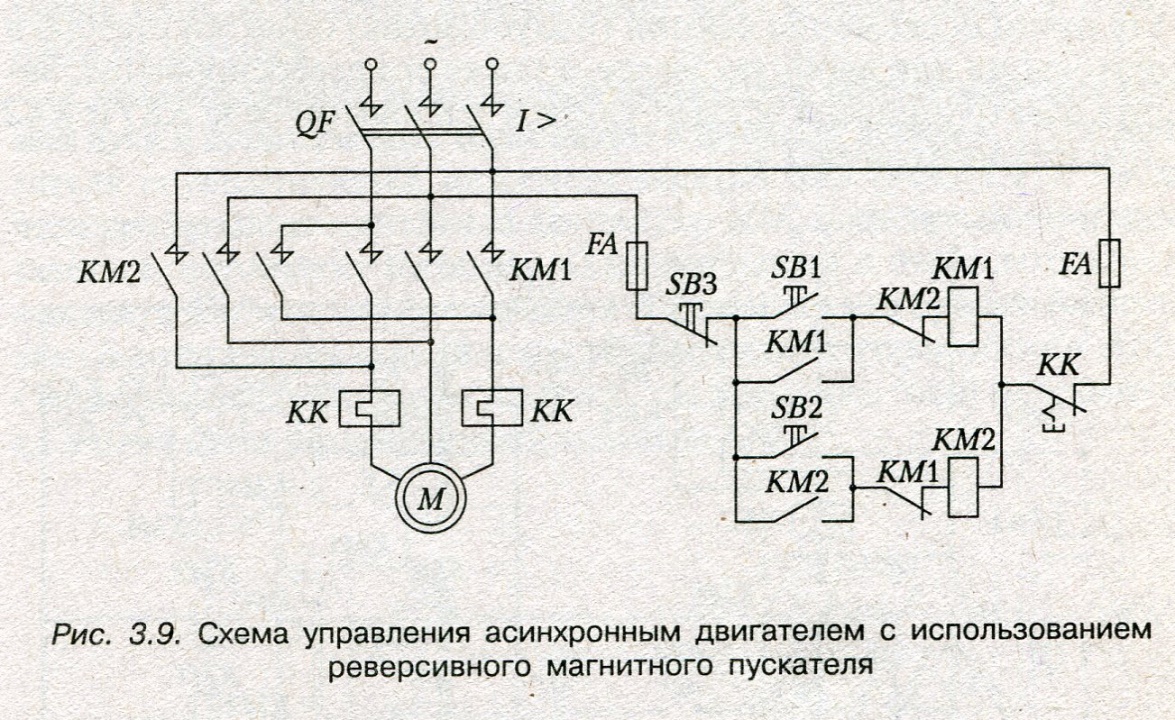

Для реверса или торможения двигателя вначале нажимается кнопка SВЗ, что приводит к отключению включенного до сих пор контактора (например, КМ1), после чего нажимается кнопка SВ2.

Это приводит к включению контактора КМ2 и подаче на АД напряжения источника питания с другим порядком чередования фаз. Магнитное поле двигателя изменяет свое направление вращения на противоположное, что приводит к началу процесса реверса. Этот процесс состоит из двух этапов: торможения противовключением и разбега в противоположную сторону.

В случае необходимости только торможения двигателя при достижении им нулевой частоты вращения должна быть вновь нажата кнопка SВЗ, что приведет к отключению двигателя от сети и возвращению схемы в исходное положение. Если кнопка SВЗ нажата не будет, то это приведет к разбегу двигателя в другую сторону, т.е. к его реверсу.

Во избежание короткого замыкания в цепи статора, которое может возникнуть в результате одновременного ошибочного нажатия кнопок SВ1 и SВ2, в реверсивных магнитных пускателях иногда предусматривается специальная механическая блокировка. Она представляет собой рычажную систему, которая предотвращает втягивание одного контактора, если включен другой. В дополнение к механической блокировке в схеме используется типовая электрическая блокировка, применяемая в реверсивных схемах управления. Она предусматривает перекрестное включение размыкающих контактов аппарата КМ1 в цепь катушки аппарата КМ2 и, наоборот.

Следует отметить, что повышению надежности и удобства в эксплуатации способствует использование в схеме воздушного автоматического выключателя QF. Его наличие исключает возможность работы привода при обрыве одной фазы, при однофазном коротком замыкании.

Схема управления многоскоростным АД.

Эта схема (рис. 1.3) обеспечивает получение двух скоростей двигателя путем соединения секций (полуобмоток) обмотки статора в треугольник или двойную звезду, а также его реверсирование. Защита электропривода осуществляется тепловыми реле КК1 и КК2 и предохранителями FА.

Рис. 1.3. Схема управления двухскоростным АД

Для пуска двигателя на низкую частоту вращения нажимается кнопка SВ4, после чего срабатывает контактор КМ2 и блокировочное реле КV. Статор двигателя оказывается включенным по схеме треугольника, а реле КV, замкнув свои контакты в цепях катушек аппаратов КМЗ и КМ4, подготавливает подключение двигателя к источнику питания. Далее нажатие кнопки SВ1 или SВ2 приводит к включению соответственно в направлении «Вперед» или «Назад».

После разбега двигателя до низкой частоты вращения может быть осуществлен его разгон до высокой частоты вращения. Для этого нажимается кнопка SВ5, что приведет к отключению контактора КМ2 и включению контактора КМ1, обеспечивающему переключение секций обмоток статора с треугольника на двойную звезду.

Остановка двигателя производится нажатием кнопки SВ3, что вызовет отключение всех контакторов от сети и торможение двигателя выбегом.

Применение в схеме двухцепных кнопок управления не допускает одновременного включения контакторов КМ1 и КМ2, КМ3 и КМ4. Этой же цели служит перекрестное включение размыкающих блок-контактов контакторов КМ1 и КМ2, КМ3 и КМ4 в цепи их катушек.

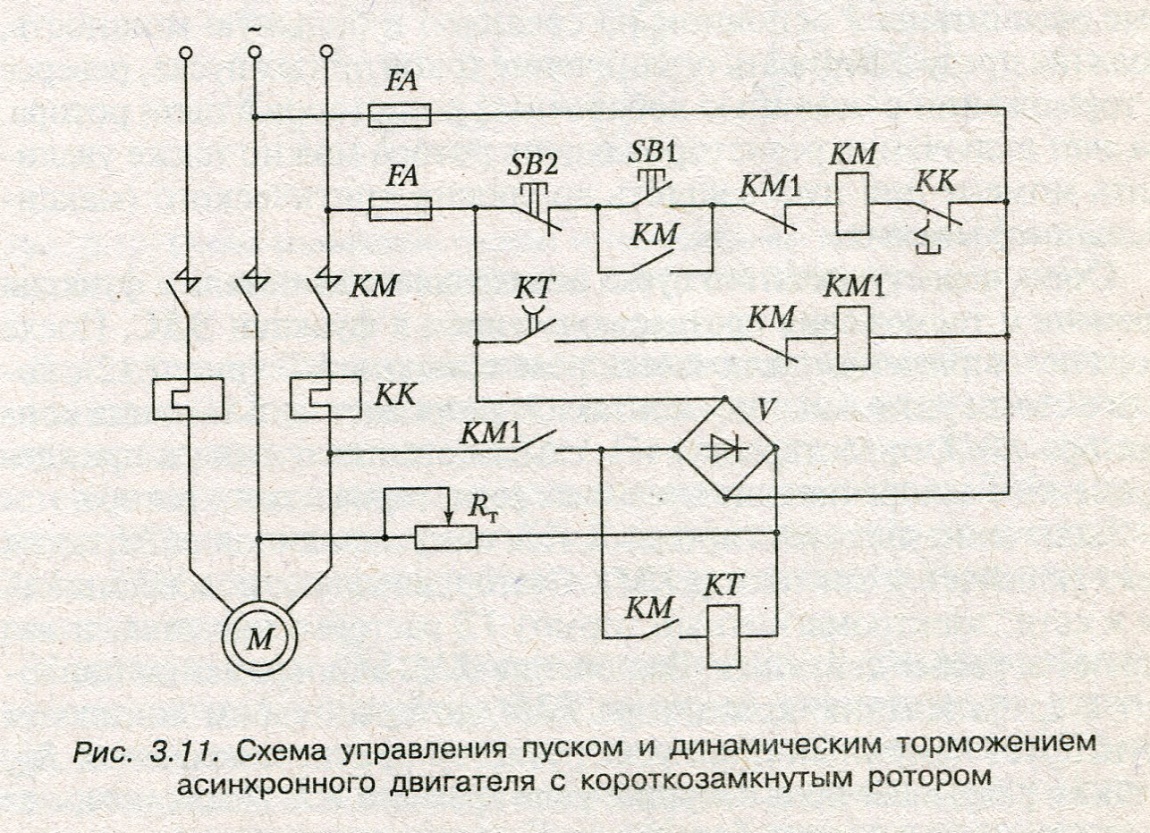

Схема управления АД, обеспечивающая прямой пуск и динамическое торможение в функции времени

Пуск двигателя осуществляется нажатием кнопки SВ1 (рис. 2.4), после чего срабатывает линейный контактор КМ, подключающий двигатель к источнику питания. Одновременно с этим замыкание контакта КМ в цепи реле времени КТ вызовет его срабатывание и замыкание его контакта в цепи контактора торможения КМ1. Однако последний не срабатывает, так как перед этим разомкнулся в этой цепи размыкающий контакт КМ.

Рис. 1.4. Схема управления пуском и динамическим торможением АД с короткозамкнутым ротором

Для остановки двигателя нажимается кнопка SВ2, Контактор КМ отключается, размыкая свои контакты в цепи статора двигателя и отключая тем самым его от сети переменного тока. Одновременно с этим замыкается контакт КМ в цепи аппарата КМ1 и размыкается контакт КМ в цепи реле КТ. Это приводит к включению контактора торможения КМ1, подаче в обмотки статора постоянного тока от выпрямителя V через резистор Rт и переводу двигателя в режим динамического торможения.

Реле времени КТ, потеряв питание, начинает отсчет выдержки времени. Через интервал времени, соответствующий времени останова двигателя, реле КТ размыкает свой контакт в цепи контактора КМ1, тот отключается, прекращая подачу постоянного тока в цепь статора. Схема возвращается в исходное положение.

Интенсивность динамического торможения регулируется резистором Rт, с помощью которого устанавливается необходимый постоянный ток в статоре двигателя.

Для исключения возможности одновременного подключения статора к источникам переменного и постоянного тока в схеме использована типовая блокировка с помощью размыкающих контактов КМ и КМ1, включенных перекрестно в цепи катушек этих аппаратов.

Типовые схемы управления АДс фазным ротором. Схемы управления двигателя с фазным ротором, которые рассчитаны в основном на среднюю и большую мощность, должны предусматривать ограничение токов при их пуске, реверсе и торможении с помощью добавочных резисторов в цепи ротора. За счет включения резисторов в цепь ротора можно также увеличить момент при пуске вплоть до уровня критического (максимального) момента.

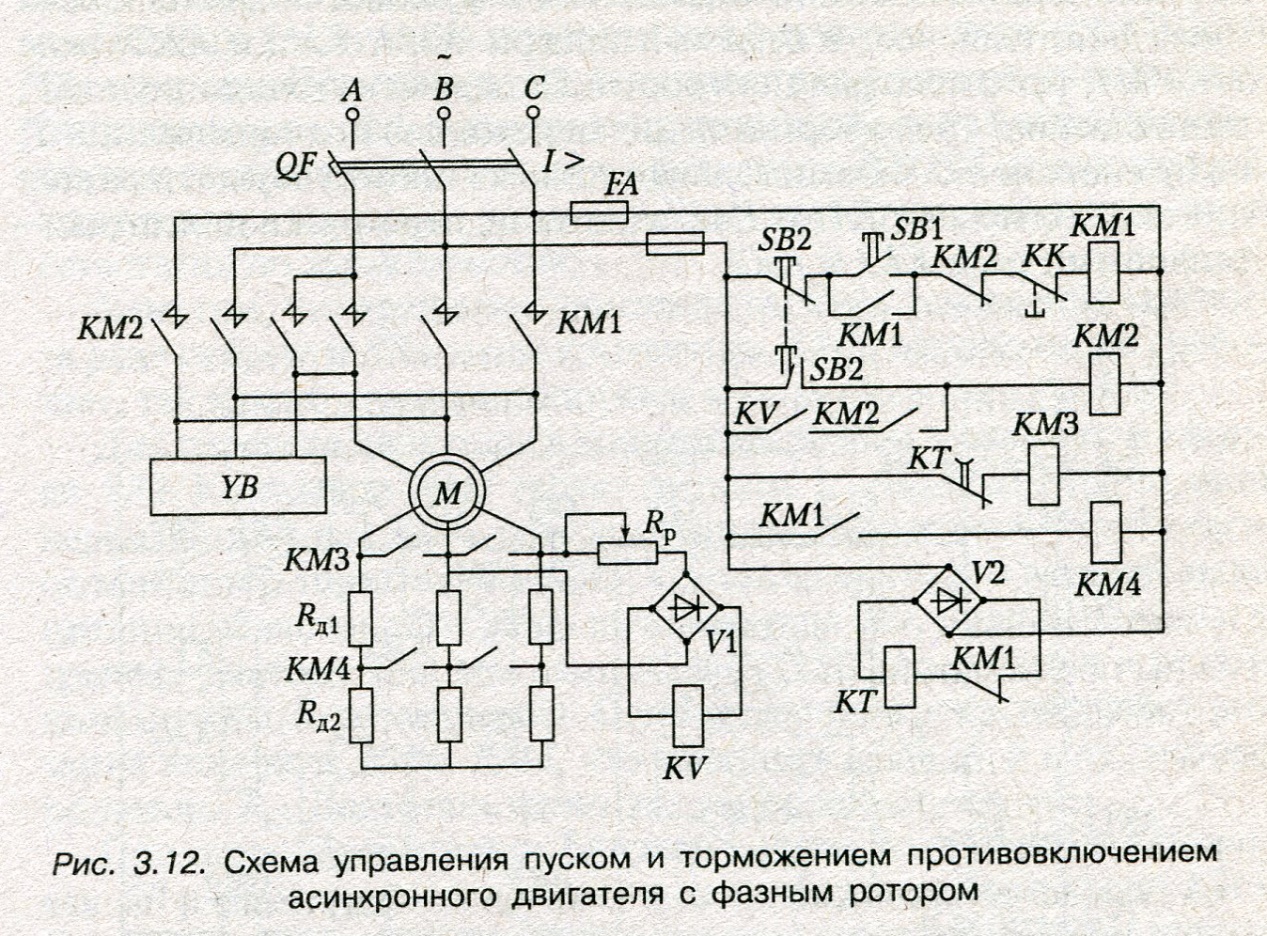

Схема одноступенчатого пуска АД в функции времени и торможения противовключением в функции ЭДС

После подачи напряжения включается реле времени КТ (рис. 2.5), которое своим размыкающим контактом разрывает цепь питания контактора КМ3, предотвращая тем самым его включение и преждевременное закорачивание пусковых резисторов в цепи ротора.

Рис. 1.5. Схема управления пуском и торможением противовключением АД с фазным ротором

Включение двигателя производится нажатием кнопки SВ1, после чего включается контактор КМ1. Статор двигателя подсоединяется к сети, электромагнитный тормоз YВ растормаживается, и начинается разбег двигателя. Включение КМ1 одновременно приводит к срабатыванию контактора КМ4, который своим контактом шунтирует ненужный при пуске резистор противовключения Rд2, а также разрывает цепь катушки реле времени КТ. Последнее, потеряв питание, начинает отсчет выдержки времени, после чего замыкает свой контакт в цепи катушки контактора КМ3, который срабатывает и шунтирует пусковой резистор Rд1, в цепи ротора, и двигатель выходит на свою естественную характеристику.

Управление торможением обеспечивает реле торможения KV, контролирующее уровень ЭДС (частоты вращения) ротора. С помощью резистора Rp, оно отрегулировано таким образом, что при пуске, когда скольжение двигателя 0 < s < 1, наводимая в роторе ЭДС будет недостаточна для включения, а в режиме противовключения, когда 1 < s < 2, уровень ЭДС достаточен для его включения.

Для осуществления торможения двигателя нажимается сдвоенная кнопка SВ2, размыкающий контакт которой разрывает цепь питания катушки контактора КМ1. После этого двигатель отключается от сети и разрывается цепь питания контактора КМ4 и замыкается цепь питания реле КТ. В результате этого контакторы КМ3 и КМ4 отключаются и в цепь ротора двигателя вводится сопротивление Rд1 + Rд2.

Нажатие кнопки SВ2 приводит одновременно к замыканию цепи питания катушки контактора КМ2, который, включившись, вновь подключает двигатель к сети, но уже с другим чередованием фаз сетевого напряжения на статоре. Двигатель переходит в режим торможения противовключением. Реле КV срабатывает и после отпускания, кнопки SВ2 будет обеспечивать питание контактора КМ2 через свой контакт и замыкающий контакт этого аппарата.

В конце торможения, когда частота вращения будет близка к нулю и ЭДС ротора уменьшится, реле КV отключится и своим размыкающим контактом разомкнет цепь катушки контактора КМ2. Последний, потеряв питание, отключит двигатель от сети, и схема придет в исходное состояние. После отключения КМ2 тормоз YВ, потеряв питание, обеспечит фиксацию (торможение) вала двигателя.

1.4. Структурная схема станции автоматического управления питательными насосами.

Насосная станция состоит из группы контакторов, которые осуществляют коммутацию асинхронных двигателей, которые, в свою очередь, приводят во вращение центробежные насосы.

Станция автоматического управления электроприводом (далее СУ) предназначена для управления преобразователем частоты и питательными насосами котлов с целью поддержания заданного давления в магистрали по сигналу от датчика давления.

Параметры электропитания насосной станции

Напряжение питающей сети - 380 В, частота питающей сети - 50 Гц. Система управления питается от подстанции КТП мощностью 1000 кВА. Категория электроснабжения - 1, которая предусматривает наличие резервной линии электропитания при выходе из строя основной. Допускается отклонение питающего напряжения в пределах -15%...+10% от номинального значения (380В), обеспечивается длительный режим работы одного из трехфазных асинхронных электродвигателей мощностью 200 кВт. Их количество - 2 шт. Обеспечивается защита двигателей от короткого замыкания, от перегрузки по току более 20% сверх номинального значения (354А), от перегрева, от повышенного и пониженного напряжения питающей сети. Степень защиты по ГОСТ 14254-96 - IP54.

Необходимые условия технической эксплуатации станции управления питательными насосами: высота над уровнем моря не более 1000м., температура окружающего воздуха в пределах -10…+40єС, относительная влажность воздуха не более 90%. Окружающая среда должна удовлетворять требованиям типа II по ГОСТ 15150-69, т.е. невзрывоопасная, не содержащая токопроводящей пыли, агрессивных коррозийных газов и паров. Все условия технической эксплуатации выполняются установкой станции автоматического управления питательными насосами в помещение, где сосредоточено все управляющее оборудование, средства КИПиА. Данное помещение оборудовано системой отопления, обеспечивающей заданный диапазон температур, а также удовлетворяет всем требованиям ГОСТ 15150-69, то

есть помещение является невзрывоопасной, не содержащей токопроводящей пыли, агрессивных коррозийных газов и паров.

1.5. Основные технические требования к станции автоматического управления

Станция автоматического управления электроприводом должна обеспечить:

а) Управление коммутацией двух трехфазных асинхронных двигателей насосных агрегатов. Максимальное количество работающих насосов – один.

б) Два режима управления:

1) ручной.

2) автоматический.

в) Подключение сигнальных и управляющих цепей к СУ экранированным кабелем.

г) Нормальное функционирование СУ при колебаниях входного напряжения, при изменении частоты питающей сети.

д) Нормальное функционирование при следующих условиях эксплуатации:

1) Температура окружающей среды -10…+40ºС.

2) Относительная влажность 90%.

е) Степень защиты системы управления в соответствии с ГОСТ 14254-96 – IP54.

Все системы управления насосами делятся на три группы:

а) К первой группе относятся системы, которые включают в себя устройства, дросселирующие сеть, то есть изменяющие характеристику сети, но не изменяющие характеристику насоса.

б) Ко второй группе можно отнести устройства, изменяющие характеристику насоса, но не изменяющие характеристику сети.

в) В третью группу входят устройства, изменяющие характеристику и сети, и насоса.

Система управления будет состоять из преобразователя частоты, коммутационной аппаратуры, систем индикации, датчика обратной связи по давлению. Необходимо подобрать преобразователь частоты, который сможет обеспечить технические требования объекта проектирования, а именно:

а) Управление двумя асинхронными трехфазными двигателями.

б) Скалярный принцип управления электродвигателями.

в) Управление по закону U/f=const.

г) Подключение датчика давления.

д) Встроенный ПИД-регулятор.

ЗАКЛЮЧЕНИЕ

В работе представлено решение актуальной задачи - создание метода проектирования системы частотного управления АД с широтно-импульсным регулированием путем формирования многоступенчатого напряжения на статоре, учитывающего технологические особенности работы асинхронного двигателя. Основные результаты работы:

Анализ известных решений показывает низкую эффективность систем частотного управления асинхронным двигателем из-за несогласованных информационных