Добавлен: 08.11.2023

Просмотров: 34

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Основными заказчиками ООО «КВАРЦ Групп» являются крупнейшие генерирующие предприятия электроэнергетики: ПАО «Интер РАО», ОАО «Интер РАО – Электрогенерация», АО «ТГК-11», ООО «Башкирская генерирующая компания», ПАО «ОГК-2», ОАО «Фортум», ОАО «ТГК-6», ПАО «ЮНИПРО», а также ведущие предприятия общепромышленного и коммунального сектора.

Все виды работ выполняются на основе соответствующих лицензий, разрешений, свидетельств и аккредитаций. Компания является членом саморегулирующих организаций.

Система корпоративного управления в ООО «КВАРЦ Групп» основана на принципах равного отношения ко всем участникам Общества, защиты прав и законных интересов участников Общества, включая права на участие в управлении обществом, права на получение информации о деятельности общества и права на участие в доходах Общества. ООО «КВАРЦ Групп» стремится обеспечить соответствие системы корпоративного управления требованиям законодательства Российской Федерации и лучших мировых практик корпоративного управления.

Наиболее важные решения, связанные с деятельностью ООО «КВАРЦ Групп», принимает общее собрание участников в пределах своей компетенции, установленной законодательством. Решения, связанные с повседневным руководством текущей деятельностью общества, принимаются единоличным исполнительным органом Общества.

Определение стратегии развития Общества и осуществление контроля за деятельностью исполнительного органа осуществляется Советом директоров, который избирается на общем собрании участников Общества. В соответствии с законодательством, Совет директоров осуществляет общее руководство деятельностью общества, имеет широкие полномочия и несет ответственность за ненадлежащее исполнение своих обязанностей.

Опыт работы, высокий уровень инженерной подготовки и квалификации персонала, использование современных технологий и инноваций – все это гарантирует высокое качество и сроки выполнения работ, поставки и реализации проектов.

-

Виды работ ООО «КВАРЦ Групп»

1. Монтаж, реконструкция, модернизация, техническое обслуживание, ремонт и наладка основного и вспомогательного энергетического оборудования, технических устройств опасных производственных объектов, применяемых в системе Ростехнадзора, и передаточных устройств на предприятиях энергетики и других промышленных предприятиях на месте установки оборудования:

- Энергетических паровых и водогрейных котлов производительностью до 1650 т/час;

- Паровых и газовых турбин мощностью до 1200 МВт;

- Турбогенераторов и гидрогенераторов мощностью до 1200 МВт;

- Силовых трансформаторов всех типов и классов напряжения до 500 кВ включительно;

- Насосного, тягодутьевого и размольного оборудования всех типов;

- Трубопроводов всех категорий, газопроводов, газовоздухопроводов;

- Запорной и регулирующей арматуры всех типов;

- Систем вентиляций, кондиционирования, питьевого и горячего водоснабжения, систем пожаротушения;

- Системы пневмозолоудаления котлоагрегатов;

- Разъединителей, отделителей и короткозамыкателей напряжением до 500 кВ включительно;

- Воздушных выключателей напряжением до 500 кВ и масляных выключателей напряжением до 35 кВ включительно;

- Технологического и механического оборудования;

- КРУ 0,4-10 кВ;

- Осевых и поршневых компрессоров;

- КИПиА, АСУТП, приборов контроля механических величин турбогенераторов, средств дистанционного управления технологическими процессами, РЗиА, и установок пожарной и охранно-пожарной сигнализации;

- Обмуровки и тепловой изоляции энергетического и промышленного оборудовании;

- Химической защиты оборудования тепломеханического оборудования;

- Антикоррозийная защита технологического, тепломеханического оборудования;

- Метрологическая калибровка приборов, средств измерений, каналов измерения;

- Сетей внутреннего, наружного, охранного освещения объектов, в т. ч. светоограждение дымовых труб.

2. Ремонт, реконструкция, модернизация и изготовление запасных частей для основного и вспомогательного энергетического и общепромышленного оборудования, технических устройств производственных объектов в заводских условиях:

- Роторов и цилиндров паровых и газовых турбин всех мощностей, и вращающихся механизмов всех типов;

- Теплообменных установок;

- Электродвигателей переменного тока любой мощности и класса напряжения на основе изоляции «Монолит»;

- Секций обмоток электродвигателей переменного тока напряжением 10 кВт с повышением класса изоляции;

- Поверхностей нагрева и отдельных элементов энергетических котлов;

- Теплообменных установок;

- Элементов технологических трубопроводов;

- Запасных частей к теплообменному, механическому и технологическому оборудованию;

- Энергетической арматуры различной конструкции;

- Металлоконструкций общетехнического и бытового назначения;

- Оборудования и оснастки для проведения такелажных работ и монтажно-сборочных приспособлений.

3. Аттестованные в Системе экспертизы промышленной безопасности Ростехнадзора лаборатории Инженерно-диагностического центра выполняют:

- Диагностику состояния металла оборудования и трубопроводов средствами неразрушающего контроля;

- Контроль металлов и сварных соединений неразрушающими методами;

- Вибродиагностику и виброналадку вращающихся механизмов, в т.ч. паровых и гидравлических турбин, генераторов;

- Диагностирование технических устройств, применяемых в системе Ростехнадзора на опасных производственных объектах;

- Метрологическая калибровка приборов, средств, каналов измерения;

- Измерения и испытания синхронных генераторов, компенсаторов, машин постоянного тока, силовых и автотрансформаторов, масляных реакторов и электродвигателей, электроустановок напряжением до 500 кВ, электроустановок зданий и сооружений напряжением до 1 кВ;

- Термографические (тепловизионные) обследования механического, тепло- и электротехнического оборудования, зданий и сооружений;

- Разработку проектно-конструкторской и сметной документации на монтаж и ремонт энергооборудования, технологических установок, зданий и сооружений, систем отопления, вентиляции, электро-, тепло- и водоснабжения;

- Конструирование отдельных элементов и деталей энергетического оборудования и других устройств, средств малой механизации и технологической оснастки;

- Разработку проектов производства работ с применением грузоподъемных механизмов.

4. Выполнение функции генерального подрядчика – управление и реализация комплекса работ «под ключ», отдельных видов работ по проектированию, разработке ТЭО, разработке инвестиционных проектов, производству и поставке оборудования, строительству, монтажу, пусконаладочным работам, сервису в области промышленного и энергетического строительства.

5. Выполнение пуско-наладочных работ и энергетических обследований, с разработкой «Энергетического паспорта» предприятия, разработкой мероприятий и рекомендаций по повышению эффективности использования топливно-энергетических ресурсов, а также оказание консалтинговых услуг силами квалифицированных специалистов.

1.3 Электропривод, назначение и устройство токарного станка 1К62

Станки токарной группы относятся к наиболее распространенным металлорежущим станкам. В эту группу входят универсальные токарные, токарно-винторезные, токарно-копировальные, токарные автоматы и полуавтоматы. Наибольшее распространение получили универсальные токарно-винторезные станки.

На токарных станках производится обработка наружных, внутренних и торцевых поверхностей тел вращения цилиндрической конической и фасонной формы, а так же прорезка канавок, нарезка наружной и внутренней резьбы. Характерной особенностью станков токарной группы является осуществление главного движения за счет вращения обрабатываемой детали. Подача режущего инструмента производится путем поступательного перемещения суппорта.

Типовые схемы электроприводов станков.

Схема электропривода вертикально-фрезерного станка. Схема электропривода токарно-винторезного и токарно-револьверного станков.

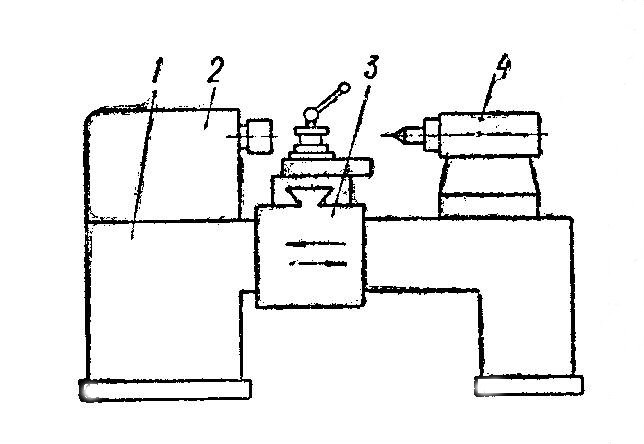

Токарно-винторезный станок (рис.1) состоит из станины 1, передней бабки 2 с коробкой скоростей и шпинделем, подвижного суппорта 3, задней бабки 4.

Рис.1. Токарно-винторезный станок 1К62

Станина является основной несущей конструкцией станка. По направляющим станины перемещается нижняя каретка суппорта, а так же задняя бабка. Шпиндель представляет собой полый вал, через который можно пропускать прутковый материал при обработке его на станке. На шпиндель навинчивается патрон или планшайба для закрепления обрабатываемого изделия, а также может устанавливаться передний цент при обработке изделия в центрах. С помощью шпинделя заготовка совершает главное вращательное движение. Суппорт служит для закрепления режущего инструмента (резца) и сообщения ему движений подачи. Задняя бабка используется как опора при обработке в центрах длинных изделий и для закрепления режущего инструмента при обработке отверстий – сверла, метчики, развертки.

Токарно-револьверные станки предназначены для обработки в серийном производстве деталей сложной формы. Процесс обработки на этих станках состоит из нескольких последовательных операций, во время которых используются различные режущие инструменты: резцы, сверла, метчики и т. д. Инструменты закрепляются в специальной револьверной головке на суппорте. Установка инструмента в рабочее положение осуществляется поворотом револьверной головки вокруг своей оси. На станке обычно имеется два суппорта: один, как на токарно-винторезном станке, для закрепления резцов; другой для закрепления револьверной головки с набором требуемых инструментов.

Электропривод и схема управления токарно-винторезного станка

В механических цехах машиностроительных заводов нашли широкое применение токарно-винторезные станки модели 1К62, которые используются в условиях индивидуального и мелкосерийного производства.

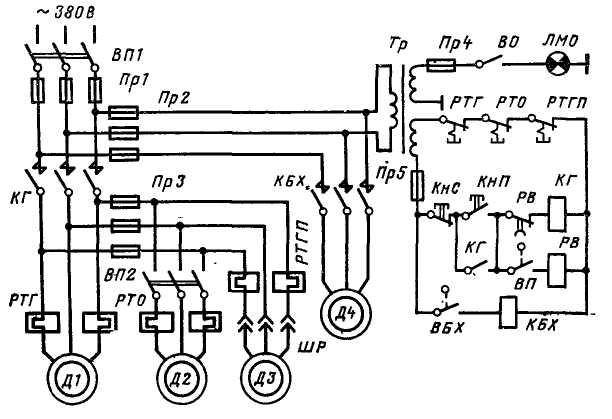

Рис. 2. Электрическая схема токарно-винторезного станка модели 1К62

Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодисковой фрикционной муфты, которая управляется двумя рукоятками.

На рис. 2 представлена электрическая схема станка 1К62. Кроме главного двигателя Д1 и двигателя быстрого хода Д4 на схеме показаны: двигатель насоса охлаждения Д2 и двигатель гидроагрегата ДЗ, присоединяемый через электрический разъединитель (штепсельный разъем) ШР в случае применения на станке гидрокопировального устройства.

Напряжение на станок подается включением пакетного выключателя ВП1. Цепи управления получают питание через разделительный трансформатор Тр с вторичным напряжением 110 В. Такое питание цепей управления характерно для большинства электросхем металлорежущих станков.

Пуск двигателя Д1 производится нажатием кнопки КнП, при этом включается главный контактор КГ и силовыми контактами присоединяет статор двигателя к сети, а вспомогательным контактом шунтирует пусковую кнопку. Главный двигатель разгоняется до установившейся скорости и приводит во вращение фрикционную муфту. При пуске двигателя рукоятка управления фрикционной муфтой находится в среднем положении и вращение на шпиндель не передается. Одновременно пускаются двигатели насоса охлаждения (если включен пакетный выключатель ВП2) и гидроагрегата. Включение шпинделя производится поворотом вверх рукоятки управления фрикционной муфтой. После выполнения требуемых технологических операций для остановки шпинделя станка эта рукоятка вновь поворачивается в среднее положение. Одновременно нажимается путевой переключатель ВП и включается пневматическое реле времени РВ. Если пауза в работе превышает 3—8 мин, то контакт реле РВ размыкается и контактор КГ теряет питание. Главный двигатель отключается от сети и останавливается, что ограничивает его работу вхолостую с низким значением cosφ и уменьшает потери энергии. Если пауза мала, то реле РВ не успевает сработать и отключение двигателя шпинделя не произойдет.

Для управления быстрым перемещением суппорта служит рукоятка включения привода перемещения. При повороте этой рукоятки она нажимает на переключатель механического включателя быстрого хода ВБХ, его контакт замыкает цепь катушки контактора быстрого хода КБХ, который включает двигатель Д4. Этот двигатель приводит во вращение ходовой винт, перемещающий суппорт. Возврат рукоятки в среднее положение приводит к отключению двигателя Д4.