Файл: Контроль и регулирование систем автоматического управления мехатронным модулем.docx

Добавлен: 08.11.2023

Просмотров: 156

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

электромагнитные подвесы, заменяющие обычные подшипниковые узлы. Такие подвесы дороги и сложны в управлении и в России применяются редко (на 2005 г.). Одной из областей применения электромагнитных подвесов являются турбины, перекачивающие газ по трубопроводам. Обычные подшипники здесь плохи тем, что в смазку проникают газы — она теряет свои свойства.

Многие современные системы являются мехатронными или используют элементы мехатроники, поэтому постепенно мехатроника становится «наукой обо всём». Мехатроника применяется во многих отраслях и направлениях, например: робототехника, автомобильная, авиационная и космическая техника, медицинское и спортивное оборудование, бытовая техника, экзоскелеты.

Типичная мехатронная система — тормозная система автомобиля с АБС (антиблокировочной системой).

Персональный компьютер также является мехатронной системой: ЭВМ содержит много мехатронных составляющих: жёсткие диски, оптические приводы.

Робототехника - «… это область науки и техники, ориентированная на создание роботов и робототехнических систем, предназначенных для автоматизации сложных технологических процессов и операций,…»

Мехатроника изучает: новый методологический подход к созданию модулей и машин с качественно новыми характеристиками.

Роботы – один из современных классов машин с компьютерным управлением движением.

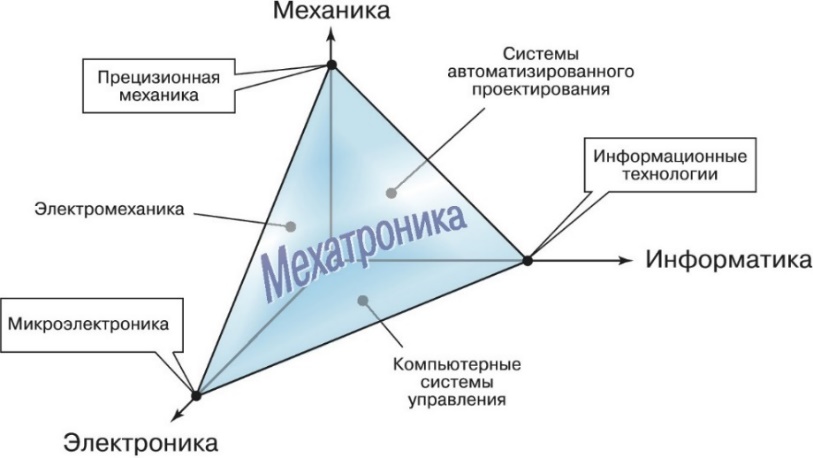

«МЕХАТРОНИКА» = «МЕХАника»+«элекТРОНИКА»

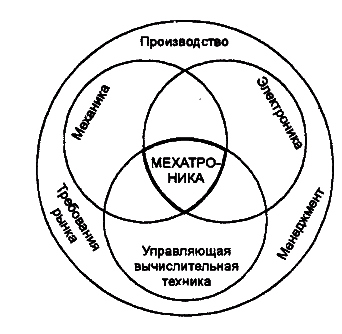

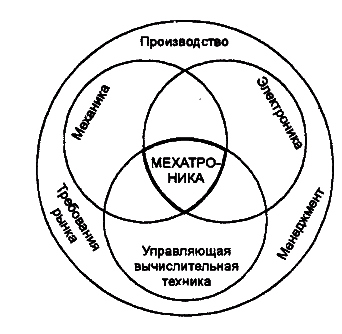

В данном определении особо подчеркнута триединая сущность мехатронных систем (МС), в основу построения которых заложена идея глубокой взаимосвязи механических, электронных и компьютерных элементов. Именно поэтому наиболее распространенным графическим символом мехатроники стали три пересекающихся круга (рис. 1.1), помещенные во внешнюю оболочку «Производство» - «Менеджмент» - «Требования рынка».

Рис. 3. Определение мехатронных систем

Таким образом, системная интеграция трех указанных видов элементов является необходимым условием построения мехатронной системы.

Это определение можно прокомментировать следующим образом:

Важно подчеркнуть, что этот подход является весьма универсальным и может быть применен в машинах и системах различного назначения. Но при этом следует отметить, что обеспечить высокое качество управления мехатронной системой можно только с учетом специфики конкретного управляемого объекта. Поэтому учебные курсы по мехатронике целесообразно включать в программы подготовки по специальностям, предметом которых являются конкретные классы производственных машин и процессов (например, «Автоматизация технологических процессов и производств», «Металлорежущие станки», «Машины для обработки металлов давлением», «Роботы и робототехнические системы» и т. д.).

В мехатронике все энергетические и информационные потоки направлены на достижение единой цели – реализации заданного управляемого движения. В некоторых определениях вместо термина «синергетическое» используются понятия «органическое», «системное» соединение частей в мехатронную систему.

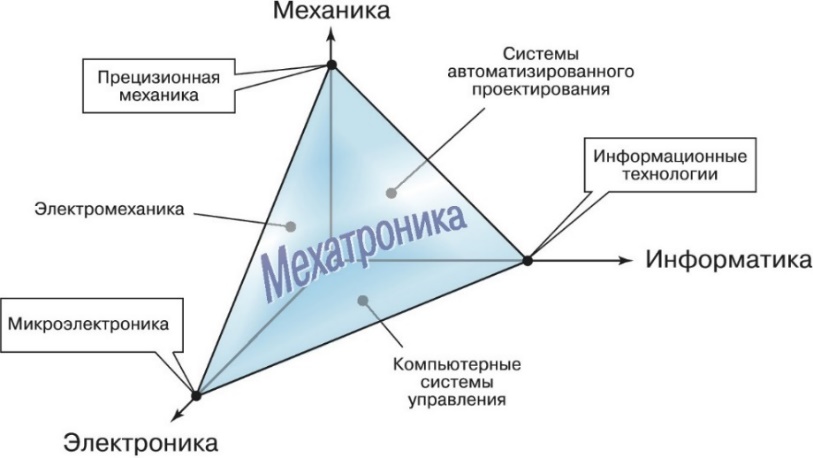

Элементы мехатронных модулей и машин имеют различную физическую природу (механические преобразователи движений, двигатели, информационные и электронные блоки, управляющие устройства), что определяет междисциплинарную научно-техническую проблематику мехатроники. Междисциплинарные задачи определяют и содержание образовательных программ по подготовке и повышению квалификации специалистов, которые ориентированы на системную интеграцию устройств и процессов в мехатронных системах.

Рис. 4. Пирамида мехатроники

Комбинированные технологии:

• гибридные технологии электромеханики и мехатроники;

• цифровые технологии управления движением;

• технологии автоматизированного проектирования управляемых машин и CALS-технологии.

CALS – Continuous Acquisition and Life-Cycle Support

CALS – принятая в промышленно развитых странах концепция

информационной поддержки жизненного цикла продукции, основанная

на использовании интегрированной информационной среды,…

Примеры элементов CALS:

- САПР механических систем (AutoCAD, ProEngineer, Telex-CAD)

- Программные пакеты при моделировании и проектировании

(MATLAB/Simulink, MAPLE, LabView, P-CAD).

Рис. 5. Пирамида мехатронной технологии

Мехатронные модули обладают следующими особенностями:

- использование однотипных унифицированных узлов в различных вариантах компоновки станков, обеспечивающих агрегатно-модульное построение;

- уменьшение времени ремонта за счет поузловой замены;

- расширение и наращивание функций станков за счет добавления мехатронных модулей и узлов;

- создание разветвленных систем диагностики;

- упрощение сервисного обслуживания за счет применения однородных конструкций.

Классификация мехатронных модулей приведена на рисунке 6.

Модули подразделяются по виду станочного механизма и по виду системы управления. Станочные механизмы в свою очередь подразделяются на механизмы главного движения, механизмы подачи и вспомогательных перемещений.

Рис. 6. Классификация мехатронных модулей.

Ниже приводятся основные виды конструкций мехатронных модулей (В -модули вращательного движения, Л - модули линейного движения).

Механизмы главного движения:

- мотор-шпиндель — шпиндельный станочный узел, на валу которого монтируется ротор приводного двигателя (В).

- электрошпиндель - электродвигатель, непосредственно к валу которого крепится режущий инструмент (В).

- мотор-редуктор - электродвигатель со встроенным планетарным механизмом, обеспечивающим две и более ступеней механической редукции (В).

- механизмы подачи и вспомогательных перемещений:

- мотор-редукторы со встроенной планетарной передачей (В).

- мотор-редукторы со встроенной волновой передачей (В).

Модули линейного движения на базе плоских и пазовых линейных двигателей (Л).

Мотор-редуктор (от лат. motor — приводящий в движение и лат. reductor — ведущий обратно) — самостоятельное изделие, выполненное в виде агрегата, состоящего из редуктора и электродвигателя, соединённых промежуточной муфтой или без неё. Как элемент электропривода, широко применяется во всех областях промышленности; достоинства его — высокий КПД, простота обслуживания, компактность, упрощённый монтаж. В зависимости от типа используемой передачи, выделяют планетарные, червячные, цилиндрические, волновые и пр.

Как правило одной ступени бывает недостаточно для достижения необходимого диапазона передаточных чисел мотор-редукторов, поэтому широкое применение нашли двух и трёхступенчатые мотор-редукторы. Не редкостью, также, являются четырёх и пятиступенчатые мотор-редукторы.

К основным компоновкам можно отнести:

Если подготовить краткое описание мотор-редуктора — то это скомпонованный в единый блок электродвигатель и силовой редуктор, уменьшающий количество оборотов, но увеличивающий крутящий момент рабочего вала. Подобный электромеханический привод часто используется в современных машинах и механизмах, универсален для многих типов оборудования.

Рис. 7. Мотор-редуктор

Мотор-редукторы широко применяются в машинах и оборудовании:

Рис. 8. Мотор-редуктор

В зависимости от типа редуктора, оборудование подразделяется на несколько видов — цилиндрические, планетарные, червячные, цилиндрическо-червячные, волновые, спироидные. Ниже мы рассмотрим описания мотор-редукторов цилиндрического и червячного типов, как наиболее широко применяемые в современном машиностроении.

Цилиндрические мотор-редукторы

Цилиндрические мотор-редукторы — большая группа устройств, чьим характерным признаком является передача усилия посредством цилиндрических зубчатых передач.

Один из самых распространенных видов конструкции, активно применяющихся благодаря простоте, универсальности, долговечности. Промышленные мотор-редукторы этого типа используются в металлургии, деревообработке и других сферах.

Усилие передается через цилиндрические зубчатые передачи. Валы могут быть соосны или параллельны. Конструкция может иметь от одной до шести ступеней. Устройство выполняется в вертикальном или горизонтальном исполнении.

Основные достоинства цилиндрических мотор-редукторов:

Многие современные системы являются мехатронными или используют элементы мехатроники, поэтому постепенно мехатроника становится «наукой обо всём». Мехатроника применяется во многих отраслях и направлениях, например: робототехника, автомобильная, авиационная и космическая техника, медицинское и спортивное оборудование, бытовая техника, экзоскелеты.

Типичная мехатронная система — тормозная система автомобиля с АБС (антиблокировочной системой).

Персональный компьютер также является мехатронной системой: ЭВМ содержит много мехатронных составляющих: жёсткие диски, оптические приводы.

-

роботы -

станки c ЧПУ35263 -

пневматическая почта -

экзоскелет

Робототехника - «… это область науки и техники, ориентированная на создание роботов и робототехнических систем, предназначенных для автоматизации сложных технологических процессов и операций,…»

Мехатроника изучает: новый методологический подход к созданию модулей и машин с качественно новыми характеристиками.

Роботы – один из современных классов машин с компьютерным управлением движением.

«МЕХАТРОНИКА» = «МЕХАника»+«элекТРОНИКА»

В данном определении особо подчеркнута триединая сущность мехатронных систем (МС), в основу построения которых заложена идея глубокой взаимосвязи механических, электронных и компьютерных элементов. Именно поэтому наиболее распространенным графическим символом мехатроники стали три пересекающихся круга (рис. 1.1), помещенные во внешнюю оболочку «Производство» - «Менеджмент» - «Требования рынка».

Рис. 3. Определение мехатронных систем

Таким образом, системная интеграция трех указанных видов элементов является необходимым условием построения мехатронной системы.

Это определение можно прокомментировать следующим образом:

-

Мехатроника изучает новый методологический подход (в некоторых работах даже используются более укрупненные понятия – «философия», «парадигма») в построении машин с качественно новыми характеристиками.

Важно подчеркнуть, что этот подход является весьма универсальным и может быть применен в машинах и системах различного назначения. Но при этом следует отметить, что обеспечить высокое качество управления мехатронной системой можно только с учетом специфики конкретного управляемого объекта. Поэтому учебные курсы по мехатронике целесообразно включать в программы подготовки по специальностям, предметом которых являются конкретные классы производственных машин и процессов (например, «Автоматизация технологических процессов и производств», «Металлорежущие станки», «Машины для обработки металлов давлением», «Роботы и робототехнические системы» и т. д.).

-

В определении подчеркивается синергетический характер интеграции составляющих элементов в мехатронных объектах. Синергия – это совместное действие, направленное на достижение общей цели. При этом составляющие части не просто дополняют друг друга, но объединяются таким образом, что образованная система обладает качественно новыми свойствами.

В мехатронике все энергетические и информационные потоки направлены на достижение единой цели – реализации заданного управляемого движения. В некоторых определениях вместо термина «синергетическое» используются понятия «органическое», «системное» соединение частей в мехатронную систему.

-

Интегрированные мехатронные элементы выбираются разработчиком уже на стадии проектирования машины, а затем обеспечивается необходимая инженерная и технологическая поддержка при производстве и эксплуатации машины. В этом радикальное отличие мехатронных машин от традиционных, когда зачастую пользователь был вынужден самостоятельно объединять в систему разнородные механические, электронные и информационно-управляющие устройства различных изготовителей. Именно поэтому многие сложные комплексы (например, некоторые гибкие производственные системы в отечественном машиностроении) показали на практике низкую надежность и невысокую технико-экономическую эффективность. -

Методологической основой разработки мехатронных систем служат методы параллельного проектирования. При традиционном проектировании машин с компьютерным управлением последовательно проводится разработка механической, электронной, сенсорной и компьютерной частей системы, а затем выбор интерфейсных блоков. Парадигма параллельного проектирования заключается в одновременном и взаимосвязанном синтезе всех компонентов системы. -

Базовыми объектами изучения мехатроники являются мехатронные модули, которые выполняют движения, как правило, по одной управляемой координате. Из таких модулей, как из функциональных кубиков, компонуются сложные системы модульной архитектуры. -

Мехатронные системы предназначены, как следует из определения, для реализации заданного движения. Критерии качества выполнения движения мехатронными системами (МС) являются проблемно-ориентированными, т. е. определяются постановкой конкретной прикладной задачи. Специфика задач автоматизированного машиностроения состоит в реализации перемещения выходного звена – рабочего органа технологической машины (например, инструмента для механообработки). При этом необходимо координировать управление пространственным перемещением МС с управлением различными внешними процессами. Таким образом, в мехатронике рассматривают многосвязные системы. Многосвязность системы означает, что движение каждого звена влияет на движение остальных звеньев. Указанное взаимовлияние происходит через механическое устройство как общую нагрузку, через общий источник энергии, а также вследствие естественных и искусственных динамических связей между каналами управления в блоке приводов. Следовательно, необходимо формировать управление движением мехатронной системы (особенно на высоких скоростях, где влияние динамических факторов существенно) с учетом перекрестных связей. Примерами таких процессов могут служить регулирование силового взаимодействия рабочего органа с объектом работ при механообработке, контроль и диагностика текущего состояния критических элементов МС (инструмента, силового преобразователя), управление дополнительными технологическими воздействиями (тепловыми, электрическими, электрохимическими) на объект работ при комбинированных методах обработки, управление вспомогательным оборудованием комплекса (конвейерами, загрузочными устройствами и т. п.), выдача и прием сигналов от устройств электроавтоматики (клапанов, реле, переключателей). Такие сложные координированные движения мехатронных систем будем в дальнейшем называть функциональными движениями. -

В современных МС для обеспечения высокого качества реализации сложных и точных движений применяются методы интеллектуального управления. Данная группа методов опирается на новые идеи в теории управления, современные аппаратные и программные средства вычислительной техники, перспективные подходы к синтезу управляемых движений мехатронными системами.

Элементы мехатронных модулей и машин имеют различную физическую природу (механические преобразователи движений, двигатели, информационные и электронные блоки, управляющие устройства), что определяет междисциплинарную научно-техническую проблематику мехатроники. Междисциплинарные задачи определяют и содержание образовательных программ по подготовке и повышению квалификации специалистов, которые ориентированы на системную интеграцию устройств и процессов в мехатронных системах.

Рис. 4. Пирамида мехатроники

Комбинированные технологии:

• гибридные технологии электромеханики и мехатроники;

• цифровые технологии управления движением;

• технологии автоматизированного проектирования управляемых машин и CALS-технологии.

CALS – Continuous Acquisition and Life-Cycle Support

CALS – принятая в промышленно развитых странах концепция

информационной поддержки жизненного цикла продукции, основанная

на использовании интегрированной информационной среды,…

Примеры элементов CALS:

- САПР механических систем (AutoCAD, ProEngineer, Telex-CAD)

- Программные пакеты при моделировании и проектировании

(MATLAB/Simulink, MAPLE, LabView, P-CAD).

Рис. 5. Пирамида мехатронной технологии

-

Основные виды мехатронных модулей

Мехатронные модули обладают следующими особенностями:

- использование однотипных унифицированных узлов в различных вариантах компоновки станков, обеспечивающих агрегатно-модульное построение;

- уменьшение времени ремонта за счет поузловой замены;

- расширение и наращивание функций станков за счет добавления мехатронных модулей и узлов;

- создание разветвленных систем диагностики;

- упрощение сервисного обслуживания за счет применения однородных конструкций.

Классификация мехатронных модулей приведена на рисунке 6.

Модули подразделяются по виду станочного механизма и по виду системы управления. Станочные механизмы в свою очередь подразделяются на механизмы главного движения, механизмы подачи и вспомогательных перемещений.

Рис. 6. Классификация мехатронных модулей.

Ниже приводятся основные виды конструкций мехатронных модулей (В -модули вращательного движения, Л - модули линейного движения).

Механизмы главного движения:

- мотор-шпиндель — шпиндельный станочный узел, на валу которого монтируется ротор приводного двигателя (В).

- электрошпиндель - электродвигатель, непосредственно к валу которого крепится режущий инструмент (В).

- мотор-редуктор - электродвигатель со встроенным планетарным механизмом, обеспечивающим две и более ступеней механической редукции (В).

- механизмы подачи и вспомогательных перемещений:

- мотор-редукторы со встроенной планетарной передачей (В).

- мотор-редукторы со встроенной волновой передачей (В).

Модули линейного движения на базе плоских и пазовых линейных двигателей (Л).

-

Мотор-редуктор

Мотор-редуктор (от лат. motor — приводящий в движение и лат. reductor — ведущий обратно) — самостоятельное изделие, выполненное в виде агрегата, состоящего из редуктора и электродвигателя, соединённых промежуточной муфтой или без неё. Как элемент электропривода, широко применяется во всех областях промышленности; достоинства его — высокий КПД, простота обслуживания, компактность, упрощённый монтаж. В зависимости от типа используемой передачи, выделяют планетарные, червячные, цилиндрические, волновые и пр.

Как правило одной ступени бывает недостаточно для достижения необходимого диапазона передаточных чисел мотор-редукторов, поэтому широкое применение нашли двух и трёхступенчатые мотор-редукторы. Не редкостью, также, являются четырёх и пятиступенчатые мотор-редукторы.

К основным компоновкам можно отнести:

-

цилиндрический соосный мотор-редуктор. Обычно имеет две-три ступени и диапазон передаточных чисел от 3 до 200. Для передачи движения в нём используются цилиндрические косозубые колёса. Монтируются они, как правило, на лапах или на фланце. Своё название «соосный» такой мотор-редуктор получил благодаря тому, что выходной вал находится на одной оси с электродвигателем. По компоновке цилиндрический соосный мотор-редуктор схож с планетарным, волновым и циклоидным редуктором. -

цилиндрический мотор-редуктор с параллельными валами (плоский редуктор, навесной редуктор). Опять же, использует цилиндрические косозубые колёса. Основным конструктивными преимуществом является полый выходной вал, благодаря которому редуктор может быть смонтирован на вал оборудования без использования эластичных муфт. Передаточное число для двухступенчатого редуктора находится в диапазоне от 5 до 200.

Если подготовить краткое описание мотор-редуктора — то это скомпонованный в единый блок электродвигатель и силовой редуктор, уменьшающий количество оборотов, но увеличивающий крутящий момент рабочего вала. Подобный электромеханический привод часто используется в современных машинах и механизмах, универсален для многих типов оборудования.

Рис. 7. Мотор-редуктор

Мотор-редукторы широко применяются в машинах и оборудовании:

-

машиностроительных предприятий; -

сельского хозяйства; -

металлургических заводов; -

горнодобывающей промышленности; -

предприятий деревообработки; -

железнодорожного транспорта; -

легкой промышленности, а также во многих других сферах деятельности, где необходимо обеспечить преобразование электрической энергии в механическую при высоких требованиях к компактности.

Рис. 8. Мотор-редуктор

В зависимости от типа редуктора, оборудование подразделяется на несколько видов — цилиндрические, планетарные, червячные, цилиндрическо-червячные, волновые, спироидные. Ниже мы рассмотрим описания мотор-редукторов цилиндрического и червячного типов, как наиболее широко применяемые в современном машиностроении.

Цилиндрические мотор-редукторы

Цилиндрические мотор-редукторы — большая группа устройств, чьим характерным признаком является передача усилия посредством цилиндрических зубчатых передач.

Один из самых распространенных видов конструкции, активно применяющихся благодаря простоте, универсальности, долговечности. Промышленные мотор-редукторы этого типа используются в металлургии, деревообработке и других сферах.

Усилие передается через цилиндрические зубчатые передачи. Валы могут быть соосны или параллельны. Конструкция может иметь от одной до шести ступеней. Устройство выполняется в вертикальном или горизонтальном исполнении.

Основные достоинства цилиндрических мотор-редукторов:

-

Высокий коэффициент полезного действия. Особенностью цилиндрических передач является наиболее высокий КПД и, как следствие, энергетическая экономичность. Не зависимо от передаточного отношения КПД, как правило, равняется 98%. -

Высокая мощность. Возможность передачи значительного крутящего усилия практически без потерь. -

Минимальный люфт выходного вала, вследствие этого кинематическая точность цилинрических редукторов выше, чем червячных. -

Малый нагрев благодаря высокому КПД передач. Благодаря этому энергия не рассеивается, а переходит от источника к потребителю с минимальными потерями. -

Обратимость при любом передаточном числе, в любой момент есть возможность провернуть выходной вал. -

Стабильная работа при неравномерном характере нагрузки, при частых пусках-остановах. Благодаря этому цилиндрические мотор-редукторы широко применяются в машинах и оборудовании с пульсирующим характером нагрузки. -

Высокая надежность и долговечность.