Файл: Контроль и регулирование систем автоматического управления мехатронным модулем.docx

Добавлен: 08.11.2023

Просмотров: 159

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Недостатки цилиндрических мотор-редукторов:

-

Малое передаточное число на одной ступени — от i = 1:1 до 1:6.3. Для увеличения передаточного числа редуктора необходимо вводить дополнительные ступени, следовательно, увеличить и размер устройства. -

Шумность при работе. По этому показателю они значительно превышают червячные редукторы. -

Обратимость или отсутствие самостоятельного торможения. В ряде случаев это является достоинством, но может быть и недостатком, если требуется исключить возможность поворота выходного вала под действием наружных сил.

Червячные мотор-редукторы

Начнем с описания мотор-редуктора червячного типа. Его основой является червячная передача — это передаточная ступень, представляющая собой зацепление червяка, представляющего собой винт с нарезанной резьбой (близкий к трапециидальному профиль) с червячным колесом, косозубым со специальным профилем. Передача усилия осуществляется путем вращения червяка и перемещения его витков вдоль оси, которые толкают и зубья червячного колеса.

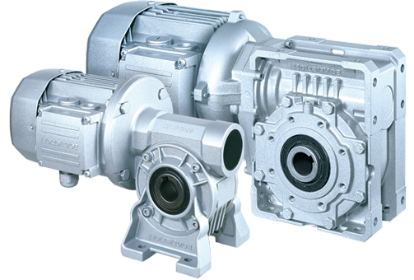

Рис.9. Червячный мотор-редуктор

Основные достоинства червячных мотор-редукторов:

-

Улучшенная компоновка. Причина — скрещивающиеся входной и выходной валы редуктора, что позволяет разместить привод на меньшей площади в сравнении с цилиндрическими редукторами при сопоставимых параметрах мощности и передаточного числа. -

Высокое передаточное число, достигающее значения 1:110. Благодаря этому у червячного мотор-редуктора значительно выше потенциал уменьшения частоты вращения и увеличения крутящего момента в сравнении с другими типами передач. Благодаря этому червячные передачи сравнительно проще и дешевле, если брать в качестве альтернативы цилиндрические при почти равных параметрах мощности и передаточного числа. -

Малая шумность при работе редуктора. Это определяется особенностями конструкции зацепления и важно при проектировании оборудования с высокими требованиями к шумности в процессе эксплуатации. -

Высокая плавность хода обеспеченная принципом червячной передачи. -

Самостоятельное торможение передачи. При отсутствии вращения винта и при передаточном числе более 35 ведомый вал невозможно провернуть. Данная особенность червячной передачи может играть как положительную, так и отрицательную роль и зависит от требований к конструкции оборудования.

Основные недостатки червячных мотор-редукторов:

-

Уменьшенный коэффициент полезного действия в сравнении с КПД цилиндрического мотор-редуктора. При этом, чем выше передаточное число, тем меньше КПД редуктора. Причина в повышенном требовании между витками резьбы червяка и зубьями червячного колеса, что приводит к повышенным потерям энергии. -

Повышенный нагрев — следствие увеличенного расхода энергии. Поэтому в конструкции червячных редукторов имеются ребра охлаждения. Наиболее же крупногабаритные конструкции оснащаются и вентиляторными крыльчатками на свободном торце вала. -

Самостоятельное торможение. Как уже говорили выше, данное свойство может быть вредным, если необходимо провернуть выходной вал без включения привода. -

Ограниченная мощность в 60 кВт. -

Люфт выходного вала. Он присутствует во всех конструкциях редукторов, но именно в червячном имеет наибольшее значение. По мере износа он ещё более увеличивается. -

Меньший ресурс работы, чем у цилиндрических аналогов. -

Ограничения по равномерности нагрузки и частоте пусков/остановок. В отличие от цилиндрических редукторов червячные требуют намного более монотонный режим работы, без резких изменений нагрузки и частых остановок.

Конические мотор-редукторы

Усилие передается при помощи конических шестерен, что позволяет расположить входной и выходной валы под углом 90°. Это позволяет менять направление осей, что определяет сферу применения устройств этого типа: лифты, конвейеры, измельчители.

Конические мотор-редукторы имеют следующие преимущества:

-

компактность благодаря перпендикулярному строению системы передачи; -

возможность работы в условиях изменяющейся нагрузки, при частых пусковых моментах, при частых остановках.

Конические мотор-редукторы имеют сложную конструкцию, что приводит к высокой цене ее изготовления. Кроме того, минусом конических мотор-редукторов является уязвимость выходного вала к радиальным и осевым нагрузкам.

Для получения большего диапазона передаточных отношений коническая передача может комбинироваться с цилиндрической. Смешанные устройства этого типа, как правило, включают одну коническую и одну или две цилиндрических передачи.

Планетарные мотор-редукторы

Передача осуществляется за счет системы зубчатых колес: в центре механизма располагается солнечная шестерня с внешними зубьями, вокруг нее движутся сателлиты (малые колеса с внешними зубьями), которые соединяются водилом. Система объединена коронной шестерней с внутренними зубьями.

К преимуществам системы относятся:

-

высокий КПД; -

большое передаточное число; -

способность выдерживать большие нагрузки; -

компактность, небольшой вес; -

низкий уровень шума; -

возможность использования дифференциальных передач.

Механизм имеет сложную конструкцию, из-за чего требуется повышенная точность при сборке, монтаже, эксплуатации. По этой же причине планетарные мотор-редукторы дороже других видов.

Такая конструкция может использоваться почти в любых механизмах. Применяется для работы промышленных роботов, буровых машин, лебедок и другой техники.

Характеристики мотор-редукторов

Работа мотор-редуктора определяется следующими характеристиками:

-

передаточное отношение – основной параметр, определяющий соотношение крутящего момента на входном и выходном валах; зависит от типа устройства, а также количества ступеней; -

номинальный крутящий момент – максимальное допустимое усилие, прилагаемое на вал; -

радиальная нагрузка – максимальное допустимое усилие на концевые участки входного и выходного валов, оказываемое присоединенными элементами системы; -

частота вращения – максимальное количество оборотов, совершаемых входным и выходным валами за минуту; -

КПД (коэффициент полезного действия) – соотношение затраченной энергии и мощности на выходном валу; -

ресурс – время работы устройства в нормальном режиме (без избыточных нагрузок) до наступления износа; измеряется в часах; -

уровень шума.

-

Контроль мотор-редуктора

Надежность и КПД агрегатов во время эксплуатации во многом зависят от качества их сборки, ведь каждое устройство представляет собой целый комплекс узлов и деталей. В заводских условиях контроль сборки редукторов осуществляется мастерами цеха, которые должны обладать немалым опытом и знаниями. Очень важно правильно читать и применять чертежи, использовать необходимые инструменты и приборы. Большое значение имеет регулировка механизма внутри корпуса.

Если она выполнена без нарушения, то такое устройство будет работать на протяжении длительного времени.

Перед тем, как передать редукторы заказчику они проходят строгий контроль качества. От этого зависят качество и срок их эксплуатации. Если допущен брак, то устройство быстро сломается и его придется ремонтировать или менять на новый.

Для того, чтобы полностью проверить возможности конкретного устройства на заводах применяют специальные стенды. Они позволяют выявить все преимущества и недостатки конкретной модели редуктора в реальных условиях. Проверку проходят следующие детали:

-

Подшипники; -

Вал; -

Прокладки; -

Крепления; -

Шестерни; -

Червячные передачи и т. д.

Набор деталей и узлов зависит от модификации редуктора.

Во время проверки специалисты следят за тем, как устройство работает под различными нагрузками. Стенды позволяют установить: качество редуктора, возможности под нагрузкой, видимые и не видимые дефекты конструкции и деталей, просчитать возможный ресурс агрегата.

Когда после профилактического ремонта или замены какой-либо детали редуктор необходимо собрать заново, мастеру нужно руководствоваться инструкцией по эксплуатации агрегата. Если в данном деле опыта нет, то лучше поручить эту задачу специалистам. Ведь от качества и правильности сборки изделия зависит насколько долго и эффективно будет работать редуктор. Особое внимание следует уделить корпусу, подшипникам и зазорам. Любой дефект в данных деталях и неправильно отрегулированные зазоры приведут к выходу редуктора из строя.

Операции по обслуживанию редукторов (мотор-редукторов) должны производиться опытным и квалифицированным персоналом, закрепленным за данным участком обслуживания. При этом должны соблюдаться все действующие нормы по обеспечению безопасности на рабочем месте и нормы по охране окружающей среды.

Перечень основных мероприятий подготовки мотор-редуктора к эксплуатации:

- протереть редуктор или обдуть редуктор сжатым воздухом; - проверить наличие, качество и уровень масла;

- проверить надежность крепления редуктора, электродвигателя и составных частей;

- убедиться в отсутствии радиальной нагрузки на выходной вал, выше допустимой;

- проверить надежность крепления мотор-редуктора и сопряженных деталей и механизмов;

- проверить техническое состояние аппаратуры электрозащиты и правильность ее настройки; - произвести работы по устранению недостатков (при необходимости);

- обслуживание производить не ранее, чем через 10 минут после полной остановки привода.

Замена масла должна производиться через 8 000 - 10 000 часов работы, с учетом вида выполняемых операций и условий эксплуатации редуктора (мотор-редуктора). Для изделий, поставляемых без масляных пробок, предусмотрена постоянная смазка, и данные группы не требуют обслуживания.

При появлении в масле посторонних примесей (металлической стружки) в гарантийный период требуется обратиться в сервисный центр для внеочередного осмотра. Износ зубчатого колеса сверх допустимого является признаком неправильной эксплуатации, что служит причиной отказа в гарантийном обслуживании.

При эксплуатации мотор-редуктора ТО должно предусматривать периодический:

- контроль температурного режима, особенно посадочных мест подшипников;

- контроль надежности крепления мотор-редуктора и сопряженных деталей и механизмов;

- контроль наличия, состояния, уровня и отсутствия течи масла по корпусу и уплотнениям валов;

- контроль шума и вибрации (виброскорости);

- контроль и запись в журналы ТО периодичности замены масла и его тип;

- контроль чистоты отверстия отдушины (сапуна).

Для работы мотор-редукторов при температуре ниже 0 °C необходимо принимать во внимание следующее:

- применяемые в редукторе РТИ по морозостойкости и тип масла должны соответствовать условиям эксплуатации.

- электродвигатели должны быть рассчитаны на работу при указанной температуре;

- мощность электродвигателя должна выдерживать высокие пусковые моменты;

- при запуске необходимо контролировать, чтобы масло равномерно распределилось в системе и достигло оптимальной температуры и вязкости, для чего рекомендуется дать редуктору поработать несколько минут без нагрузки;

- в случае редуктора с чугунным корпусом следить за ударными нагрузками, поскольку хрупкость чугуна повышается при -15 °C;

- проконсультироваться у производителей о возможном снижении ресурсных и эксплуатационных характеристик мотор-редуктора.

При установке на рабочем месте мотор-редукторов необходимо контролировать уровень и количество масла в каждом компоненте в зависимости от его пространственного положения.

Срок службы мотор-редуктора, не менее 5,5 лет.

Все эксплуатационные показатели редукторов и мотор-редукторов рассчитываются исходя из значений входной частоты вращения n1 от 900 до 1500 об/мин.

Нагрузочная способность изделий (допускаемый крутящий момент на тихоходном валу и допускаемые радиальные консольные нагрузки на валах) рассчитана исходя из условия обеспечения ресурса работы:

- редукторов - не менее 10 000 часов;

- подшипников - не менее 10 000 часов.

При использовании в качестве привода двигателя 3000 об/мин возможно снижение ресурсных и эксплуатационных характеристик.