Файл: Контроль и регулирование систем автоматического управления мехатронным модулем.docx

Добавлен: 08.11.2023

Просмотров: 160

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Производитель оставляет за собой право вносить изменения в конструкцию редуктора, не оказывающие влияния на его выходные параметры.

Шумовые характеристики редукторов при работе под нагрузкой номинальным крутящим моментом и частоте вращения быстроходного вала 1500 об/мин соответствуют требованиям ГОСТ P50891-96 и не превышают значений.

1.5. Регулирование мотор-редуктора

Благодаря высокой надежности, широкому применению, простому обслуживанию и длительному сроку службы бесщеточный мотор-редуктор , он используется во многих устройствах для регулировки скорости. Есть два способа отрегулировать скорость. Есть два типа регулирования скорости и плавное регулирование скорости. вводить.

Прежде всего, рассмотрим ступенчатое регулирование скорости. Ступенчатое регулирование скорости — это простой и экономичный метод регулирования скорости, но этот метод регулирования скорости подходит только для случаев 2 кВт и не требует длительного запуска.

Его регулировка скорости - всего две передачи, поэтому диапазон регулирования скорости относительно узок. Есть также некоторые мотор-редукторы, которые могут достигать диапазона регулирования скорости из трех передач, но только в некоторых особых случаях будет использоваться регулирование скорости третьей передачи. При регулировке скорости потребуется коробка передач с шестернями.

Во-вторых, рассмотрим на бесступенчатое регулирование скорости, которое можно разделить на механические и электрические методы регулирования скорости.

Среди них механическое регулирование скорости заключается в добавлении устройства механического плавного регулирования скорости, в котором двигатель и коробка передач соединены. Преимущество этого метода регулирования скорости состоит в том, что работа относительно проста, стабильность регулирования скорости высокая, и его можно использовать в суровых условиях, но есть и недостатки, то есть диапазон регулирования скорости относительно небольшой и частый требуется техническое обслуживание.

ГЛАВА 2. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

2.1. Описание системы электродвигателя

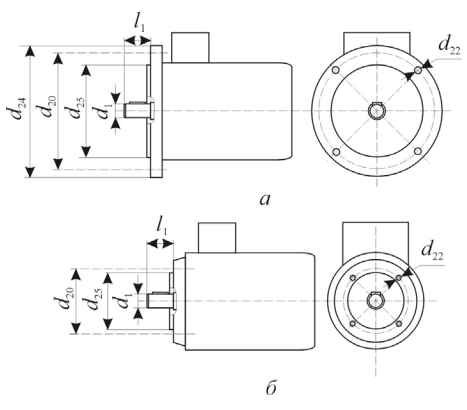

Электродвигатели исполнения IМ300 могут иметь фланцы форм: B5 – см. рис. 10, а; B14 – см. рис. 10, б. У фланца B5 отверстия под винты сквозные гладкие, у фланца B14 – глухие резьбовые. Присоединительные размеры фланцев приведены в табл. 1. Отечественные электродвигатели в большинстве случаев пока выполняют с фланцами B5

Рис. 10. Фланцы форм электродвигателя исполнения IМ300

Таблица 1. Размеры фланцев электродвигателей

| Типоразмер двигателя | d1 | l1 | Фланец B5 | Фланец B14 | ||||||

| d22 | d20 | d24 | d25 | d22 | d20 | d25 | ||||

| 63 | 11 | 23 | 10 | 130 | 160 | 110 | М5 | 75 | 60 | |

| 71 | 14 | 40 | 12 | 165 | 200 | 130 | М6 | 85 | 70 | |

| 80 | 19 | 50 | 12 | 165 | 200 | 130 | М6 | 100 | 80 | |

| 90 | 24 | 50 | 15 | 215 | 250 | 180 | М8 | 115 | 95 | |

| 100 | 28 | 60 | 15 | 215 | 250 | 180 | М8 | 130 | 110 | |

| 112 | 32 | 80 | 15 | 265 | 300 | 230 | М8 | 130 | 110 | |

| 132 | 38 | 80 | 19 | 300 | 350 | 250 | М10 | 165 | 130 | |

Двигатели серии ДК1 предназначены для эксплуатации в следяще-регулируемых электроприводах механизмов подач металлообрабатывающих станков и в манипуляторах с программным управлением, а также в станках для сверления печатных плат и термохимической обработки металлов.

Двигатели изготовляют с номинальным моментом 1,7; 2,3; 3,5; 5,2 Н-м. Они имеют фланцевое исполнение IM300 по ГОСТ 2479-79, степень защиты IP44 по ГОСТ 14254-80, естественное охлаждение. Двигатели допускают эксплуатацию при любом положении в пространстве.

Номинальные данные соответствуют режиму работы S1 по ГОСТ 183-74 и питанию двигателей практически постоянным током.

В режимах работы S2 и S3 среднеквадратичный ток двигателя не должен превышать номинального. Постоянные нагрева двигателей — 45—60 мин.

Электромеханические постоянные двигателей ДК1 находятся в пределах 25 — 10 мс, а электромагнитные — 2,5 — 5,3 мс.

Конструктивная схема двигателя ДК1 представлена на рис. 23.5. Двигатель состоит из корпуса 4 с магнитами 5, якоря 6 с коллектором 7 заднего подшипникового щита фланцевого типа / и переднего подшипникового щита 9 с установленными на нем щеткодержателями 8.

Двигатели серии 2ПБВ предназначены для тиристорных электроприводов подач металлообрабатывающих станков.

Символы в условном обозначении типа двигателя расшифровываются следующим образом: 2П — второе поколение серии; Б — исполнение закрытое, с естественным охлаждением, со степенью защиты IP44; В — вы-сокомоментный; 100, 112, 132 — высота оси вращения, мм; М, S, L — соответственно короткая, средняя и длинная, условная длина двигателя; Е — исполнение с тормозом; О — исполнение с датчиком пути; УЗ — климатическое исполнение и категория размещения по ГОСТ 15150-69.

Двигатели закрытого исполнения (типа ПБВ) снабжены тепловой защитой. Термодатчик, выполненный на основе терморезистора СТ14-1А, установлен в коллекторной камере двигателя. Конструктивно двигатели 2ПБВ имеют фланцевое исполнение IM300 по ГОСТ 2479-79 и допускают эксплуатацию при любом положении в пространстве.

Допускается работа двигателей в кратковременном S2 и повторно-кратковременном S5 режимах по ГОСТ 183-74. При повторно-кратковременном режиме S5 среднеквадратичный ток двигателей не должен превышать длительного.

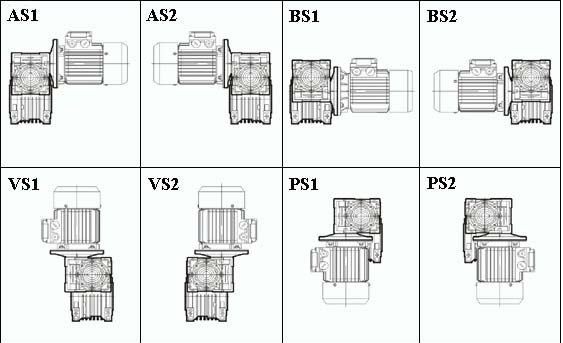

2.2. Описание мотор-редуктора DRV 030/050

При рассмотрении электродвигателя исполнения IМ300, мы выбрали червячный мотор-редуктор DRV 030/050, который имеет две ступени, обеспечивающие передаточное отношение в диапазоне от 300 до 4800. Максимальная мощность привода равна 0,12 кВт. Материал корпуса - алюминиевый сплав.

Пример условного обозначения

DRV - 030/050 - 3000 - 0,5 - 0,06 - BS2

DRV - тип мотор-редуктора

030/050 - межосевое расстояние ступеней, мм

3000 - передаточное число

0,5 - частота вращения выходного вала, об/мин

0.06 - мощность электродвигателя, кВт

BS2 - монтажное исполнение

Таблица 2. Характеристика мотор-редуктора DRV 030/050

| тип | типоразмер | передаточное число | исполнение/ двухсторонний входной вал | электро- двигатель | цилиндрический выходной вал | выходной фланец | реактивная штанга |

| DRV | 030 - 130 | 5 - 3200 | E | DS - двухсторонний | FL | A | мощность и обороты электро- двигателя |

Рис. 11. Монтаж позиции

Червячные редукторы и мотор-редукторы являясь приводами общепромышленного назначения используются для преобразования крутящих моментов и частоты вращения.

Червячный мотор-редуктор DRV030/050 является очень компактным по размерам, поэтому его можно с легкостью устанавливать в небольшом, ограниченном пространстве. Его установка значительно облегчена, благодаря существованию дополнительных установочных приспособлений в виде выходного фланца либо реактивной тяги.

Механизм этого редуктора – червячный двухступенчатый. Произведения передаточных соотношений первичного и вторичного редуктора способны обеспечить значительный разброс в передаточных числах. Допустимые передаточные числа лежат в диапазоне от 25 до 10000. Однако рекомендуемые производителем передаточные числа находится в диапазоне от 300 до 4800. При этом, у ряда передаточных соотношений может быть достигнут крутящий момент до 311 Нм, и мощность редуктора – до 0,12 кВт.

2.3. Мотор-редуктор в системе электродвигателя

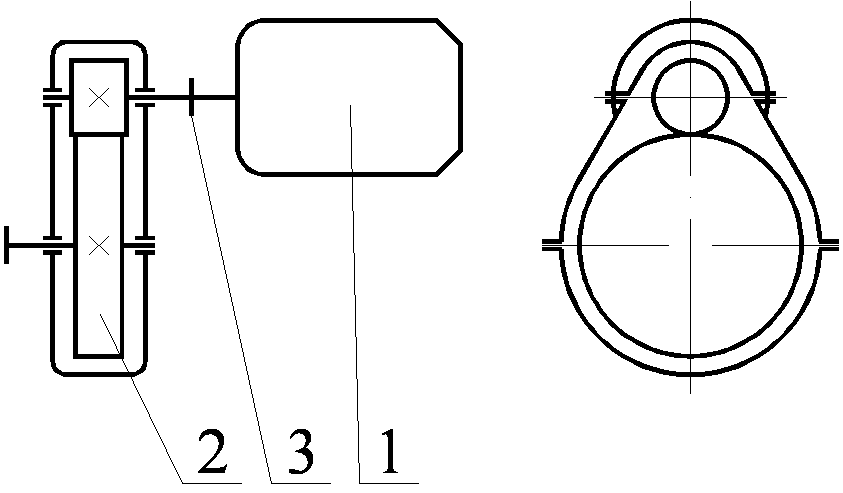

Мотор-редуктор состоит из электродвигателя и редуктора, выполненные в одном блоке. Частота вращения выходного вала – постоянная. Соединение валов электродвигателя и входного вала редуктора – жесткая муфта. Редуктор закрытого типа

, корпус должен иметь лапы для крепления к раме. Компоновочная схема мотор-редуктора и описание требований к нему – в табл. 3 и 4.

Таблица 3. Исходные данные для проектирования

| № варианта | Мощность P, кВт не менее | Частота вращения выходного вала n, об/мин | Требуемый ресурс L, лет | № схемы (см. табл. 1.2) |

| 5 | 3 | 280 | 12 | 1 |

Таблица 4. Компоновочная схема мотор-редуктора

| № схемы | Компоновочная схема | Описание |

| 1 |  1 – электродвигатель; 2 – зубчатый редуктор; 3 – муфта. |

|

Предварительные расчеты и анализ работы мотор-редуктора

Срок службы привода

Срок службы (ресурс)

где L – срок службы привода,