Добавлен: 08.11.2023

Просмотров: 114

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«БЕЛГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ им. В.Г. ШУХОВА»

ИТОМ

Кафедра Технологии Машиностроения

Курсовая работа

по дисциплине:

"Технологическая оснастка"

на тему: «Проектирование приспособления для фрезерования.»

Выполнил:

ст.гр. ТМ-201

Шило Н.А.

Проверил:

Дуганов В.Я.

Белгород 2022

Содержание

-

Исходные данные……………………………………………………………………….……………………....04 -

Выбор типа технологической оснастки……………………………………………………….04 -

Выбор схемы приспособления и конструкции установочных деталей. Расчет погрешности базирования…………………………………………………………………05 -

Расчёт сил закрепления заготовок………………………………………………………………05 -

Выбор конструкции и размеров зажимных устройств. Расчёт погрешности закрепления……………………………………………………………….………………07 -

Вспомогательные устройства, направляющие и корпусные детали технологической оснастки……………………………………………………..……………………..08 -

Расчет точности выполнения технологической операции и требуемой точности приспособления……………………………………………………………………………….08 -

Эффективность использования и стоимость технологической оснастки.

………………………………………………………………………………………………………………………………09

Список использованной литературы …10

-

Исходные данные.

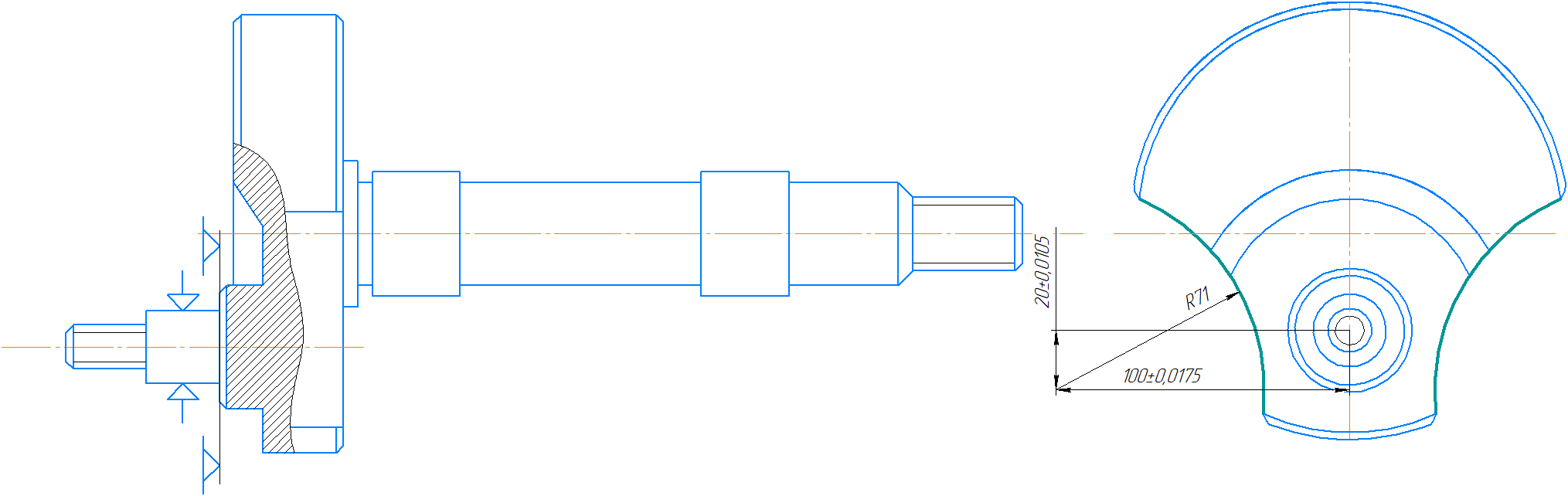

Исходные данные: чертеж Вала коленчатого; программа выпуска – 3600 деталей в год; технологический процесс выполнения операции, разработанный применительно к условиям среднесерийного производства. Фрезерование боковых поверхностей колена предполагается производить на вертикально-фрезерном обрабатывающем центре ФС50МФ3.

Материалом для заготовки вала служит сталь СТ45 ГОСТ-1050 с твердостью 191-240 НВ. Плоскости торцев колена обрабатываются однократно и имеют шероховатость 1,6 Ra. Предполагаемая продолжительность выпуска изделий не менее 2 лет.

-

Выбор типа технологической оснастки.

Пользуясь рекомендациями ЕСТПП, выберем подходящий тип приспособления в зависимости от коэффициента загрузки КЗ и продолжительности выпуска изделий ТН.

Примем месячный фонд времени работы приспособления FП≤100 ч. Штучно-калькуляционное время по технологическому процессу операции tшк=1.5 мин=0,025 ч; число повторений операций в месяц NОП=N/12=3600/12=300.

КЗ= NОП · tшк/ FП=300·0,025/100=0,075

Согласно исходной информации, величина ТИ≥2 года = 24 мес.

Для расчетных значений КЗ и ТИ по графику [1] Рис.3. стр.8 подходящим типом является универсально-наладочные или специализированные наладочные приспособления. В дальнейшем будем проектировать УНП вертикально-фрезерному обрабатывающему центру ФС50МФ3.

-

Выбор схемы приспособления и конструкции установочных деталей. Расчет погрешности базирования.

Согласно технологическому процессу операции и исходным данным, обработка торцев колена производится на вертикально-фрезерном обрабатывающем центре одной фрезой за два прохода. Приспособление должно устанавливаться на стол центра и фиксироваться в определенном положении. При базировании заготовку следует лишать четырёх степеней свободы.

Заготовка вала имеет предварительно обработанные поверхности, которые могут служить установочной базой. В качестве опорных баз используются цилиндрические поверхности. Таким образом, приходим к стандартной схеме базирования цилиндрической заготовки.

Погрешность базирования равна нулю, так как соблюдается правило единства баз.

-

Расчет сил закрепления заготовок.

Первоначально определим значения силы резанья.

=

= Н/м

Н/мПри закреплении заготовок в призме с углом α, силу закрепления можно найти по формуле:

где

f=0,16 - коэффициент трения при контакте обработанной поверхности заготовки с установочными поверхностями призмы;

k - коэффициент запаса;

R - радиус заготовки, мм.

Коэффициент запаса k, учитывающий нестабильность силовых воздействий на заготовку для обеспечения надёжного закрепления, определяют по формуле:

k=k0·k1·k2·k3·k4·k5·k6 ,

где k0=1,5 - гарантированный коэффициент запаса;

k1=1 - учитывает увеличение сил резания

(для черновой обработки k1=1);

k2=1,6 - учитывает увеличение сил резания вследствие затупления инструмента;

k3=1 - учитывает увеличение сил резания,

если резание непрерывное k3=1

k4=1 - характеризует постоянство силы, развиваемое зажимом;

k5=1

k6=1

k=1,5·1·1,6·1·1·1=2,4

Если в результате расчёта коэффициент запаса оказывается меньше 2,5 принимаютk=2,5.

-

Выбор конструкции и размеров зажимных устройств. Расчет погрешности закрепления.

Для закрепления заготовки можно воспользоваться двумя призмами. Одна из двух призм будет являться подвижной. Подвижная призма будет приводиться вручную. При этом время закрепления t1 составит - 4,5с

Общее время на закрепление и открепление вала составит:

t=2* t1 = 2*4,5 = 9c

При закреплении призмы потребуется сила W=2Q, диаметр винта для этого случая составит:

Где σ– допустимое напряжение Па, для винтов из стали СТ-45 ГОСТ 1050-88 составляет 100 Мпа

Ближайший стандартный диаметр винта d = М12

Рассчитаем погрешность закрепления заготовки в призмы

6. Вспомогательные устройства, направляющие и корпусные детали технологической оснастки.

Вспомогательные устройства (ВУ) служат для повышения точности, производительности и улучшения условий труда. С их помощью повышают степень механизации и автоматизации многих специализированных приспособлений. ВУ применяются в универсальной, специализированной и специальной оснастке для всех типов производства.

Для контроля положения инструмента при настройке и поднастройке фрезерных станков применяют специальные шаблоны-установы, имеющие форму различных пластин, призм и угольников. Между эталонной или базирующей поверхностью вводится стальной закалённый щуп.

Схема проектируемого приспособления проста, не вызывает затруднений в его эксплуатации. Заготовку массой М = 0,45 кг вручную устанавливают между двух призм до момента упора в торец. Далее закручивая по часовой стрелке винт, мы закрепляем заготовку. Открепление и съем детали после обработки осуществляется в обратной последовательности. Использование каких-либо вспомогательных устройств не предусматривается.

7. Расчет точности выполнения технологической операции и требуемой точности приспособления.

Требования к точности изготовления детали указаны на чертеже [Курсовой проект по ОТМ]. Погрешность выполнения размера связана только с погрешностью установки, в этом случае будет зависеть только от погрешностей закрепления и положения заготовки в приспособлении.

Погрешность положения заготовки в приспособлении зависит от трех составляющих: погрешности изготовления приспособления εп; погрешности, связанной с износом установочных деталей εи и погрешности установки приспособления на станок εс. По рекомендациям [Корсаков] примем εп = 0,01 мм и εс = 0,01 мм. При этом заметим, что εп < TD = 0,09 мм, т. е. требования к точности изготовления приспособления втрое ниже принятой величины погрешности. Найдя величину износа εи = c·N m=0,002 ·1000 1 = 2 мкм. Минимальное значение c = 0,002 взято из табл. 1 в связи с тем, что при установке и снятии заготовок между базовыми поверхностями и опорами нет относительных перемещений, приводящих к износу опор, вызываемому трением.

Теперь определим величину погрешности положения

мм

и погрешность установки

мм.

Величина ε очень мало отличается от εз. Между тем наличие постоянной εз и постоянный износ поверхностей призм приводят к появлению погрешности при обработке

Установленные таким образом размеры, предельные отклонения и другие технические требования на изготовление приспособления, позволят получать детали заданной точности.

8. Эффективность использования и стоимость технологической оснастки.

По методике [3] стоимость приспособления

где К – количество деталей в приспособлении, шт.; УС– удельная себестоимость.

По спецификации к чертежу общее количество деталей К=28 шт. По [4] табл. 28 стр.52 принимаем группу сложности приспособления II. По [1] табл.2 стр. 39 принимаем УС=2,9 руб/шт.

За выполнение технологической операции фрезеровщик III разряда получит L=0,024 руб. (см. приложение п.11).

Примем программу выпуска N=3600 шт/год; накладные расходы цеха z=200%; срок службы приспособления i=2 года; коэффициенты, связанные с проектированием (отладкой) и эксплуатацией приспособления соответственно qП=0,5 по [5] и qЭ=0,2. Рассчитаем стоимость технологической операции по формуле:

Таким образом, расчетные значения стоимости приспособления S=81,2руб., а выполнения технологической операции С=8,7 коп.

Список литературы:

-

Лебедев Л.В. Проектирование технологической оснастки [Методические практическим занятиям для студентов специальности 12.01] Белгород 1989 г. -

Справочник технолога-машиностроителя в 2-х томах. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1986. 496с., ил. -

Корсаков В.С. Основы конструирования приспособления. Уч. для вузов. – М.: Машиностроение, 1983. -

Станочные приспособления: Справочник в 2-х т./Под ред. Б.Н. Вардашкина и А.А. Шатилова – М.: Машиностроение, 1980.