Файл: Лабораторная работа 1 по учебному курсу Специальные методы сварки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 104

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

М

ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИфедеральное государственное бюджетное образовательное учреждение

высшего образования

«Тольяттинский государственный университет»

Институт машиностроения

(наименование института полностью)

Кафедра /департамент /центр1 «Сварка, обработка материалов давлением и родственные процессы»__________________________________________________

(наименование кафедры/департамента/центра полностью)

15.03.01 Машиностроение

(код и наименование направления подготовки, специальности)

Современные технологические процессы изготовления деталей в машиностроении

(направленность (профиль) / специализация)

Лабораторная работа № 1

по учебному курсу «Специальные методы сварки»

(наименование учебного курса)

Вариант - (при наличии)

| Студент | Правдин Сергей Алексеевич | |

| | (И.О. Фамилия) | |

| Группа | МСбд-1804а | |

| | | |

| Преподаватель | Советкин Дмитрий Эдуардович | |

| | (И.О. Фамилия) | |

Тольятти 2022

Лабораторная работа № 1

1. Цель работы.

Изучение процесса сварки трением. Приобретение практических навыков по выбору режимов для сварки трением.

2. Ход работы.

1. Изучить техническую характеристику, назначение и конструкцию машины для сварки трением МСТ-35-5.

2. Освоить методику расчета режима сварки трением стержневых деталей.

3. Освоить методику контроля качества деталей, сваренных трением.

4. Оформить отчет.

3. Описание конструкции машины МСТ-35-5

Машина предназначена для сварки трением деталей круглого сечения из сталей, цветных металлов и сплавов.

3.1. Технические характеристики

| Номинальная мощность, кВт | 22 |

| Осевое усилие: – при нагреве, кН – максимальное, кН | 50 100 |

| Время нагрева, с | 0,5…3,0 |

| Время проковки, с | 1,5…2,0 |

| Производительность сварки, шт/ч | до 120 |

| Диаметр свариваемых заготовок из стержней: – минимальный, мм – максимальный, мм | 16 36 |

| Максимальный диаметр заготовок из труб, мм Длина вращающейся заготовки: – минимальная, мм – максимальная, мм | 50 500 |

| Длина неподвижной заготовки: – минимальная, мм – максимальная, мм | 60 Без огр. |

| Напряжение питающей сети, В | 380 |

| Номинальное давление воздуха, кПа | 450 |

| Масса машина, кг | 2 700 |

| Габаритные размеры, мм | 800x720x1 300 |

3.2. Компоновочная схема

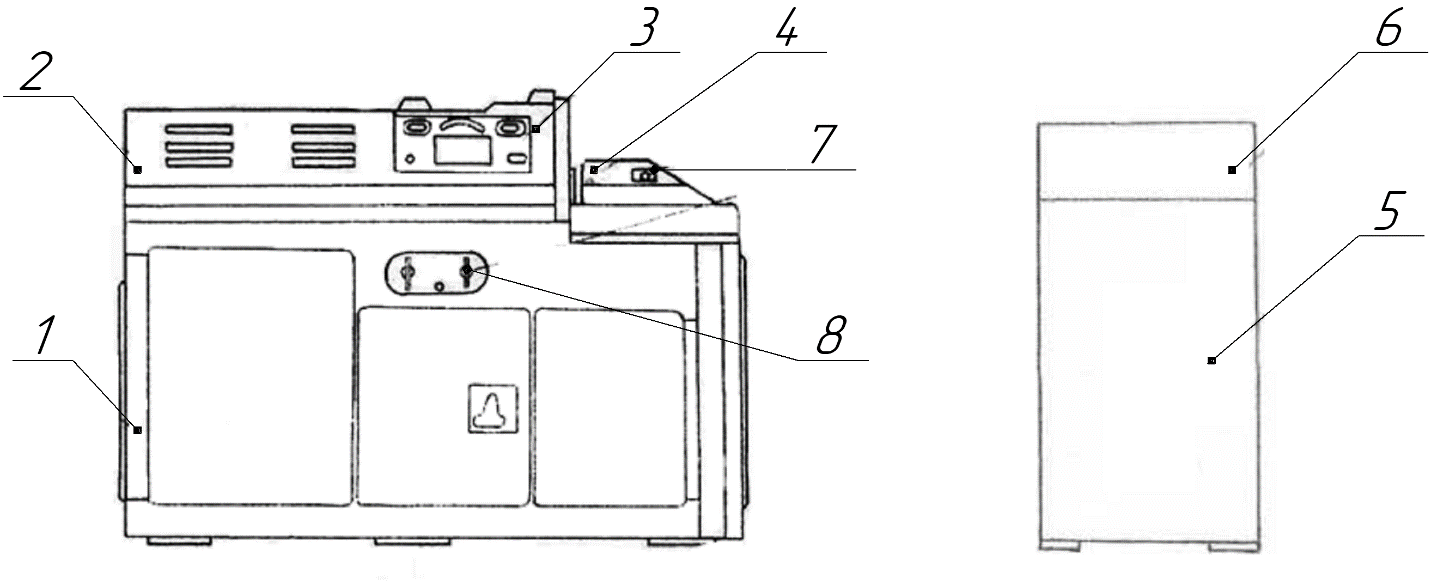

Машина состоит из станины 1 (рис. 1), передней бабки 2, зажимного устройства для невращающейся заготовки 4, механизма вращения детали, пневматической системы, пульта управления 3 и шкафа управления 5.

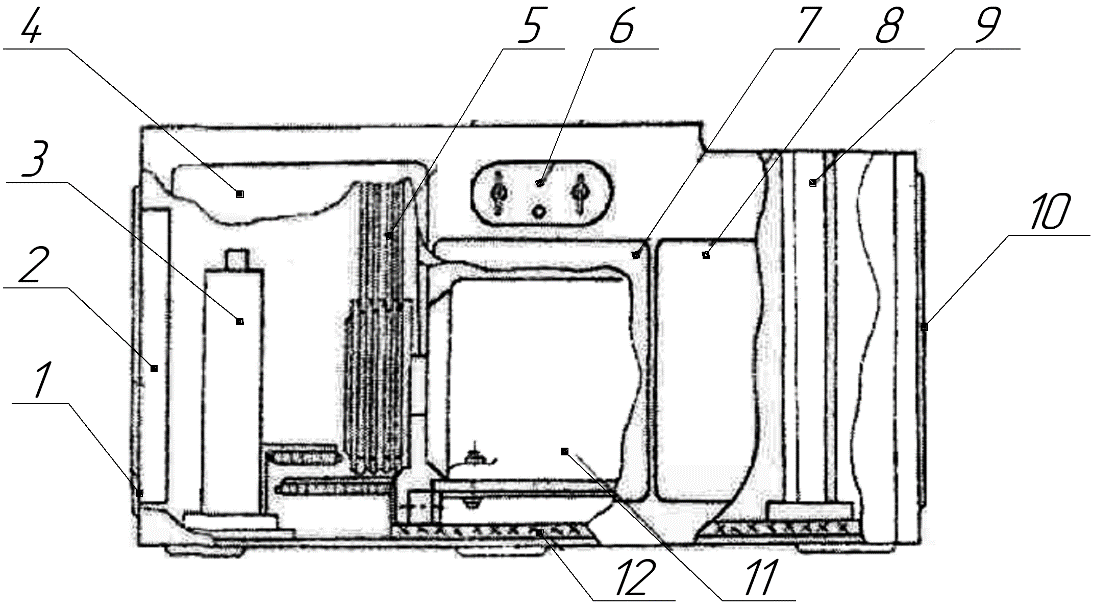

Станина (рис. 2). Представляет собой коробчатую конструкцию, проемы которой закрыты дверью 4 и четырьмя листовыми щитками 1, 7, 8, 10. Внутри находится подмоторная плита 12, на которую установлен электродвигатель 11. На станине также закреплены воздушный распределитель 2 и ресивер 6, мультипликатор 3, пневмоцилиндр зажима неподвижной свариваемой заготовки 9.

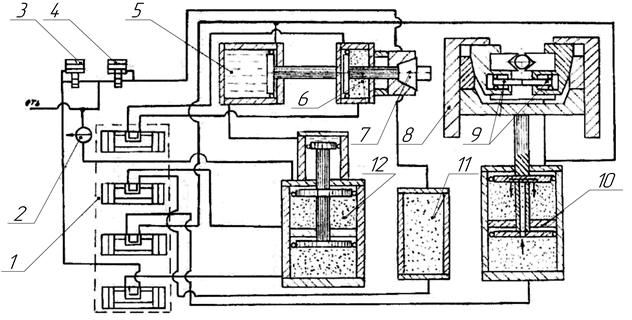

Передняя бабка (рис. 3). В шпинделе передней бабки зажимается свариваемая заготовка кулачками цанги 7 механизма зажима вращающейся детали. Усилие предварительного зажатия заготовки создается тарельчатыми пружинами, регулировка которых осуществляется вращением разрезной гайки.

Вращение шпинделя с заготовкой производится с помощью тек- стропной ременной передачи 5 от электродвигателя 11 (рис. 2).

В момент окончания процесса сварки специальная муфта

, на рабочей поверхности которой закреплена тормозная лента, резко тормозит шпиндель. Шпиндель передней бабки имеет возможность перемещаться вдоль оси, создавая необходимое рабочее осевое усилие.

Рис. 1. Общая компоновочная схема установки для сварки трением МСТ-35-5: 1 – станина; 2 – передняя бабка; 3 – пульт управления; 4 – зажимное устройство для невращающейся заготовки; 5 – шкаф управления; 6 – панель управления; 7 – кнопка ПУСК; 8 – панель регуляторов давления

Рис. 2. Станина установки для сварки трением МСТ-35-5:

1, 10 – листовые щитки; 2 – блок контактов; 3 – мультипликатор;

4 – дверь; 5 – текстропная ременная передача; 6 – панель ресиверов;

7, 8 – листовые щитки; 9 – пневматический цилиндр зажима неподвижной свариваемой детали; 11 – двигатель, вращающий свариваемую деталь; 12 – подмоторная плита

Зажимное устройство для невращающейся заготовки (рис. 3). Рас-положено в стальном литом корпусе. Зажим заготовки осуществляется с помощью переднего и заднего клиньев, перемещающихся в горизонтальном направлении специальной вилкой, от пневматического рабочего осевого усилия происходит пропорциональное увеличение усилия зажатия в обоймах.

Шкаф управления (рис. 1). В нем размещена аппаратура, необходимая для управления работой машины: магнитный пускатель, блок реле времени, блок предохранителей.

Мультипликатор (рис. 3). Один из основных элементов пневмо-гидравлической схемы, предназначенный для увеличения усилия осадки в процессе сварки.

Рис. 3. Схема пневмогидравлического устройства: 1 – блок воздухораспределителей; 2 – двухходовой кран; 3 – регулятор давления нагрева; 4 – регулятор давления проковки; 5 – механизм осадки; 6, 7 – механизм зажима вращающейся детали; 8 – механизм зажима невращающейся детали; 9 – цилиндры разжима; 10 – цилиндр зажима; 11 – ресивер; 12 – мультипликатор

3.3. Управление машиной

Элементы управления выведены на следующие панели (рис. 1):

– панель управления 3, расположенную на передней бабке машины;

– кнопку «Пуск» 7 на зажимном устройстве неподвижной заготовки;

– панель регуляторов давления 8;

– панель шкафа управления 6.

3.4. Работа электропневмогидравлической схемы машины

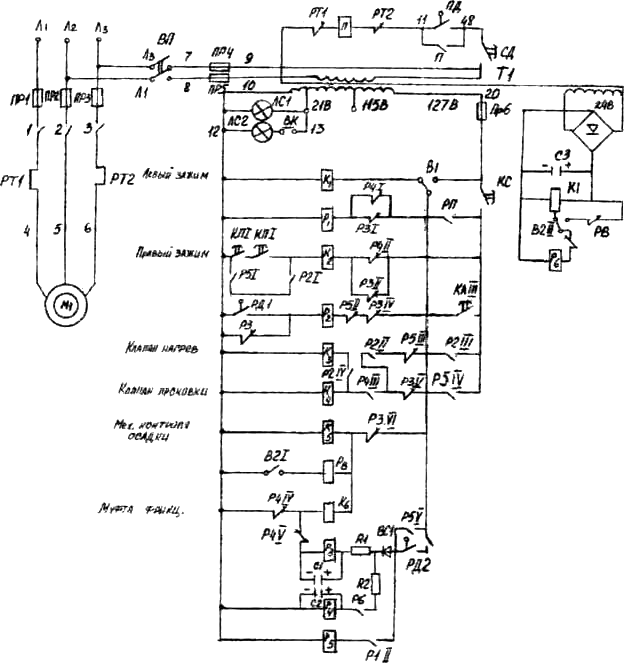

Поворотом пакетного выключателя ВП напряжение подается на схему (см. рис. 4). На передней панели шкафа управления загорается сигнальная лампочка ЛСI.

После установки подлежащих сварке заготовок в зажимных устройствах и нажатия кнопки КЛ1 напряжение подается на катушку воздухораспределителя К1 и реле PI (контакты PI блокируют кнопку КЛ1), воздух поступает в камеру зажима механизма крепления вращающейся в процессе сварки заготовки. Если одновременно с кнопкой КЛ1 нажать кнопку КП1, то напряжение поступает и на катушку воздухораспределителя К2, воздух дается в камеру зажима механизма закрепления невращающихся в процессе сварки заготовок. При этом срабатывает реле давления РДI, контакты которого запитывают катушку реле Р2. Контакты Р2 блокируют пусковые кнопки КЛ1 и КП1. Кнопки держать нажатыми нет более необходимости.

Включается тумблер «Сжатие заготовок», через контакты Р2 II, Р2 III, Р2 IV напряжение подается на катушки воздухораспределителей КЗ и К4. Воздух поступает в оба цилиндра мультипликатора, перегоняя масло из его верхней камеры в силовой цилиндр передней бабки, поршень которого перемещается до соприкосновения торцов свариваемых заготовок. После этого давление в масляной камере нарастает. Срабатывает реле давления РД2, подается напряжение на Р5 и заряжает конденсатор СI. Контакты Р5II и Р5III обесточивают катушки реле Р2 и воздухораспределителей КЗ и К4 (давление в масляной камере снижается), а контакты Р5V, Р5I, Р5IV блокируют, соответственно, РД2, Р2I, Р2III. Через промежуток времени, определяемый длительностью заряда конденсатора СI, срабатывает реле РЗ. Через контакты РЗVI запитываются катушки воздухораспределителей К5 и К VI, катушка воздухораспределителя К5 запитывается через контакты РЗV, шпиндель приводится во вращение, срабатывает мембранный захват, воздух подается в камеру нагрева мультипликатора, и начинается процесс нагрева свариваемых заготовок. В зависимости от положения тумблера В2 процесс нагрева может регламентироваться либо по осадке, либо по времени.

Рис. 4. Схема принципиальная электрическая машины МСТ-35-5 (обозначения по ГОСТу 1980 г.): ПД1 – контроль давления в правом зажиме; ПР2 – контроль давления масла

В первом случае провода 47–46 замкнуты, процесс нагрева продолжается до момента срабатывания бесконтактного конечного включателя БВК, через который проводится питание к катушке реле Р6.

Во втором случае замкнуты провода 12–32 и 45–47, а провода 47–46 разомкнуты. Реле времени РВ начинает отсчет с момента замыкания контактов реле РЗVI, и по истечении установленного промежутка времени контактами РВ замыкается цепь питания катушки реле Р6.

Контакты Р6 подводят питание к катушке реле Р4, при этом Р4VI размыкает цепь питания конденсатора CI, катушки реле РЗ и воздухораспределителя КVI (фрикционная муфта переключается в режим торможения), через контакты Р4III подается напряжение на катушку воздухораспределителя К4 (прикладывается усилие проковки). Через 1... 1,5 с (длительность разряда CI на обмотку реле РЗ) контакты реле РЗ размыкаются и обесточивают катушки реле PI и воздухораспределителей К2–К5. Одновременно контакты реле PI обесточивают катушки воздухораспределителя KI и Р5. Конденсатор С2 разряжается на обмотку реле Р4 в течение 1 с.

Осевое усилие снимается, механизмы закрепления обеих заготовок раскрываются, освобождая сваренную деталь. Поршень силового механизма передней бабки возвращает шток шпинделя в исходное положение. Рабочий цикл закончен. Кнопка «Аварийный стоп» обесточивает катушки всех воздухораспределителей, тормозится шпиндель, снимается осевое усилие.

5. Основные параметры режима сварки трением:

– линейная скорость вращения точек на поверхности заготовок, Vb, м/с;

– осевое усилие нагрева Рн, кН;

– осевое усилие проковки Рпр, кН;

– время нагрева tH, с (или величина осадки, мм).

5.1. Методика расчета режима сварки

Расчет линейной скорости вращения точек на поверхности заготовки, м/с, производится по формуле

,

,где n – скорость вращения электродвигателя машины: n = 1 460 об/мин; R – радиус сечения свариваемых заготовок, м.

Величина осевого усилия нагрева и проковки является функцией диаметра свариваемых заготовок, удельного давления и определяется по графику (рис. 5). Величина удельных давлений нагрева и проковки выбирается по табл. 1 в зависимости от марки свариваемого материала. Задаваясь диаметром заготовки и удельным давлением нагрева и проковки из таблицы, находим по графику (рис. 6) необходимые осевые усилия нагрева и проковки, а также показания соответствующих манометров машины.