Файл: Лабораторная работа 1 по учебному курсу Специальные методы сварки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 105

Скачиваний: 6

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

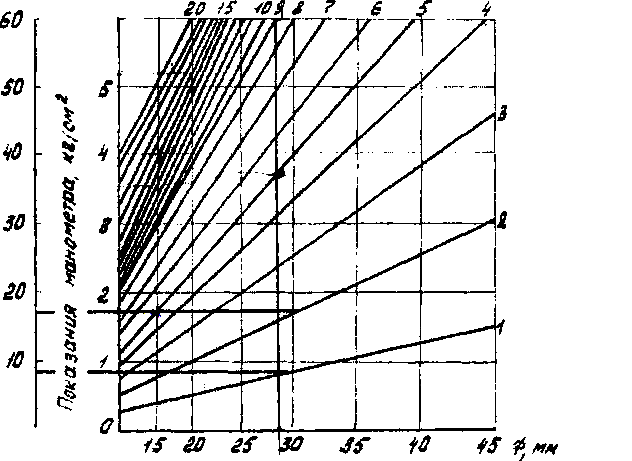

Рис. 5. Номограмма для определения показаний манометров 9, 13 в зависимости от диаметра заготовки и осевых усилий Р

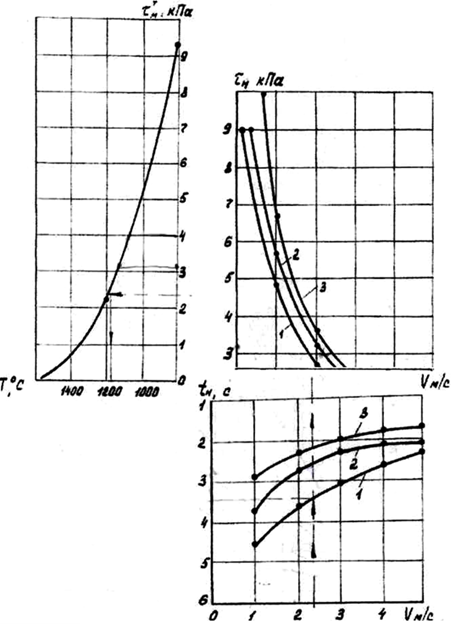

Рис. 6. Номограмма для определения температуры в стыке (Т°С), времени нагрева (tH), разрушающего напряжения на срез (τн) от параметров процесса сварки трением: 1 – Рн = 1 кПа · 102;

2 – Рн = 4 кПа · 102; 3 – Рн = 8 кПа · 102.

Таблица 1. Рекомендуемые удельные давления при сварке трением

| Свариваемые материалы | Удельное давление нагрева, Рн, кПа · 102 | Удельное давление проковки Рпр, кПа · 102 |

| Ст3 | 4 | 9 |

| Ст45+Р18 | 8 | 16 |

| Ст45 | 5 | 14 |

| Ц10 | 7 | 14 |

| 30ХГСА | 3 | 16 |

| ЭП572+0ХМ | 6 | 21 |

| ЭП416+40Х | 6 | 21 |

| ЭП69+12М | 14 | 21 |

5.2. Выбор времени нагрева

Необходимое для получения качественного сварного соединения время нагрева tH находится по номограмме на рис. 6 в зависимости от линейной скорости

VB удельного давления нагрева РH.

5.3. Определение температуры детали

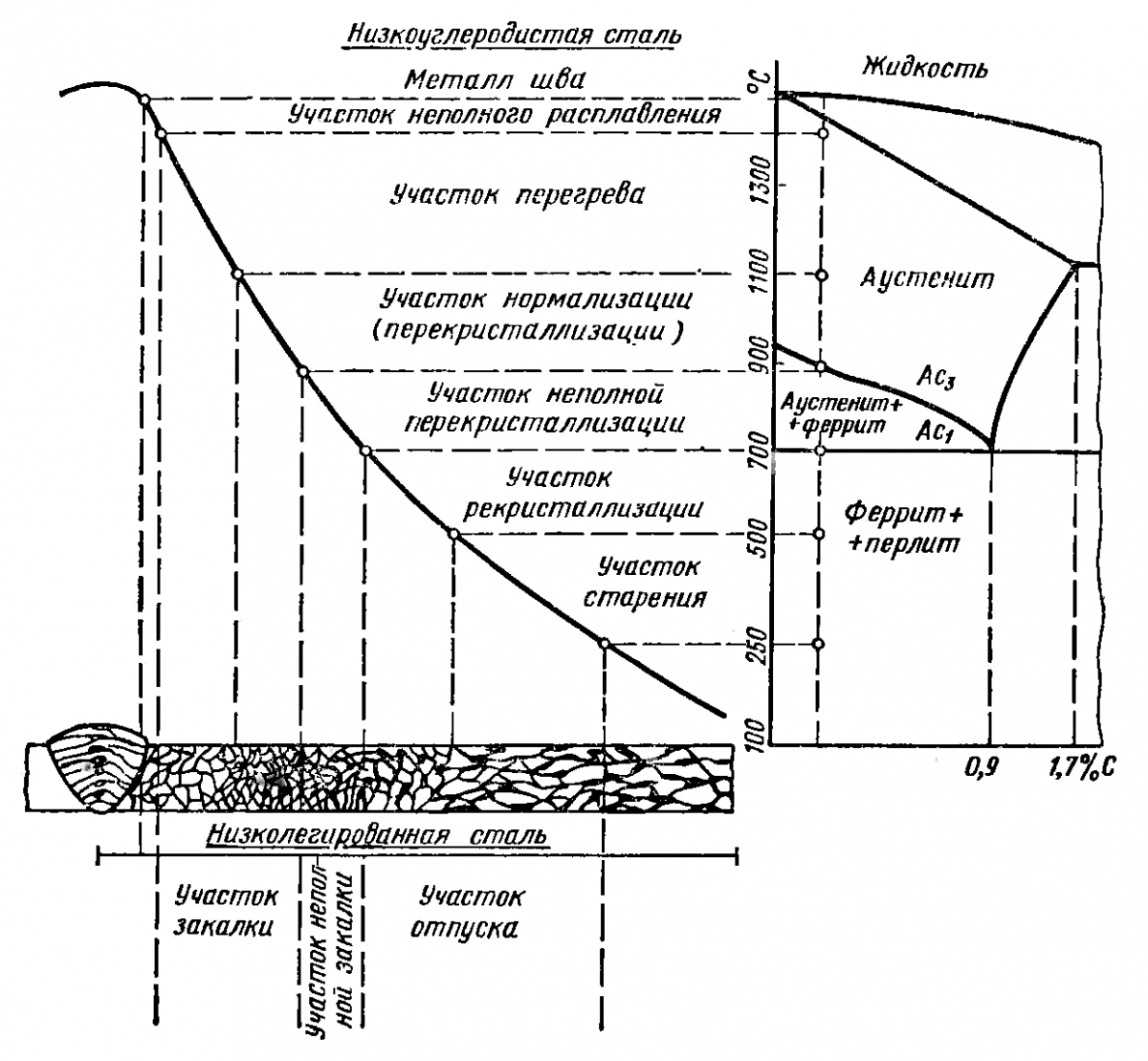

В некоторых случаях для изучения структуры в различных зонах сварного соединения, расчета термических циклов в заданных точках необходимо определить в них температуру. Максимальная температура в стыке определяется по номограмме (рис. 6). Следует иметь в виду, что данную номограмму можно использовать лишь при сварке деталей из низкоуглеродистых и низколегированных сталей. Для оценки изменения температуры вдоль оси детали от стыка в зависимости от изменения режима сварки термокарандашами (на различные температуры) наносим на поверхность одной из заготовок линии по ее длине. После окончания процесса сварки по месту начала изменения цвета этих линий определяем точки с соответствующей температурой и находим удаления от стыка. Используя полученное значение температуры, построив кривую распределения температур вдоль сварного соединения, находим характерный участок зоны термического влияния (ЗТВ) и описываем предполагаемую структуру металла в рассматриваемых точках соединения (см. Акулов, А.И. Технология и оборудование сварки плавлением. – Москва : Машиностроение, 1977. – С. 210). Для каждого сварного образца строим зависимость распределения температуры по длине образцов Т = f(l). На основании вышеизложенного можно сделать предположение о механических свойствах полученного сварного соединения на различных участках ЗТВ (рис. 7).

Рис. 7. Строение зоны термического влияния сварного шва при сварке низкоуглеродистой и низколегированной сталей

6. Контроль качества деталей, сваренных трением.

6.1. Контроль в процессе изготовления сварных конструкций

Контролю в процессе изготовления сварных конструкций подлежат:

- наличие аттестованных технологических карт сварки;

- квалификационный уровень сварщиков;

- техническое состояние сварочного оборудования и своевременность метрологической поверки электроизмерительных приборов;

- наличие сертификатов на сварочные материалы, соответствие условий их хранения и применения требованиям технологии;

- качество подготовки кромок и сборки под сварку;

- соблюдение технологической документации (последовательность выполнения технологических операций, параметры режимов сварки, температурный режим, обработка корня шва перед выполнением подварочного валика и др.);

- качество сварных соединений.

6.2. Требование к поверхности сваренных конструкций.

Сварные швы и прилегающие к ним поверхности перед проведением контроля должны быть очищены от брызг и грата на лицевой поверхности.

Ширина очистки должна быть достаточной для осмотра всех участков сварного соединения и измерения геометрических параметров шва.

6.3. Методы контроля.

Качество сварных соединений следует проверять методами по ГОСТ 3242.

Сварные соединения подлежат осмотру и измерениям до проведения им контроля неразрушающими методами по ГОСТ 3242. Для визуального контроля соединений, выполненных сваркой плавлением, применяют ГОСТ Р ИСО 17637.

Контроль сварных соединений, недоступных для осмотра после окончательной сварки конструкции, необходимо производить до установки деталей, закрывающих эти соединения.

При осмотре сварных соединений могут быть использованы оптические приборы с увеличением необходимой кратности.

В местах ограниченной доступности для внешнего осмотра используют зеркала, эндоскопы и другие устройства.

В случаях, предусмотренных конструкторской или технологической документацией, качество сварных соединений проверяют на контрольных соединениях разрушающими методами:

- испытанием механических свойств металла по ГОСТ 6996, ГОСТ 25.502;

- осмотром изломов сварных швов по ГОСТ Р 57180–2016 (пункт 6.1.3) или поперечных макрошлифов по ГОСТ Р 57180.

Вместо радиографического контроля может быть выполнено ультразвуковое испытание, если оно предусмотрено техническими условиями на конструкцию.

Сведения о сварщиках, выполнявших сварку конструкций (фамилия, номер удостоверения или клейма), результаты контроля и приемки сварных соединений следует вносить в сопроводительную документацию или журнал сварочных работ.

Таблица 2. Дефекты, исследование, контроль и допустимые ограничения

| Наименова- ние дефекта | Изображение или описание дефекта | Исследова- ние и контроль | Ограничения на дефекты | Обозначение дефекта по ГОСТ Р ИСО 6520-1 |

| Дефекты поверхности | ||||

| Непровар в корне шва |  | МЕ | Не допус- кается | 4021 |

| Превышение проплава |  | VT, МЕ | h ≤ 3 мм | 504 |

| Окончание таблицы 2. | ||||

| Наименова- ние дефекта | Изображение и/или описание дефекта | Исследова- ние и контроль | Ограничения на дефекты | Обозначение дефекта по ГОСТ Р ИСО 6520-1 |

| Грат на лицевой поверхности (натек) |  | VT, МЕ | Не допус- кается | Нет (506) |

| Линейное смещение |  | VT, МЕ | h ≤0,2t или 2 мм (что меньше) | 507 |

| Не- заполнение шва |  | VT, МЕ | h ≤ 0,2 мм + 0,1t при t ≥ 2 мм: h ≤ 0,15t при t < 2 мм | Нет |

| Неравномер-ная ширина | Чрезмерное изменение ширины шва | VT | – * | 513 |

| Неровная поверхность шва | Чрезмерная неровность наружной поверхности шва | VT | – * | 514 |

| Неправиль-ные размеры сварного шва | Отклонение размеров шва от нормативных | VT | – * | 521 |

| Внутренние дефекты | ||||

| Полость |  | МЕ | d ≤0,2s или 4 мм (что меньше) | 200 |

| Изогнутые сопрягаемые внахлест поверхности |  | МЕ | h ≤ 0,2t, но не более 2 мм | Нет** |

| * Приемочные уровни устанавливают по техническим условиям на сварную конструкцию. ** Прорезной шов нахлесточного соединения СТП без полного сплавления по номинальной толщине основного материала. Примечание – В таблице 20 применены следующие условные обозначения: d – максимальный размер полости в поперечном сечении, мм; h – высота дефекта, мм; s – номинальная толщина стыкового шва (провар), мм; t – номинальная толщина основного материала, мм. | ||||

7. Отчет по выбору режимов для сварки трением

| Марка образца | Ø заготовки, мм | Удельное давление нагрева, Рн, кПа ·102 | Удельное давление проковки Рпр, кПа ·102 | Температура в стыке (Т°С) | Время нагрева tH, с |

| Ст 43 | 30 | 5 | 14 | 1000 | 3,4 |

Для стержня из Ст 43 диаметром 30 мм находим линейную скорость вращения точек на поверхности заготовки по формуле

.

.Из табл. 1 удельное давление нагрева Рн = 500 кПа. Используя номограмму на рис. 6, определяем время нагрева (tH = 3,4 с). Из номограммы (рис. 5) осевое усилие нагрева Рн = 24 кН, осевое усилие проковки Р = 48 кН.

1 Оставить нужное